- •Оглавление

- •Введение

- •Понятие об индикатрисе рассеяния

- •Типы детерминированных отражателей

- •Характерный пример

- •Какие факторы определяют форму индикатриссы рассеяния реального дефекта?

- •Характерные дефекты сварных соединений трещины горячие

- •Трещины холодные

- •Трещины паукообразные

- •Трещины усталостные

- •Непровары (несплавления) межваликовые

- •Статистика дефектов сварных соединений

- •Характерные примеры распределения выявленных:

- •Основные ошибки обнаружения и оценки величины дефектов Основные ошибки и их природа

- •Факторы, влияющие на ошибки контроля

- •Субъективные ошибки

- •Недобросовестность оператора здесь не рассматривается.

- •Примеры эффективности повторного контроля

- •Соответственно, такие соп изготавливать нельзя.

- •Объективные ошибки

- •Объективные ошибки, обусловленные характеристиками дефекта

- •Ложные сигналы

- •Вызванные отражением поверхностных волн

- •От элементов структуры материала изделия

- •От верхнего или нижнего валиков усиления

- •Некоторые примеры оценки достоверности

- •86 82 90 93 98 82,5 В среднем 88,58%

- •Методы повышения достоверности ручного контроля

- •Автоматизация узк сварных швов

- •Автокон – мгту (удс – 4 – 25 «автокон – 1м»)

- •Механизированный дефектоскоп Скаруч фирмы алтес (Москва)

- •Дефектоскопы цниитмаш

Характерные примеры распределения выявленных:

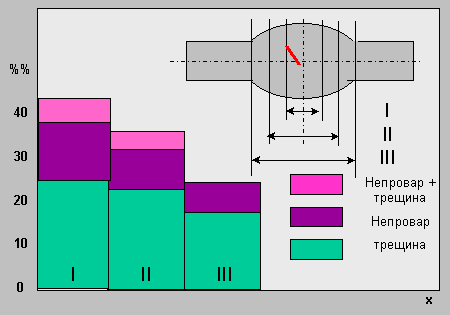

а) непроваров по длине в швах сосудов толщиной 50÷250 мм;

б) компактных шлаковых включений, пор и их скоплений в швах 8÷22 мм;

в) плоскостных (непроваров, трещин) в швах 8÷22 мм.

Распределение дефектов по размеру, как правило, описывается распределением Вейбулла.

Основная масса дефектов обычно сосредоточена в корне шва. Статистика распределения дефектов в поперечном сечении шва и по глубине h зависит от конструкции шва: при K- и X-образных разделках непровары образуются, как правило, в верхней средней зоне шва, что видно из диаграмм, применительно к стыковым швам сосудов толщиной H = 90÷240 мм. Это обуславливает значительно худшую их выявляемость в сравнении с дефектами, выходящими на поверхность.

В односторонних сварных швах с V-образной разделкой (трубы, сосуды небольшой толщины и др.) эти дефекты расположены у противоположной поверхности и хорошо выявляются в силу углового эффекта, при котором суммируются сигналы, переотраженные от дна и от плоскости отражателя.

Статистика распределения плоскостных дефектов по ширине шва применительно к резервуарам нефтехранилищ, выполненных автоматической дуговой сваркой (АДС) и ручной дуговой сваркой (РДС). Показывает, что основная масса дефектов расположена в средней части (зона I).

В угловых и нахлесточных соединениях основная масса дефектов сосредоточена вблизи плоскости, проходящей через биссектрису сварного шва.

Распределение дефектов по азимуту θ относительно продольной оси шва является нормальным (гауссовым) со среднеквадратичным отклонением δθ = 4÷5°.

Э то

определяет необходимость проворотов

ПЭП вокруг нормали к оси шва на угол

3δθ ≈ ±15° при сканировании.

то

определяет необходимость проворотов

ПЭП вокруг нормали к оси шва на угол

3δθ ≈ ±15° при сканировании.

В сварных соединениях сосудов высокого давления и паропроводов из сталей перлитного и перлитно-мартенситного классов внутренние трещины ориентированы, в основном, вертикально. Распределение экспериментальных данных близко к нормальному, со среднеквадратичным отклонением σφ равным: 7° для электрошлаковой сварки (ЭШС) и 8,5° для автоматической дуговой и ручной дуговой сварки (АДС и РДС). Близкие значения σφ получены применительно к швам резервуаров нефтехранилищ с толщиной стенки 12÷22 мм. Обнаружение вертикальных трещин эффективно только в случае применения эхо-зеркального метода (тандем) или дельта-метода с регистрацией волн дифракции.

На выявляемость дефектов и на появление ложных сигналов сильно влияет отклонение ширины усиления шва от номинального значения и величина взаимного смещения верхнего и нижнего валиков усиления.

Здесь приведены характерные статистики применительно к швам резервуаров нефтехранилищ.

(Δ – отклонение ширины валика от номинального значения)

(Δ/b) – величина взаимного смещения валиков усиления

Основные ошибки обнаружения и оценки величины дефектов Основные ошибки и их природа

На амплитуду отраженного сигнала, его индикатрису рассеяния и, следовательно, на оценку величины дефекта влияет множество различных факторов, как зависящих от оператора и дефектоскопа, так и независимых, случайных, которые учесть или избежать невозможно. Поэтому все инструментальные операции (настройка дефектоскопа, поиск дефектов, измерение параметров несплошностей и оценка их допустимости) в той или иной мере обусловлены возникновением ошибок, завышающих (ошибки первого рода χα) или занижающих (ошибки второго рода χβ) измеряемые характеристики несплошностей и степень их опасности. Первые – приводят к ложной браковке (перебраковке). Вторые – обуславливают пропуск опасных (критических) дефектов (недобраковку). Очевидно, что чем меньше ошибок при контроле, тем выше его достоверность и воспроизводимость.