- •Оглавление

- •Введение

- •Понятие об индикатрисе рассеяния

- •Типы детерминированных отражателей

- •Характерный пример

- •Какие факторы определяют форму индикатриссы рассеяния реального дефекта?

- •Характерные дефекты сварных соединений трещины горячие

- •Трещины холодные

- •Трещины паукообразные

- •Трещины усталостные

- •Непровары (несплавления) межваликовые

- •Статистика дефектов сварных соединений

- •Характерные примеры распределения выявленных:

- •Основные ошибки обнаружения и оценки величины дефектов Основные ошибки и их природа

- •Факторы, влияющие на ошибки контроля

- •Субъективные ошибки

- •Недобросовестность оператора здесь не рассматривается.

- •Примеры эффективности повторного контроля

- •Соответственно, такие соп изготавливать нельзя.

- •Объективные ошибки

- •Объективные ошибки, обусловленные характеристиками дефекта

- •Ложные сигналы

- •Вызванные отражением поверхностных волн

- •От элементов структуры материала изделия

- •От верхнего или нижнего валиков усиления

- •Некоторые примеры оценки достоверности

- •86 82 90 93 98 82,5 В среднем 88,58%

- •Методы повышения достоверности ручного контроля

- •Автоматизация узк сварных швов

- •Автокон – мгту (удс – 4 – 25 «автокон – 1м»)

- •Механизированный дефектоскоп Скаруч фирмы алтес (Москва)

- •Дефектоскопы цниитмаш

Автоматизация узк сварных швов

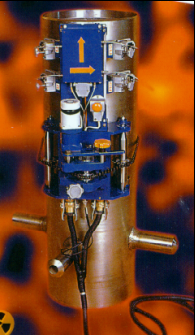

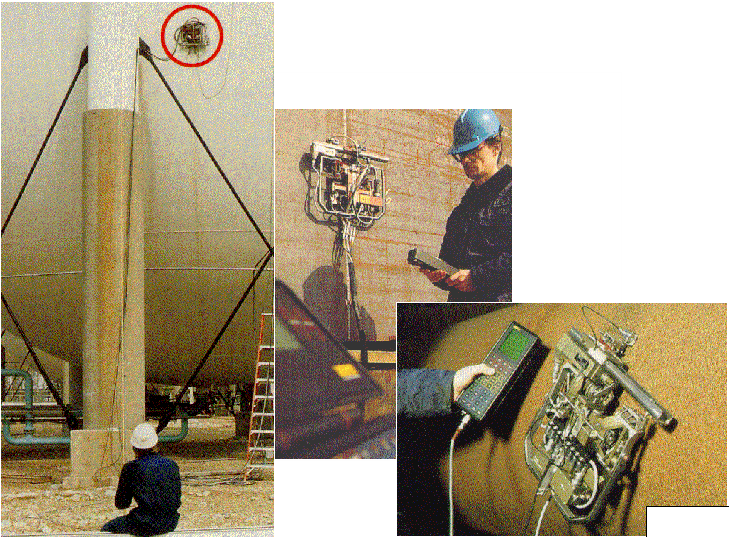

Автоматизация кардинально повышает достоверность и производительность УЗК сварных швов. Объем применения автоматизированных средств контроля существенно возрастает с каждым годом. Применение процессорной техники для управления сканированием и для обработки информации позволяет решать самые сложные задачи. Ультразвуковые голографы и томографы реализуют внутривидение (интроскопию) в полной мере. В частности, они позволяют получать трехмерные изображения дефектов, что однозначно решает вопросы эксплуатационного ресурса изделия. Ниже приведены фотографии различных автоматизированных дефектоскопов.

Автокон – мгту (удс – 4 – 25 «автокон – 1м»)

Сканер АВГУР-2 фирмы «ЭХО+» (Москва)

|

|

Сравнение эффективности ручного (РК) и автоматизированного (АК) контроля сварных швов паропроводов Ду-300 АЭС, выполненного установкой «Авгур 4-2», приведено в матрице достоверности (всего 213 дефектов).

-

РК БРАК

РК ГОДЕН

АК БРАК

56%

37%

АК ГОДЕН

7%

0

При РК недобраковки (ошибка второго рода χβ) составляет 37%, а перебраковка (ошибка первого рода χα) составляет 7%. Наивысшая вероятность обнаружения трещин и более высокая точность измерения их величины достигается при эхо-зеркальном методе контроля (“тандем”). При АК установкой “Циклон” ЦНИИТМАШ каналом “тандем” в кольцевых сварных швах 104 обечаек толщиной 105÷145 мм обнаружено в 1,7 раз больше дефектов, чем каналами с совмещенными ПЭП.

Механизированный дефектоскоп Скаруч фирмы алтес (Москва)

Дефектоскопы цниитмаш

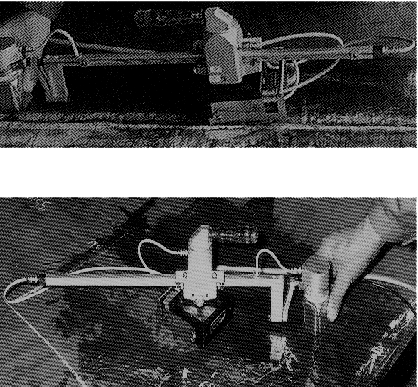

Механизированные сканеры фирмы FORCE

(Дания) для контроля сварных швов

резервуаров и трубопроводов.

|

Дефектоскоп фирмы SSI (США) с двухкоординатным ручным сканером обеспечивающий получение разверток (дефектограмм) A, B и C |

В данном курсе использованы оригинальные и опубликованные материалы автора, а также

Н.П. АЛЕШИНА, С.А. АРТЕМЬЕВА, В.Е. БЕЛОГО, В.Т. ВЛАСОВА,

В.Н. ВОЛЧЕНКО, А.Х. ВОПИЛКИНА, В.А. ВОРОНКОВА, А.К. ГУРВИЧА,

И.Н. ЕРМОЛОВА, В.Д. КОРОЛЕВА, Н.П. РАЗЫГРАЕВА, А.З. РАЙХМАНА,

Я.Ю. САМЕДОВА, В.М. УШАКОВА и др.