- •Содержание

- •Характеристика предприятия

- •Диагностика рулевого управления

- •Технический осмотр элементов рулевого управления

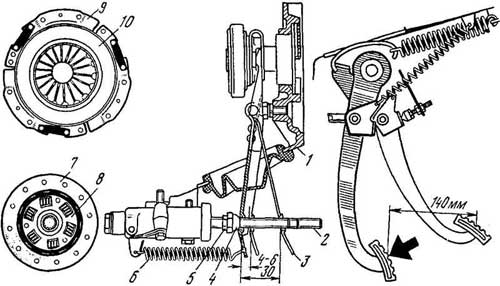

- •Регулировка свободного хода педали сцепления на грузовых автомобилях (на примере а/м маз-5335)

- •Р емонт автомобильных шин

- •Инструменты и материалы для ремонта

- •Основные требования техники безопасности при демонтаже шин, выполняемые на предприятии:

- •Р емонт сцепления

- •О сновные требования техники безопасности при проведении моечно-очистных работ, применяемые на предприятии:

Технический осмотр элементов рулевого управления

Перед осмотром следует тщательно очистить от грязи защитные чехлы шарниров рулевых тяг и остальные элементы рулевой системы. В ходе осмотра следует проверить узлы крепления кронштейна и редуктора к кузову автомобиля. Если болты и гайки ослабли, их следует подтянуть.

Затем осматривают оси маятникового рычага: при помощи легкого покачивания руками определяют отсутствие в механизмах радиального или осевого люфта. Если замечен люфт, надо заменить маятниковый рычаг новым механизмом в сборе.

Проводя диагностику рулевых механизмов, нужно обратить внимание на состояние защитных чехлов шарниров рулевых тяг. На этих защищающих шарниры от грязи деталях недопустимо появление трещин, отслоения, разрывов, следов износа; в противном случае их заменяют новыми.

В ходе проверки осматривают рулевые наконечники и оси пальцев, определяют величину смещения рулевых наконечников вдоль оси пальцев. Вначале наконечник замеряют в свободном состоянии, затем – после нажатия на тягу около наконечника и его перемещения вдоль оси пальцев. Разница между этими замерами и составит осевое смещение. В норме оно не должно превышать 1,5 мм (рис. 71).

Рисунок 71. Проверка осевого перемещения наконечников рулевых тяг

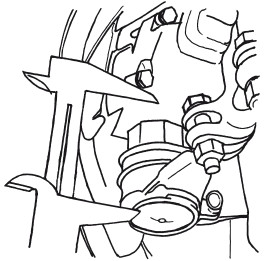

В ходе осмотра нужно убедиться в отсутствии люфтов в шаровых шарнирах. Для проверки надо резко покачать рулевые тяги руками (рис. 72 а). При обнаружении повреждений или износа их необходимо заменить новыми. При проверке колпачков их немного сдавливают пальцами: если при нажатии появляется смазка, колпачки требуется заменить (рис. 72 б).

Рисунок 72. Проверка шаровых шарниров рулевых тяг

Оборудование для диагностики механизмов рулевого управления, применяемое на предприятии:

В качестве оборудования для диагностики рулевого управления на предприятии ООО «Оборонэнерго», филиал «Кольский» используется: Люфтомер рулевого управления автомобили модель К-524.

Н азначение

смазочных работ. Оборудование для

выполнения смазочных работ.

азначение

смазочных работ. Оборудование для

выполнения смазочных работ.

Срок службы автомобиля во многом зависит от своевременной и тщательной смазки, а также от правильного применения сортов масел, рекомендуемых в карте смазки. Карты смазки приведены в инструкции на каждый автомобиль, в них указываются точки смазки, смазочные материалы и периодичность проведения смазочных работ.

Цель смазочных работ - уменьшение

энергозатрат машины на преодоление

трения и снижение темпа износа трущихся

пар. Трудоемкость их -30% общего объема

работ ТО-1, 17% - Т02. Важно своевременно

заменять летние масла на зимние и

наоборот при сезонном обслуживании

(СО). Смазку узлов автомобиля

следует производить в строгом соответствии

с

рекомендациями завода-изготовителя.

При этом, кроме общеизвестных правил

и

рекомендаций, необходимо учитывать

следующее.

Промывка

системы смазки двигателя. Эту

операцию рекомендуется производить

через

каждые 25...35 тыс. км пробега автомобиля,

приурочив ее к очередной

смене масла

в двигателе. Для промывки можно

использовать специальное

промывочное

или же обычное моторное масло, рекомендуемое

для данного

автомобиля. Нельзя

применять керосин или бензин. Не

рекомендуется

использовать также

масло, разбавленное бензином, керосином

или дизельным

топливом.

Дело в

том, что стенки картера и маслопроводов

двигателя всегда покрыты

слоем

мазеобразных отложений, образующихся

из масла, что представляет

собой

нормальное явление. В масле эти отложения

не растворяются и поэтому

не оказывают

на работу двигателя какого-либо вредного

влияния. Керосин или

бензин, попавшие

в двигатель, разрыхляют эти отложения,

однако растворить

и удалить их

полностью не могут. В дальнейшем, когда

двигатель работает

уже на свежем

масле, разрыхленные отложения отрываются

от стенок, забивают

маслоприемник

масляногр насоса и фильтры, могут попасть

и в подшипники,

нарушая смазку деталей.

Одна промывка системы смазки двигателя

керосином

или бензином дает настолько

отрицательный результат, что работа

двигателя

нарушается вплоть до

полного выхода его из строя.

Смазка

подшипников передних колес. Эти

подшипники при движении автомобиля

могут

нагреваться до температуры свыше

70...80ёС (главным образом за счет

тепла,

передаваемого от тормозных механизмов

передних колес). Поэтому для

них

пригодны только тугоплавкие смазки

Ли-тол-24 или, в крайнем случае,

1-13.

Употреблять солидол для смазки этих

подшипников запрещается, так как

он

даже при незначительном нагреве теряет

смазочные свойства, плавится и

вытекает

из подшипника. Последний начинает

работать всухую, что может

привести

к заклиниванию и, как следствие, к поломке

цапфы и потере колеса.

При сборке

ступицы переднего крлеса не закладывайте

в нее слишком много

смазки - она все

равно не используется в работе. Достаточно

густо

промазать все зазоры между

роликами или шариками и сепаратором

подшипника,

вложить немного смазки

в полость ступицы, распределив ее между

обоймами

внутреннего и наружного

подшипников, и заполнить смазкой колпак

ступицы.

Общий расход смазки на одну

ступицу не должен превышать 60...80

г.

Смазка

подшипников карданных шарниров. В

карданных шарнирах современных

а втомобилей

применяются игольчатые подшипники. Для

смазки этих подшипников

(в случаях

когда смазка предусмотрена конструкцией)

разрешается

употреблять только

смазку 158 или Литол-24. В крайнем случае

можно

использовать трансмиссионное

масло. Солидол и другие подобные смазки

для

этой цели не годятся, так как

вследствие плохой текучести поступают

к

роликам в недостаточном количестве,

и подшипники быстро выходят из строя.

Даже

небольшие частицы солидола, попавшие

в игольчатый подшипник, могут

нарушить

его работу. Поэтому для карданных

шарниров желательно иметь

отдельный

шприц, заправленный соответствующим

сортом смазки. Все сказанное

о

применимости сортов смазок относится

и к подшипникам карданных шарниров,

не

имеющих пресс-масленок.

Смазка

шарниров передней подвески и рулевых

тяг. Указанные

сочленения

подвергаются воздействию

влаги и других неблагоприятных факторов.

Для них

следует применять специальную

смазку ШРБ-4. Как заменитель пригоден

Литол-24,

в крайнем случае - солидол. Неводостойкие

смазки, например 1-13,

употреблять для

смазки названных узлов нельзя, так как

они быстро

эмульгируются и смываются

водой, проникающей в шарнир через

неплотности.

втомобилей

применяются игольчатые подшипники. Для

смазки этих подшипников

(в случаях

когда смазка предусмотрена конструкцией)

разрешается

употреблять только

смазку 158 или Литол-24. В крайнем случае

можно

использовать трансмиссионное

масло. Солидол и другие подобные смазки

для

этой цели не годятся, так как

вследствие плохой текучести поступают

к

роликам в недостаточном количестве,

и подшипники быстро выходят из строя.

Даже

небольшие частицы солидола, попавшие

в игольчатый подшипник, могут

нарушить

его работу. Поэтому для карданных

шарниров желательно иметь

отдельный

шприц, заправленный соответствующим

сортом смазки. Все сказанное

о

применимости сортов смазок относится

и к подшипникам карданных шарниров,

не

имеющих пресс-масленок.

Смазка

шарниров передней подвески и рулевых

тяг. Указанные

сочленения

подвергаются воздействию

влаги и других неблагоприятных факторов.

Для них

следует применять специальную

смазку ШРБ-4. Как заменитель пригоден

Литол-24,

в крайнем случае - солидол. Неводостойкие

смазки, например 1-13,

употреблять для

смазки названных узлов нельзя, так как

они быстро

эмульгируются и смываются

водой, проникающей в шарнир через

неплотности.

Смазка

тросов управления. Тросы,

приводящие в действие воздушную

заслонку

карбюратора, краны и заслонки

отопителя салона и другие устройства,

следует

извлечь из оболочки, промыть керосином

и нанести на них слой

смазки Фиол-1.

Как заменитель можно использовать

Литол-24, в крайнем случае - моторное

масло. Смазки, которые сильно

густеют

при низких температурах, например

солидол или 1-13, применять не

рекомендуется,

так как в зимнее время тросы могут

потерять подвижность.

Смазывание

тросов жидким маслом поверх оболочки

цели не достигнет.

Смазка

замков. Цилиндровые

механизмы замков дверей и багажника

смазывать

маслом не рекомендуется,

так как при низких температурах замки

могут

отказать из-за загустевания

масла. Механизмы замков следует

периодически

промывать (не снимая

замков) небольшим количеством спирта

или

неэтилированного бензина и

вводить в замочную скважину немного

графитного

порошка. Вместо графита

замковый механизм можно смазывать

нескольки-ми

каплями тормозной

жидкости или антифриза. Пригодна для

этой цели и смазка

ВТВ-1.

Смазка

других узлов и механизмов.

Добавляя смазку в шариковые

подшипники

генератора, заполняйте

не более 2/з свободного пространства

между

шариками. При большем количестве

она будет выбрасываться из

подшипников,

загрязняя генератор.

Резиновый сальник, встроенный в подшипник,

осторожно

отгибают узкой отверткой

с закругленными гранями.

У некоторых

автомобилей в приводе дроссельных

заслонок карбюратора

использованы

резиновые втулки, которые могут являться

источниками скрипа.

Эти втулки

разрушаются от минеральных масел,

поэтому их нужно сма-вывать

несколькими

каплями тормозной жидкости.

Смешивать

разные сорта масел и пластичных смазок

не следует, так как

иногда полученная

смесь может оказаться совершенно

непригодной для смазки

деталей. Не

разрешается также смешивать смазки,

приготовленные на разных

основах, -

например солидол и Литол-24.

Смазка

тросов управления. Тросы,

приводящие в действие воздушную

заслонку

карбюратора, краны и заслонки

отопителя салона и другие устройства,

следует

извлечь из оболочки, промыть керосином

и нанести на них слой

смазки Фиол-1.

Как заменитель можно использовать

Литол-24, в крайнем случае - моторное

масло. Смазки, которые сильно

густеют

при низких температурах, например

солидол или 1-13, применять не

рекомендуется,

так как в зимнее время тросы могут

потерять подвижность.

Смазывание

тросов жидким маслом поверх оболочки

цели не достигнет.

Смазка

замков. Цилиндровые

механизмы замков дверей и багажника

смазывать

маслом не рекомендуется,

так как при низких температурах замки

могут

отказать из-за загустевания

масла. Механизмы замков следует

периодически

промывать (не снимая

замков) небольшим количеством спирта

или

неэтилированного бензина и

вводить в замочную скважину немного

графитного

порошка. Вместо графита

замковый механизм можно смазывать

нескольки-ми

каплями тормозной

жидкости или антифриза. Пригодна для

этой цели и смазка

ВТВ-1.

Смазка

других узлов и механизмов.

Добавляя смазку в шариковые

подшипники

генератора, заполняйте

не более 2/з свободного пространства

между

шариками. При большем количестве

она будет выбрасываться из

подшипников,

загрязняя генератор.

Резиновый сальник, встроенный в подшипник,

осторожно

отгибают узкой отверткой

с закругленными гранями.

У некоторых

автомобилей в приводе дроссельных

заслонок карбюратора

использованы

резиновые втулки, которые могут являться

источниками скрипа.

Эти втулки

разрушаются от минеральных масел,

поэтому их нужно сма-вывать

несколькими

каплями тормозной жидкости.

Смешивать

разные сорта масел и пластичных смазок

не следует, так как

иногда полученная

смесь может оказаться совершенно

непригодной для смазки

деталей. Не

разрешается также смешивать смазки,

приготовленные на разных

основах, -

например солидол и Литол-24.

Р азличают

смазки: жидкие (масла) и консистентные

(пластичные). Из-за большого различия в

вязкости и текучести для их подачи в

узлы трения приходится применять разное

оборудование.

азличают

смазки: жидкие (масла) и консистентные

(пластичные). Из-за большого различия в

вязкости и текучести для их подачи в

узлы трения приходится применять разное

оборудование.

Жидкие масла просто заливают вручную (из кружки через воронку с сеточкой) или с помощью масло-раздаточных баков, имеющих насосы и шланги с пистолетами; на АЗС используют маслораздаточные колонки для выдачи масел по объему (в литрах), обычно не в картер, а в тару. Для подачи консистентных смазок в узлы трения применяют ручные шприцы и солидолонагнетатели, электромеханические и пневматические. Нормально эти устройства преодолевают противодавление в масленках до 25 МПа. Солидолонагнетатель имеет бункер, обычно конической формы, с приводным шнеком, который подает солидол к насосу высокого давления. Есть ручное устройство, позволяющее кратковременно повышать давление до 50 - 60 МПа ~ это требуется, когда старая смазка загустела и засохла. Смазочные операции совмещают с очистительными, а замену масла - с промывкой картеров. Очистительные работы при ТО-1: очистка АКБ от пыли, грязи, электролита, прочистка вентиляционных отверстий в пробках; очистка сапунов КП и мостов; промывка воздушных фильтров ГВУ и ВУ тормозов; удаление конденсата из ресиверов; замена спирта в предохранителе против замерзания. При ТО-2, кроме того: удаление отстоя из корпусов масляных фильтров, очистка и промывка клапанов вентиляции картера двигателя, промывка фильтров насоса ГУ руля. Смену масла в картере проводят у нагретого ДВС, когда масло менее вязкое и более текучее (оно легче удаляет осадки). Но после удаления отработавшего масла в картере остаются густые мазеобразные осадки (шлам), которые быстро портят свежее масло и сокращают срок его работы. Для удаления этих осадков систему смазки промывают индустриальным или веретенным маслом, дизтопливом или специальной промывочной жидкостью. Их заливают в картер двигателя (2,5 - 3 л), запускают двигатель на 4 - 5 мин на холостых оборотах, потом промывочную жидкость выпускают и заливают свежее масло. Такая промывка снижает суммарное содержание примесей в масле в 1,5-2 раза. При каждой смене масла прочищают фильтры грубой и тонкой очистки. После выпуска отстоя блок фильтрующего элемента ФГО промывают в керосине без разборки и продувают сжатым воздухом, фильтрующий элемент ФТО заменяют новым. Одновременно промывают корпус воздушного фильтра и фильтрующую набивку (если она не бумажная). Набивку смачивают маслом, в корпус фильтра наливают масло до заданного уровня. Грязный или сухой воздушный фильтр приводит к быстрому абразивному износу двигателя. При СО проверяют и очищают систему вентиляции картера. При ее засорении в картере создается избыточное давление, вызывающее течь масла через сальники. Шестерни в трансмиссии изнашиваются меньше всего при 75 - 90°С. Поэтому в холодное время года рекомендуется применять утепляющие чехлы, фальшподдоны и т.п. средства для уменьшения теплоотвода с поверхностей картеров. При смене масла в агрегате рекомендуется промыть картер и шестерни керосином или дизтопливом: залить 1,5 - 2 л, включить агрегат в работу на 1,5 - 2 мин, слить жидкость и залить свежее масло. Шлицы нормы давления воздуха (рекомендуется через 500 - 600 км, обязательно перед каждым хлорорганических соединений; к умеренно опасным – жидкости на основе гликолей и их производных, спирты и жидкости на их основе; и, наконец, к малоопасным — бензины этилированные, масла и жидкости с ядовитыми присадками.

Р азборочно-сборочное оборудование, применяемое на предприятии:

В качестве разборочно-сборочного оборудования на предприятии ООО «Оборонэнерго», филиал «Кольский» применяется: Верстак – 1шт. Тиски – 1шт. Набор комбинированных ключей - 1шт.. Набор отверток – 1шт. Пресс гидравлический, напольный гаражный с ручным приводом – 1шт.

Р егулировка

свободного хода педали сцепления

егулировка

свободного хода педали сцепления

Что значит свободный ход? Это передвижение педали сцепления до его срабатывания. Свободный ход сцепления – это все зазоры в его узлах и в узлах его привода. Если говорить простым русским языком, то свободный ход вы можете ощутить при нажатии на педаль сцепления. Вначале педаль ходит свободно и мы не ощущаем особого сопротивления, а после срабатывания педаль вдавливается слегка тяжелее. Тот промежуток, когда педаль ходит легко и называется свободным ходом.

Допустимая величина свободного хода сцепления 30-35 миллиметров. Причиной неправильной работы сцепления либо его поломки может послужить как раз таки неверно отрегулированный свободный ход. При слишком большой величине холостого хода сцепление будет работать не всей плоскостью дисков. А при маленьком холостом ходе будет возникать пробуксовка, вследствие чего детали изнашиваются.

Чтобы со сцеплением не возникало никаких проблем необходимо проверять свободный ход как можно чаще и при необходимости регулировать его. Этот процесс не очень трудоемкий: чтобы замерять холостой ход, необходима будет всего лишь линейка. А для регулировки вам понадобится два ключа 13Х17 и 17Х19.

Рассмотрим, как происходит регулировка холостого хода педали сцепления на автомобиле ВАЗ.

1. Для того чтобы проверить холостой ход большой палец левой руки устанавливается на толкателе. Указательным пальцем оттягивается вилка (3) выключения сцепления. Усилие оттяжной пружины (6) преодолевается до упора. Если свободный ход в таком положении на толкателе рабочего цилиндра (2) в пределах от 4 до 6мм, то, значит все в порядке, никакая регулировка не нужна. В остальных случаях холостой ход нужно регулировать.

2. Регулируется свободный ход педали при помощи гайки (4). Вначале отворачивается контргайка (5) после чего с помощью гайки регулируется величина хода толкателя. Отрегулировать нужно таким образом, чтобы минимальное отклонение вилки выключения равнялось 4 мм, а максимальное – 6. После этого контргайка заворачивается.

После проведенной регулировки величина свободного хода самой педали уже не проверяется, поскольку находится она будет в пределах нормы.