- •6. Обработка давлением

- •1. Прокатка

- •2. Волочение

- •3. Прессование

- •4. Ковка

- •5. Штамповка

- •5.1. Материалы, применяемые для холодной штамповки

- •5.2. Проектирование технологического процесса штамповки

- •5.2.1. Общие положения

- •5.2.2. Выбор исходной заготовки. Раскрой материала

- •5.2.3. Разделительные операции

- •5.2.4. Формообразующие операции

- •5.2.5. Выбор штампа

- •5.2.6. Выбор оборудования

- •5.2.7. Техническое нормирование операций штамповки

4. Ковка

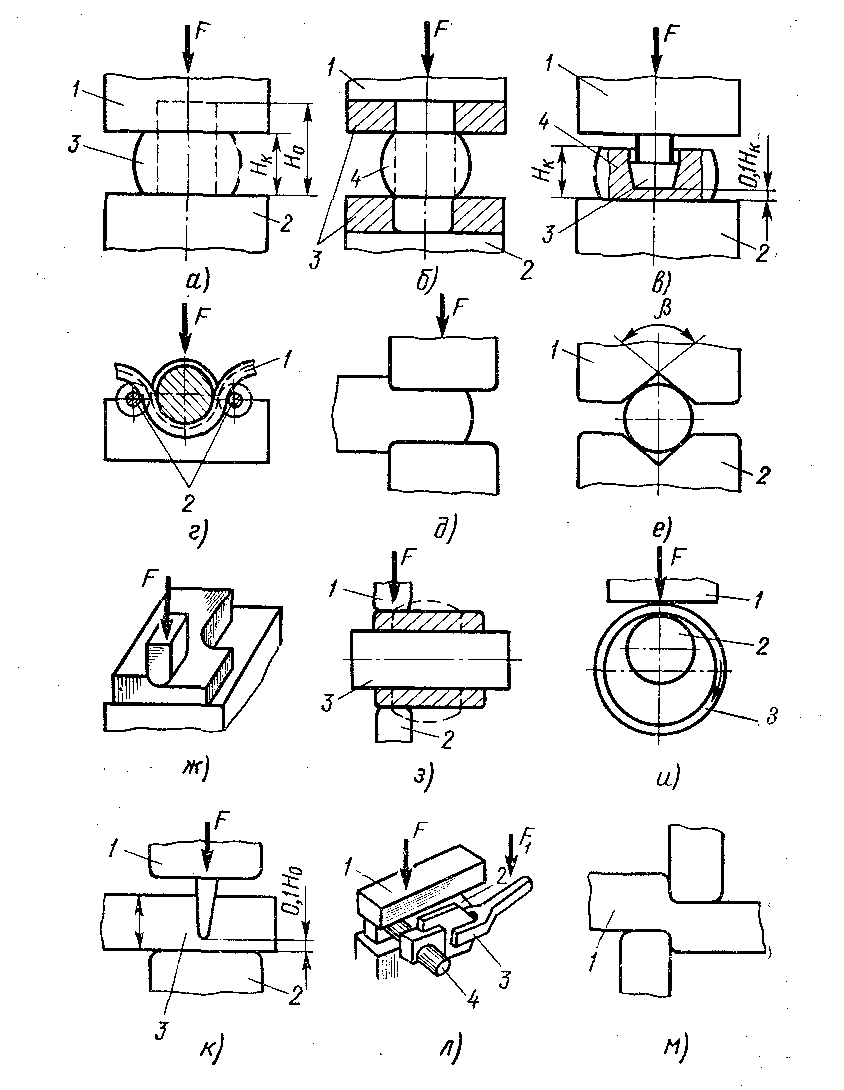

Это деформирование нагретой заготовки рабочей поверхностями универсального инструмента (бойка) при свободном течении металла в стороны (рис.4). Исходные заготовки: слитки, блюмы, сортовой прокат.

Рис.4. Схемы основных операций свободной ковки: а – осадка; б – высадка;

в – прошивка; г – гибка; д,е,з – протяжка; ж – разгонка; и – раскатка; к – рубка; л – скручивание

Получают разнообразные по форме и размерам поковки массой до 300 т., которые являются заготовками для обработки резанием (Рис.4).

5. Штамповка

Это обработка сортового и листового проката давлением с помощью специального инструмента (штампа). Штамповка может быть объемной и листовой. Объемная штамповка – это деформирование нагретой заготовки в замкнутой полости штампа, форма и размеры которой определяют форму и размеры получаемой поковки (рис.3д, е). Производится на молотах, прессах, горизонтально-ковочных машинах и другом оборудовании.

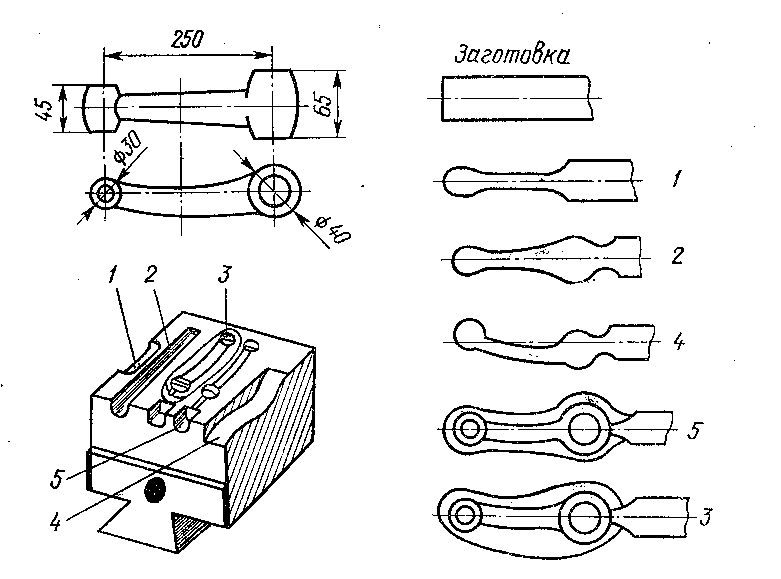

Простые поковки из прутка штампуются в одноручьевом штампе (в один переход), сложные – в многоручьевых, за несколько переходов. Так, поковка шатуна (рис.5) после нагрева обрабатывается в заготовительных ручьях: протяжном 1 (вытяжка), подкатном 2 (перераспределение металла) и гибочном; затем в черновом 5 и чистовом 3 штамповочных ручьях.

Рис.5. Горячая объемная штамповка шатуна в многоручьевом штампе

Листовой штамповкой называется процесс деформирования (с местным разрушением и без него) заготовки из листа в холодном состоянии в штампе, имеющем матрицу с прижимным кольцом и пуансон.

Производится на специальных штамповочных прессах механического, гидравлического и пневматического действия. По сравнению с горячей штамповкой имеет ряд преимуществ: отсутствуют энергоемкие операции нагрева, поверхность металла не окисляется, изделия имеют более высокие точность и качество поверхности. В отличие от обработки резанием холодная штамповка позволяет значительно сократить расход металла, уменьшить трудоемкость и повысить производительность, за счет деформационного упрочнения детали получаются более легкими и износостойкими. Для нее присуще также ограниченная номенклатура и простота эксплуатации оборудования, широкие возможности механизации и автоматизации процессов, низкая квалификация рабочих и др. Однако фактор высокой стоимости оснастки (штампов) предъявляет жесткие требования к качеству разработки технологического процесса и типу производства. Наибольшее применение этот метод находит в серийном и массовом производстве.

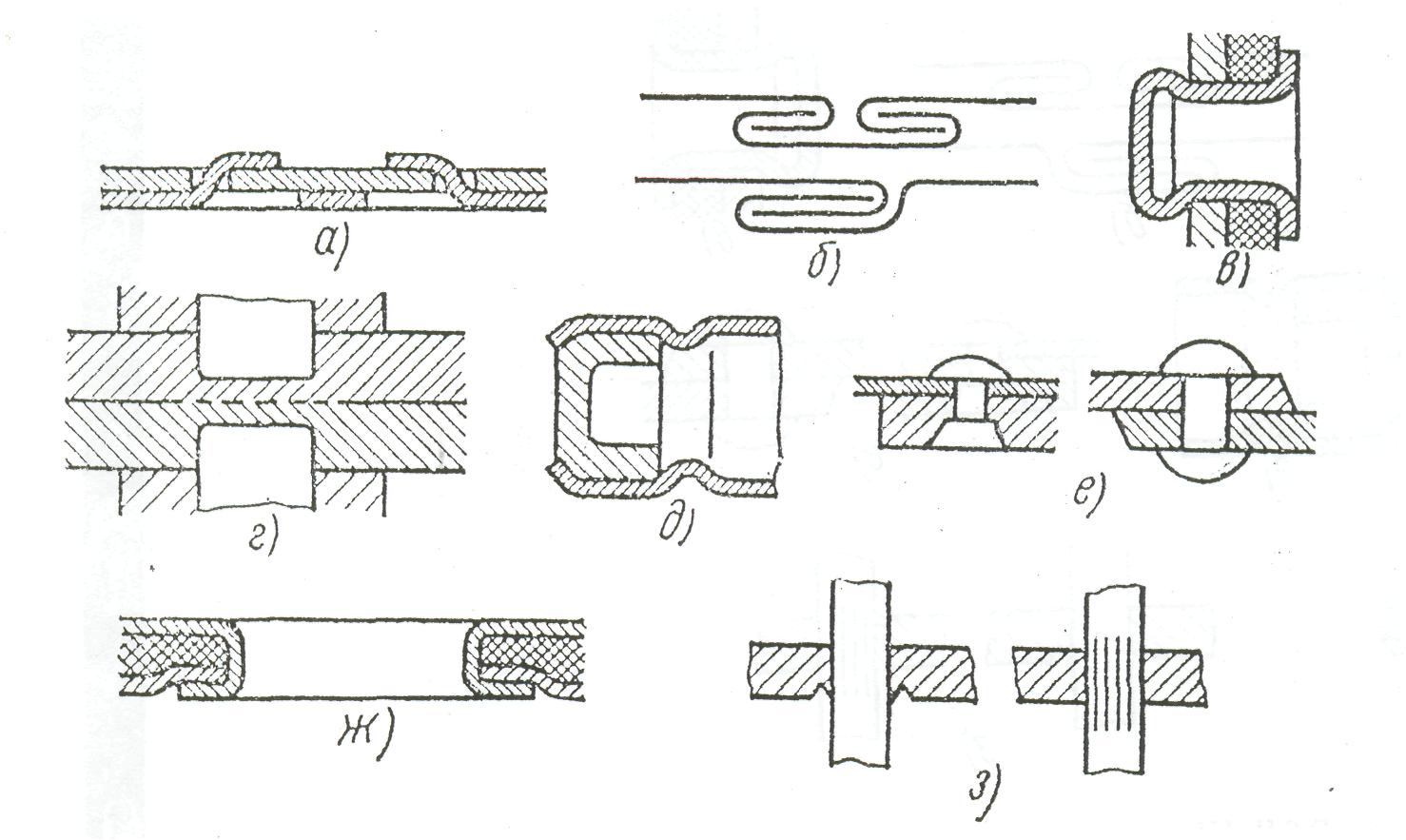

Все операции холодной листовой штамповки можно разделить на формоизменяющие и разделительные. Отдельными группами можно считать комбинированные и штампосборочные (рис.6) операции.

Рис.6. Штампосборка лапками (а), в замок (б), раздачей (в), холодной

сваркой (г), обжимкой (д), клепкой (е) и др.

Виды штамповочных операций, их количество и последовательность выполнения устанавливаются исходя из геометрической формы, заданной точности размеров и качества поверхности детали. При вырубке и пробивке можно изготовлять детали толщиной до 20 мм 8–9-го кв. точности, с шероховатостью поверхности среза Rz 3,2-1,6 мкм. Для обеспечения более высокой точности деталей, особенно сложной формы, выполняют операции зачистки, которые обеспечивают точность размеров до 6-го кв., Ra 2,5–0,63 мкм для стальных деталей и Ra 0.63-0,32 мкм – для деталей из цветных металлов и сплавов. При гибке можно получить детали с точностью размеров до 7–8-го кв.; при вытяжке – точность до 7–9-го кв., Ra = 0,32–0,08 мкм