- •6. Обработка давлением

- •1. Прокатка

- •2. Волочение

- •3. Прессование

- •4. Ковка

- •5. Штамповка

- •5.1. Материалы, применяемые для холодной штамповки

- •5.2. Проектирование технологического процесса штамповки

- •5.2.1. Общие положения

- •5.2.2. Выбор исходной заготовки. Раскрой материала

- •5.2.3. Разделительные операции

- •5.2.4. Формообразующие операции

- •5.2.5. Выбор штампа

- •5.2.6. Выбор оборудования

- •5.2.7. Техническое нормирование операций штамповки

6. Обработка давлением

Обработкой давлением называют процессы получения изделий методами пластического деформирования при силовом воздействии инструмента на исходную заготовку из пластичного материала. Широкое распространение методов обработки давлением обусловлено их низкой себестоимостью, высокими производительностью и качеством изделий.

В зависимости от материала заготовки, формы и размеров деталей, применяемого оборудования и типа производства различают: прокатку, волочение, ковку, прессование и штамповку.

1. Прокатка

Это деформирование металла вращающимися валками для изменения формы и размеров поперечного сечения и длины нагретых или холодных заготовок. Валки бывают гладкие для лент и листов и калиброванные, имеющие на рабочей поверхности вырезы (ручьи) в соответствии с профилем изделия. Совокупность ручьев пары валков называется калибром. Прокатка производится за несколько пропусков заготовки между валками с постепенным приближением к требуемому профилю и размерам.

Прокатку производят на обжимных станах (слябинги и блюминги) с валками диаметром 800-1400 мм, мелких деталей – на заготовительных станах. Готовый прокат, получаемый из полупродукта, применяют в конструкциях и в качестве заготовок для ковки, штамповки, изготовления деталей резанием. Совокупность различных профилей и размеров проката называется сортаментом. Он бывает четырех групп: листовой и сортовой прокат, трубы и специальные виды проката.

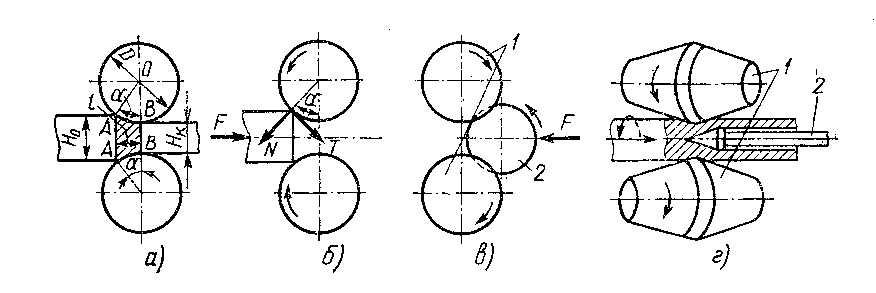

Широкое распространение в производстве деталей машин и приборных устройств получила прокатка на специальных деталепрокатных станах. Этим методом изготавливают заготовки таких изделий как ступенчатые и торсионные валы, оси, зубчатые колеса, кольца подшипников, трубы с оребрением, детали гидро- и пневмоцилиндров и др. По сравнению с обработкой резанием производительность увеличивается до 14 раз, экономится до 30 % металла, на 30-50% повышаются прочностные характеристики деталей. Разновидностями метода являются (рис.1): винтовая прокатка (в т.ч. периодических профилей), продольная, поперечно-клиновая прокатка, поперечная прокатка зубчатых колес и др.

Рис.1. Продольная (а,б), поперечная (в) и поперечно-винтовая (г) прокатки

2. Волочение

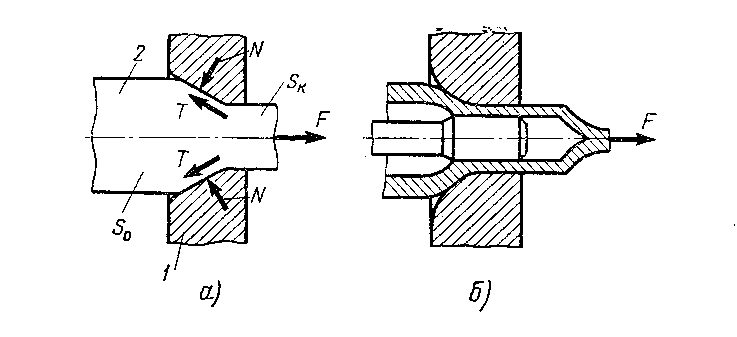

Заключается в протягивании заготовки через сужающееся отверстие в инструменте (волоке). Конфигурация отверстия определяет профиль изделия (рис.2).

Рис.2. Схемы волочения прутка (а) и трубы (б)

Исходными заготовками являются прокатные или прессованные трубы и прутки. Этим методом получают проволоку диаметром 0,002-10 мм; фасонные профили; калибруют трубы диаметром 3-150 мм. Волочение проводят в холодном состоянии, что обеспечивает высокую точность размеров и хорошее качество поверхности.

3. Прессование

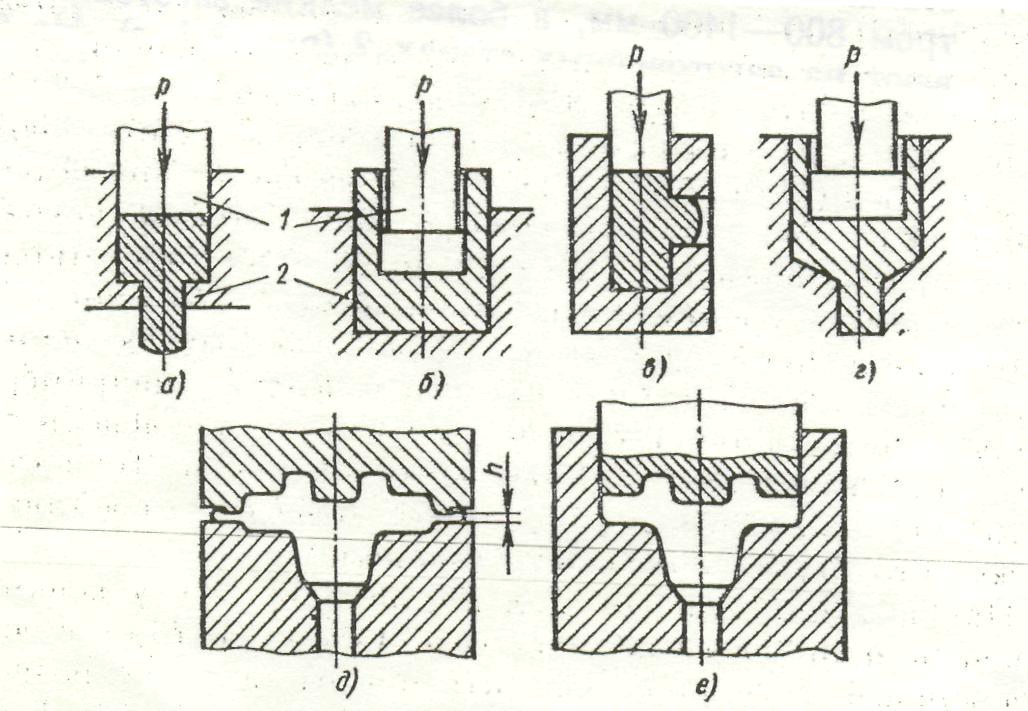

Это выдавливание заготовки пуансоном через отверстие в матрице, соответствующее сечению выдавливаемого профиля (рис.3). Исходной заготовкой является слиток или прокат.

Рис.3. Схемы прямого (а), обратного (б), бокового (в) и

комбинированного (г) выдавливания; объемной штамповки

в открытых (д) и закрытых (е) штампах

Этим методом получают прутки диаметром 3-250 мм; трубы диаметром 20-400 мм со стенками от 1,5 до 12 мм и другие сплошные полые профили с постоянным и переменным сечением. Точность выше, чем при прокатке.