3. Физическая сущность и силы резания

Резание

— сложный процесс взаимодействия

инструмента и заготовки, сопровождающийся

рядом физических явлений: деформированием

срезаемого слоя и наклоном обработанной

поверхности, выделением тепла, износом

инструмента и др. Оно происходит по

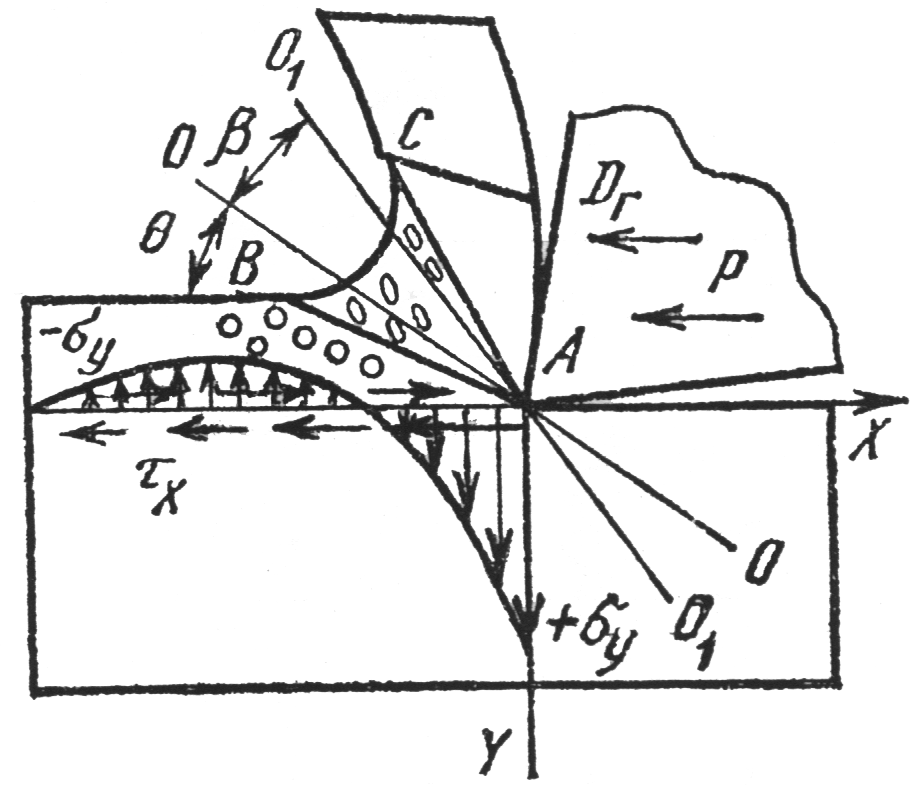

следующей упрощенной схеме: в начальный

момент (см. рис.6) движущийся резец создает

а приповерхностном слое заготовки

упругие деформации, которые, увеличиваясь,

переходят в пластические. В плоскости,

перпендикулярной направлению движения

возникают нормальные напряжения

![]() ,

а в плоскости движения — касательные

напряжения

,

а в плоскости движения — касательные

напряжения

![]() .

максимальны в точке приложения силы А

и уменьшаются при удалении от нее.

действуют в прирезцовой области как

снижающие, а затем переходят через О и

становятся растягивающими. При таком

распределении механических напряжений

деформирование срезаемого слоя будет

иметь сдвигающий характер. Сдвигаемые

деформации происходят в зоне

стружкообразования ABC,

но условно можно считать, что сдвиг

элементов стружки происходит по плоскости

ОО. Ее называют плоскостью сдвига,

а угол, под которым она расположена к

направлению движения резца, — углом

сдвига (

.

максимальны в точке приложения силы А

и уменьшаются при удалении от нее.

действуют в прирезцовой области как

снижающие, а затем переходят через О и

становятся растягивающими. При таком

распределении механических напряжений

деформирование срезаемого слоя будет

иметь сдвигающий характер. Сдвигаемые

деформации происходят в зоне

стружкообразования ABC,

но условно можно считать, что сдвиг

элементов стружки происходит по плоскости

ОО. Ее называют плоскостью сдвига,

а угол, под которым она расположена к

направлению движения резца, — углом

сдвига (![]() ).

).

Рис.6. Схема резания лезвийным инструментом

Материал

стружки дополнительно деформируется

за счет ее трения о поверхность лезвия.

Таким образом формируется структура

сильно измельченных и вытянутых вдоль

текстуры О1О1 (угол текстуры

![]() )

зерен стружки. Степень текстурирования

максимальна для пластичных металлов

(

)

зерен стружки. Степень текстурирования

максимальна для пластичных металлов

(![]() )

и деформирования стружки очень мала у

хрупких (

)

и деформирования стружки очень мала у

хрупких (![]() ).

Характер деформирования срезаемого

слоя и стружкообразование зависят также

от параметров инструмента, режимов и

условий обработки. Сливная стружка

(сплошная лента с гладкой прирезцовой

и слегка зазубренной внешней сторонами)

образуется при резании пластичных

металлов; суставчатая с ярко

выраженными зазубринами — при резании

металлов средней твердости и элементная

из отдельных, несвязанных фрагментов

— при резании хрупких металлов.

Деформирование стружки выражается

также в ее укорочении и утолщении при

неизменности ширины. Его характеристиками

являются коэффициенты укорочения

).

Характер деформирования срезаемого

слоя и стружкообразование зависят также

от параметров инструмента, режимов и

условий обработки. Сливная стружка

(сплошная лента с гладкой прирезцовой

и слегка зазубренной внешней сторонами)

образуется при резании пластичных

металлов; суставчатая с ярко

выраженными зазубринами — при резании

металлов средней твердости и элементная

из отдельных, несвязанных фрагментов

— при резании хрупких металлов.

Деформирование стружки выражается

также в ее укорочении и утолщении при

неизменности ширины. Его характеристиками

являются коэффициенты укорочения

![]() (для хрупких металлов

(для хрупких металлов

![]() ,

для пластичных — 5-7) и утолщения

,

для пластичных — 5-7) и утолщения

![]() ,

которые входят в расчеты при проектировании

режущего инструмента, устройств дробления

и удаления стружки.

,

которые входят в расчеты при проектировании

режущего инструмента, устройств дробления

и удаления стружки.

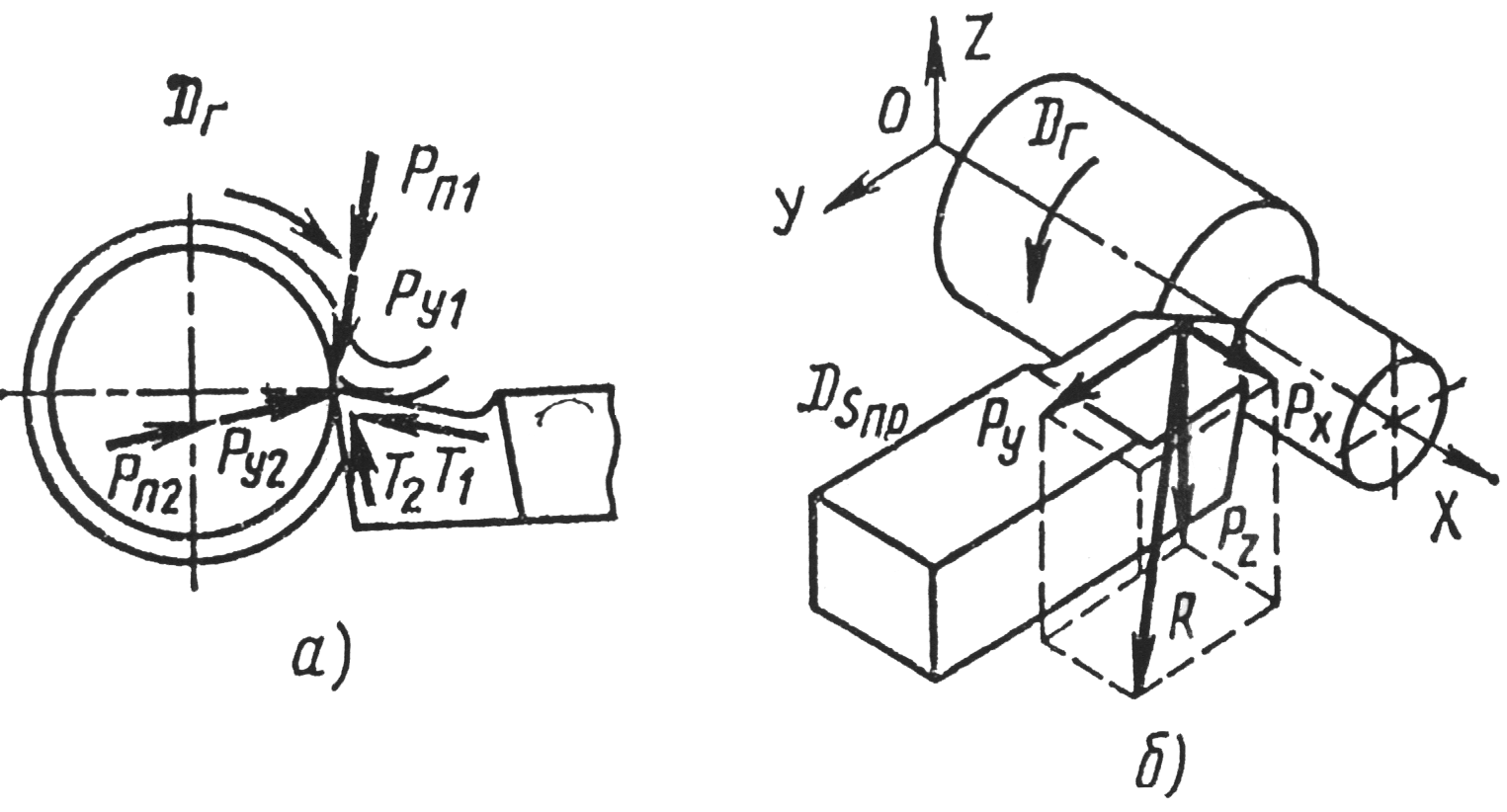

Деформирование

и срезание с заготовки слоя металла

происходит под действием внешней силы,

приложенной к ней со стороны инструмента.

В результате сопротивления деформированию

возникают реактивные силы, действующие

на инструмент:

![]() и

и

![]() — упругого и пластичного деформирования,

направленные перпендикулярно передней

и главной задней поверхностям (см.

рис.7а) и силы трения

— упругого и пластичного деформирования,

направленные перпендикулярно передней

и главной задней поверхностям (см.

рис.7а) и силы трения

![]() и

и

![]() ,

направленные вдоль этих поверхностей.

Сила резания является равнодействующей

этих сил:

,

направленные вдоль этих поверхностей.

Сила резания является равнодействующей

этих сил:

![]() .

.

Рис.7. Составляющие и разложение сил резания

Считают,

что точка приложения силы

![]() находится на главной режущей кромке

инструмента (рис.7б). Однако и величина,

и направление, и точка приложения

в процессе резания являются переменными

из-за неоднородностей структуры

обрабатываемого металла, непостоянства

параметров срезаемого слоя, изменения

угла

и

в процессе резания и других факторов.

Для расчетов прочности инструмента и

узлов станка, мощности привода и др.

используют не

,

а ее составляющие по координатным осям

станка. Для токарного станка (рис.7б):

ось Х — линия центров; Y

— горизонтальная линия, перпендикулярная

линии центров; Z — линия,

перпендикулярная плоскости XOY.

находится на главной режущей кромке

инструмента (рис.7б). Однако и величина,

и направление, и точка приложения

в процессе резания являются переменными

из-за неоднородностей структуры

обрабатываемого металла, непостоянства

параметров срезаемого слоя, изменения

угла

и

в процессе резания и других факторов.

Для расчетов прочности инструмента и

узлов станка, мощности привода и др.

используют не

,

а ее составляющие по координатным осям

станка. Для токарного станка (рис.7б):

ось Х — линия центров; Y

— горизонтальная линия, перпендикулярная

линии центров; Z — линия,

перпендикулярная плоскости XOY.

Главная

(касательная) составляющая силы резания

![]() действует в плоскости резания в

направлении главного движения. По

определяют крутящий момент на шпинделе,

эффективную мощность резания, изгиб

заготовки в плоскости XOZ,

изгиб резца и его отжатие от заготовки,

рассчитывают динамику механизма коробки

скоростей.

действует в плоскости резания в

направлении главного движения. По

определяют крутящий момент на шпинделе,

эффективную мощность резания, изгиб

заготовки в плоскости XOZ,

изгиб резца и его отжатие от заготовки,

рассчитывают динамику механизма коробки

скоростей.

Радиальная

составляющая силы резания

![]() действует в плоскости XOY

перпендикулярно оси заготовки. По

определяют упругое отжатие резца от

заготовки и ее изгиб в плоскости XOY.

действует в плоскости XOY

перпендикулярно оси заготовки. По

определяют упругое отжатие резца от

заготовки и ее изгиб в плоскости XOY.

Осевая

составляющая силы резания

![]() действует вдоль оси заготовки. По ней

рассчитывают механизм подачи станка и

изгибающий момент, действующий на

стержень резца.

действует вдоль оси заготовки. По ней

рассчитывают механизм подачи станка и

изгибающий момент, действующий на

стержень резца.

По

деформировании заготовки, возникающей

под действием

и

,

рассчитывают ожидаемую точность

размерной обработки и погрешностей

формы. По суммарному изгибающему моменту

![]() рассчитывают стержень резца на прочность

(

— длина стержня); крутящий момент на

шпинделе:

рассчитывают стержень резца на прочность

(

— длина стержня); крутящий момент на

шпинделе:

![]() ,

,

эффективную мощность

![]() ,

расходуемую на деформирование и срезание

стружки:

,

расходуемую на деформирование и срезание

стружки:

![]()

и др.

Силы , и определяют по эмпирическим формулам, например:

![]() ,

,

где

![]() — коэффициент, учитывающий свойства

обрабатываемого материала;

— коэффициент, учитывающий свойства

обрабатываемого материала;

![]() — другие факторы (углы заточки и материал

резца, например). Значения

,

и показателей степеней: x,

y, n даются

в справочниках для проходного острого

резца с

— другие факторы (углы заточки и материал

резца, например). Значения

,

и показателей степеней: x,

y, n даются

в справочниках для проходного острого

резца с

![]() ;

;

![]() ;

;

![]() при точение без охлаждения:

при точение без охлаждения:

![]() .

.