5. Обработка резанием

1. Общие положения

Обработка резанием основана на срезании лезвийным или абразивным режущим инструментом с поверхности заготовки слоя металла (стружки) для получения требуемой формы, размеров, взаиморасположения и шероховатости поверхности детали. Срезаемый с заготовки слой называют припуском.

Механическая обработка может быть слесарной (припуск удаляется вручную) и механической (на металлорежущих станках). Рабочие органы станка обеспечивают относительное движение заготовки и инструмента, движения резания. Их должно быть не менее двух: главное и подачи. За главное (с максимальной скоростью) принимают движение, определяющее скорость деформирования и отделения стружки. Движение подачи обеспечивает непрерывность врезания инструмента в заготовку.

Эти

движения могут быть непрерывными и

прерывистыми, вращательными,

поступательными, возвратно-поступательными.

Скорость главного движения резания

обозначают

![]() ,

подачи —

,

подачи —

![]() .

.

Кроме движения резания должны быть установочные движения (обеспечивают взаимное положение инструмента и заготовки) и вспомогательные (транспортирование заготовки, движение ее и инструмента, переключение скоростей и др.).

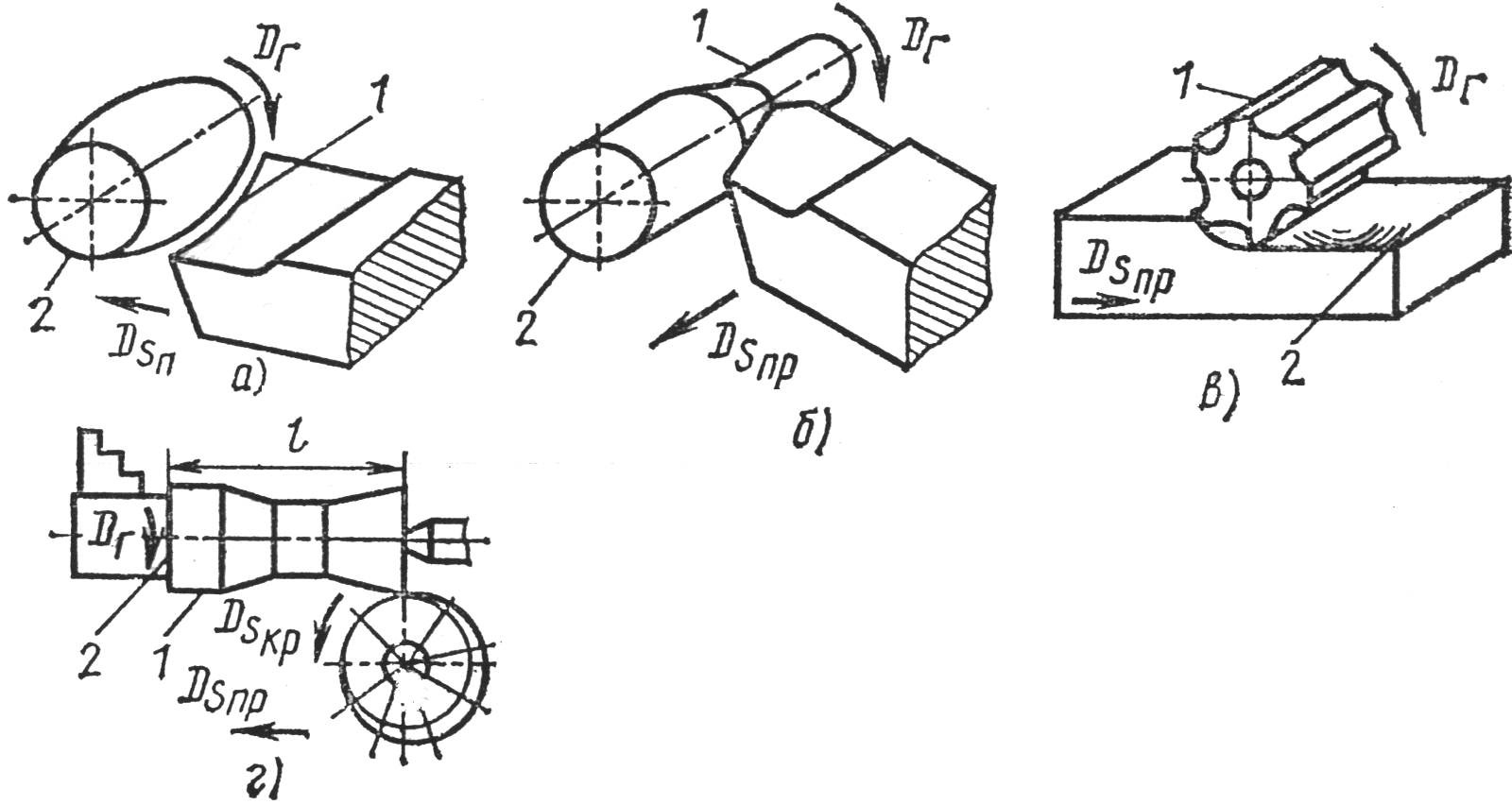

Рис.1. Элементы схем обработки и схемы обработки точением (а), растачиванием (б), сверлением (в), фрезированием (г), шлифованием на кругло- (д) и плоскошлифовальном (е) станках; DГ - главное движение резания; DS ПР - продольное движение подачи; DSB - вертикальное движение подачи; DSП - поперечное движение подачи; DS КР - круговое движение подачи.

Формообразование поверхности представляется схемой обработки. На ней условно изображают заготовку, ее установку и закрепление на станке, положение инструмента и движения резания (рис.1). Инструмент показывают в положении окончания обработки. Закрепление заготовки показывают полуконструктивно или условными знаками (опор и зажимных элементов). На заготовке различают (рис.1,а): обрабатываемую (с нее срезается припуск) и обработанную (с нее припуск срезан) поверхности и поверхность резания, образуемую главной режущей кромкой инструмента.

Методы формообразования поверхностей. Форму детали определяет сочетание различных поверхностей. Для облегчения обработки надо использовать наиболее простые геометрические поверхности: плоские, круговые, шаровые, торовые и др. Они представляют собой совокупность последовательных положений следов образующей линии, которая движется по направляющей линии. При обработке эти линии обычно являются воображаемыми. Они воспроизводятся во времени комбинацией согласованных движений заготовки и инструмента. При обработке резанием используется 4 основных метода формообразования: копирования, следов, касания и обкатки (рис.2).

Рис.2. Схемы формообразования поверхностей по методу

копирования (а), следов (б), касания (в) и обкатки (г)

При копировании режущая кромка инструмента является реальной образующей, а направляющая воспроизводится движением заготовки. Подача необходима для получения требуемого размера. Метод применяется при обработке фасонных поверхностей на токарных, фрезерных, шлифовальных, протяжных и др. станках.

В методе следов образующая линия является траекторией движения вершины главной режущей кромки инструмента, а направляющая — траекторией движения точки заготовки.

В методе касания образующей является режущая кромка инструмента, а направляющей — касательная к траекториям точек режущей кромки инструмента. Движение подачи является формообразующим.

В методе

обкатки направляющая линия

воспроизводится вращением заготовки,

образующая — это огибающая ряда

последовательных положений режущей

кромки инструмента при согласовании

скоростей главного движения и движения

подачи (за время прохождения резцом

расстояния

![]() он делает полный оборот).

он делает полный оборот).