- •Содержание

- •Библиографический список

- •1. Основные понятия и определения Производственный и технологический процесс

- •Элементы технологического процесса

- •Виды обработки в машиностроении

- •2. Методы обработки основных поверхностей

- •2.1. Обработка деталей типа вала

- •Обработка на токарных станках

- •Шлифование и другие виды чистовой обработки

- •2.2. Обработка отверстий

- •Сверление,рассверливание,зенкерование, развертывание, зенкование и цекование отверстий

- •Растачивание отверстий

- •Протягивание отверстий и пазов

- •Внутреннее круглое шлифование

- •2.3. Обработка плоских поверхностей и пазов Характеристика плоских поверхностей

- •Фрезерование плоских поверхностей

- •Строгание и долбление

- •Протягивание, шлифование и точение плоских поверхностей

- •Обработка пазов и выступов

- •3. Металлорежущие станки

- •Токарно-винторезный станок.(свой станок.) Применение,составные части и картинак станка. Заключение

- •Библиографический список

Протягивание, шлифование и точение плоских поверхностей

Для обработки плоских поверхностей применяют протягивание, которое экономично применять в крупносерийном и массовом производствах. Протягивание плоских поверхностей аналогично протягиванию внутренних цилиндрических поверхностей. Наружное протягивание может быть предварительным или окончательным. Наружные поверхности можно обрабатывать протягиванием при прямолинейном главном движении протяжки или детали и при круговом их перемещении. В последнем случае процесс является непрерывным; выполняют его на горизонтально-протяжном и карусельно-протяжном станках.

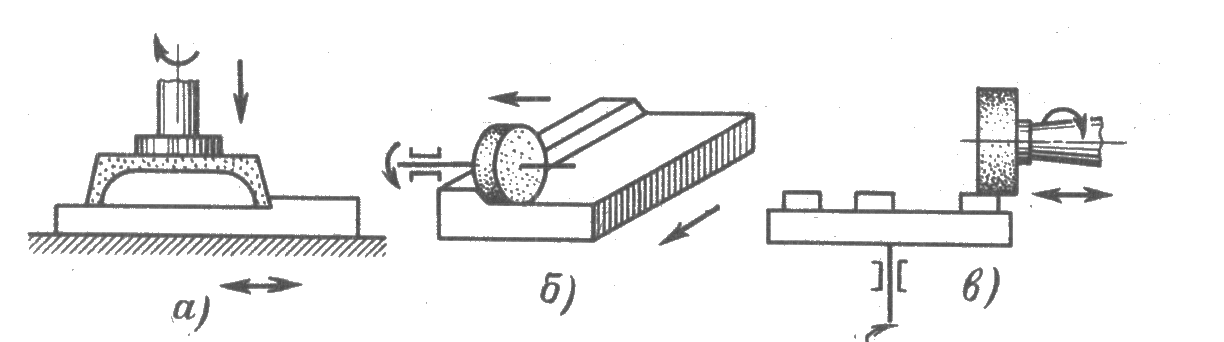

Рис.7. Плоское шлифование торцом круга (а), периферией круга на прямоугольном столе (б) и периферией круга на круглом столе (в).

Плоские поверхности можно шлифовать периферией или торцом круга на плоскошлифовальных станках с горизонтальным или вертикальным шпинделем (рис. 7) или на плоскошлифовальных станках скоростным, глубинным и обдирочным шлифованием по аналогии с круглым шлифованием, рассмотренным выше.

Плоские поверхности можно обрабатывать на токарных станках, применяя подрезные резцы, когда на этих же станках выполняют другие операции, например, точение наружных и внутренних цилиндрических, конических и других поверхностей тел вращения.

Обработка пазов и выступов

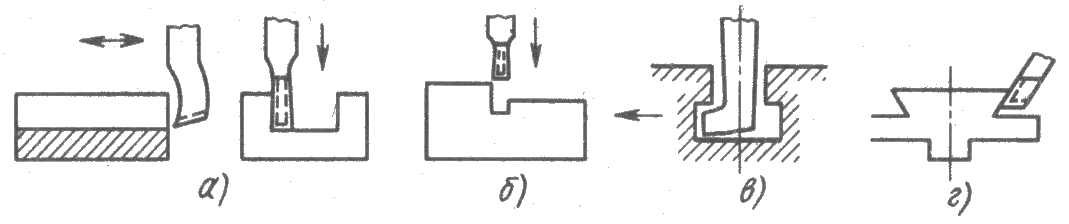

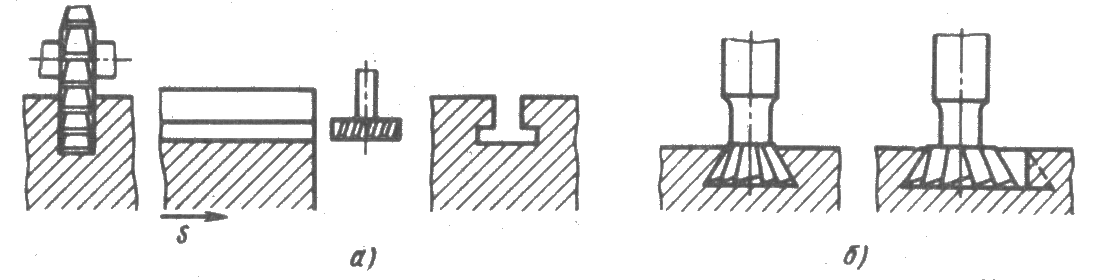

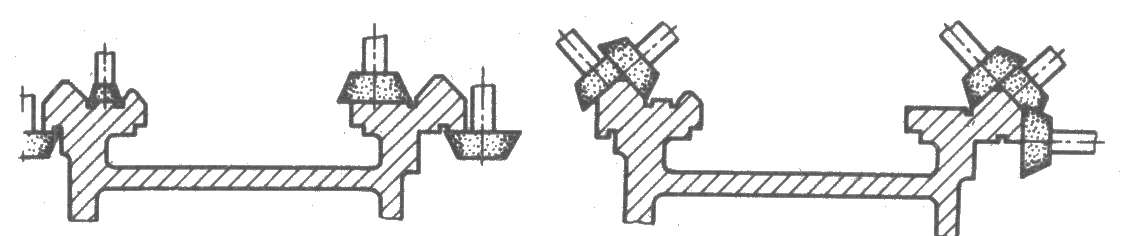

Пазы могут быть прямоугольными, Г-образными, Т-образными, в виде «ласточкина хвоста», шпоночными, шлицевыми и др. Пазы и выступы различной формы обрабатывают строганием, фрезерованием, протягиванием и шлифованием. Станки, инструменты и приемы работы применяют те же, что и при обработке плоских поверхностей. Схемы обработки пазов строганием на строгальном станке показаны на рис. 8, а фрезерованием – на рис. 9. Пазы и выступы, как и отверстия, можно обрабатывать протягиванием и шлифованием (рис. 10, а, б).

Рис. 8. Обработка пазов прорезным (а, б); Г-образным (в) и проходным (г) резцами.

Рис. 9. Обработка пазов Т-образных (а) и типа «ласточкин хвост» (б) фрезами.

Рис. 10. Обработка шлифованием выступов станины.

3. Металлорежущие станки

В составе технологической системы, включающей металлорежущий станок, станочное приспособление, режущий инструмент и обрабатываемую заготовку, главное место занимает металлорежущий станок. Станки, являясь технологическим оборудованием, предназначены для выполнения основной части технологического процесса резания. На них устанавливают станочные приспособления, режущие инструменты, устанавливают также в требуемое положение заготовки для их механической обработки резанием.

Машиностроение, обеспечивающее все отрасли народного хозяйства различными по назначению машинами и оборудованием, потребовало создания гаммы металлорежущих станков, предназначенных для обработки заготовок деталей с плоскими, цилиндрическими, фасонными поверхностями малых и больших размеров с высокой и пониженной точностью размеров и требований к качеству обработанных поверхностей.

Станки в зависимости от вида обработки делят на девять групп:

1 Токарные

2 Сверлильные и расточные

3 Шлифовальные, полировальные, доводочные и заточные

4 Электрофизические и электрохимические

5 Зубо- и резьбообрабатывающие

6 Фрезерные

7 Строгальные, долбежные и протяжные

8 Разрезные

9 Разные

Каждая группа разделена на десять типов (подгрупп), характеризующихся назначением станков, их компоновкой, степенью автоматизации или видом применяемого инструмента. Типы обозначены цифрами от 0 до 9. Так, в группе токарных станков типа 0 и 1 – это автоматы и полуавтоматы специализированные, одношпиндельные и многошпиндельные; тип 3 – токарно-револьверные, 4 – товарно-револьверные полуавтоматы; 5 – карусельные; 6 – токарные и лоботокарные; 7 – многорезцовые и копировальные; 8 – специализированные; 9 – разные токарные станки.

Металлорежущие станки подразделяют также на универсальные или станки общего назначения, специализированные и специальные. Специализированные станки предназначены для обработки заготовок деталей сходных по конфигурации, но имеющих различных размеры, а специальные – для деталей одного типоразмера.