- •Содержание

- •Библиографический список

- •1. Основные понятия и определения Производственный и технологический процесс

- •Элементы технологического процесса

- •Виды обработки в машиностроении

- •2. Методы обработки основных поверхностей

- •2.1. Обработка деталей типа вала

- •Обработка на токарных станках

- •Шлифование и другие виды чистовой обработки

- •2.2. Обработка отверстий

- •Сверление,рассверливание,зенкерование, развертывание, зенкование и цекование отверстий

- •Растачивание отверстий

- •Протягивание отверстий и пазов

- •Внутреннее круглое шлифование

- •2.3. Обработка плоских поверхностей и пазов Характеристика плоских поверхностей

- •Фрезерование плоских поверхностей

- •Строгание и долбление

- •Протягивание, шлифование и точение плоских поверхностей

- •Обработка пазов и выступов

- •3. Металлорежущие станки

- •Токарно-винторезный станок.(свой станок.) Применение,составные части и картинак станка. Заключение

- •Библиографический список

2.3. Обработка плоских поверхностей и пазов Характеристика плоских поверхностей

Плоские поверхности бывают горизонтальные, а также расположенные под углом к горизонту. На них могут быть разнообразные пазы и выступы. Качество плоских поверхностей определяют неплоскостностью, точностью расположения, точностью размеров, шероховатостью. Плоские поверхности обрабатывают на фрезерных, строгальных, долбежных и шлифовальных станках.

Фрезерование плоских поверхностей

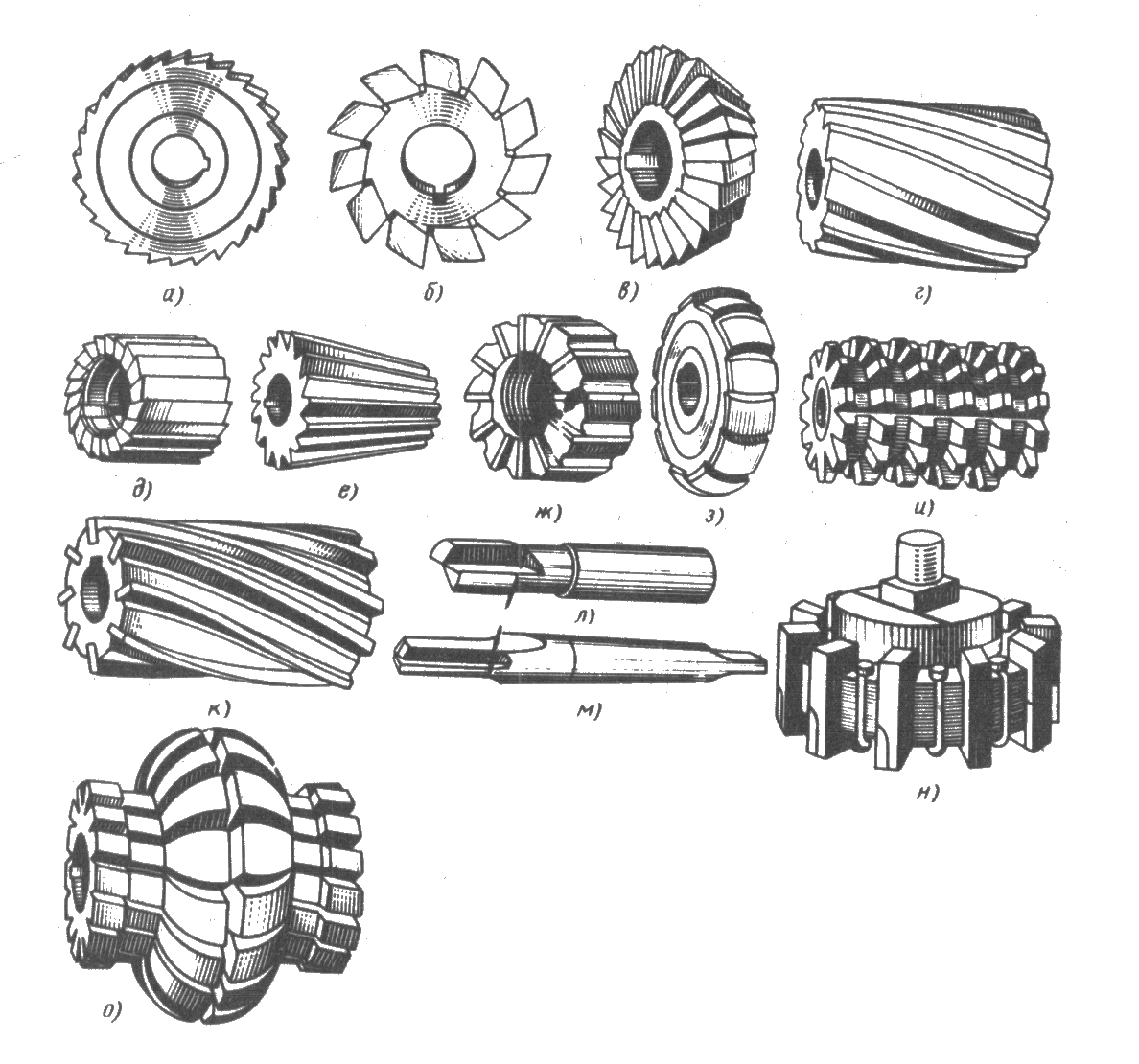

Обработку плоских поверхностей заготовок с помощью фрезы (рис. 6) называют фрезерованием. Различают два вида фрезерования: встречное, когда заготовка перемещается против направления вращения фрезы, и попутное, когда заготовка движется в направлении вращения фрезы.

Фрезерование отличается высокой производительностью в результате участия в резании большого числа зубьев. Фрезерование осуществляют на горизонтально- и вертикально-фрезерных станках.

При фрезеровании зубья фрезы снимают стружку в форме запятой, но при встречном фрезеровании происходит постепенное увеличение толщины стружки, а при попутном фрезеровании уменьшение. Встречное фрезерование повышает производительность вследствие плавного увеличения объема стружки с постепенным врезанием зубьев в металл под коркой, что является преимуществом по сравнению с попутным фрезерованием. К недостаткам встречного фрезерования относят явление отрыва заготовки от стола фрезой в процессе перемещения ее против движения подачи.

Фрезерование концевыми фрезами применяют для обработки открытых пазов, различных выемок, уступов, взаимно перпендикулярных плоскостей, для фрезерования криволинейных контуров и др. Особо необходимо отметить применение концевых фрез для фрезерования шпоночных канавок, различных шлицев и т. д.

Фрезерование торцовыми фрезами применяют для обработки плоских поверхностей, расположенных под прямым углом к оси фрезы, лежащих в одной или разных плоскостях.

Концевые и торцовые фрезы предназначены в основном для , работы на вертикально-фрезерных и горизонтально-фрезерных станках, а также могут быть использованы на копировально-фрезерных, агрегатных и станках с ЧПУ. Применение указанных фрез для перечисленных видов обработки обеспечивает более высокую производительность и точность.

Рис. 6. Фрезы: а – дисковая отрезная; б – дисковая прорезная; в – двухугловая; г – цилиндрическая с винтовым зубом; д – цилиндрическая с прямым зубом; е – угловая; ж – резьбовая; з – фасонная; и – червячная; к – цилиндрическая со вставными зубьями; л – шпоночная; м – торцовая; н – торцовая со вставными зубьями; о – фасонная сборная.

Строгание и долбление

Строганием изготовляют горизонтальные, вертикальные и наклонные поверхности, а также прорезают в заготовках прямолинейные канавки на продольно-строгальных и поперечно-строгальных станках. Режущим инструментом при строгании является резец, которому сообщают прямолинейное возвратно-поступательное движение (движение резания). Заготовку закрепляют на столе, который получает периодическое движение подачи в горизонтальном направлении (некоторые конструкции станков имеют также вертикальное движение подачи стола). Отделение стружки происходит при движении резца, поэтому это движение называют рабочим ходом, а движение в обратном направлении – вспомогательным.

Строгальные резцы по форме почти не отличаются от токарных, однако в связи с тем, что они воспринимают ударную нагрузку, неизбежную при строгании, сечение их делают увеличенным. Резцам, часто придают изогнутую форму, сообщающую им повышенную упругость.

Долбление выполняют на долбежных станках, но резец перемещается не в горизонтальной, а в вертикальной плоскости. Движение подачи осуществляет заготовка параллельно или перпендикулярно кромке резца. Режущим инструментом являются резцы с такими же элементами и геометрическими параметрами, как у токарных. Долблением при единичном и серийном производстве обрабатывают шпоночные канавки, плоские и фасонные поверхности и т. д.