- •Содержание

- •Библиографический список

- •1. Основные понятия и определения Производственный и технологический процесс

- •Элементы технологического процесса

- •Виды обработки в машиностроении

- •2. Методы обработки основных поверхностей

- •2.1. Обработка деталей типа вала

- •Обработка на токарных станках

- •Шлифование и другие виды чистовой обработки

- •2.2. Обработка отверстий

- •Сверление,рассверливание,зенкерование, развертывание, зенкование и цекование отверстий

- •Растачивание отверстий

- •Протягивание отверстий и пазов

- •Внутреннее круглое шлифование

- •2.3. Обработка плоских поверхностей и пазов Характеристика плоских поверхностей

- •Фрезерование плоских поверхностей

- •Строгание и долбление

- •Протягивание, шлифование и точение плоских поверхностей

- •Обработка пазов и выступов

- •3. Металлорежущие станки

- •Токарно-винторезный станок.(свой станок.) Применение,составные части и картинак станка. Заключение

- •Библиографический список

2.2. Обработка отверстий

Во многих деталях имеются отверстия. Отверстия по форме бывают цилиндрические, конические, квадратные, прямоугольные, центровые, ступенчатые, глубокие глухие, шлицевые и пазовые. Цилиндрические отверстия изготовляют на сверлильных или расточных станках. Растачиванием можно получить конические, фасонные и другие отверстия. Ступенчатые - отверстия, имеющие общую ось. Глубокими называют отверстия, у которых диаметр меньше длины в 5 раз и более. Отверстия, открытые с одной стороны, называют глухими, с двух - сквозными, а с трех - пазами.

Сверление,рассверливание,зенкерование, развертывание, зенкование и цекование отверстий

Самыми простыми способами получения отверстий являются пробивка и образование их в процессе литья. Для придания отверстию необходимой точности применяют рассверливание, зенкерование, развертывание, растачивание и т. д.

Для устранения заусенцев и трещин в отверстиях применяют комбинированный способ, заключающийся в предварительной пробивке отверстий меньшего диаметра с последующим рассверливанием их до нужного размера. Чтобы повысить точность отверстий или придать им специальную форму, применяют зеккерование, развертывание и зенкование.

Сверление - наиболее распространенный способ образования отверстий. Сверло имеет режущую часть в виде клина, который, врезаясь в металл, превращает его в стружку; Для осуществления сверления необходимо сообщить сверлу два движения: вращательное - относительно его геометрической оси, которое является главным движением, и поступательное - вдоль оси, являющееся движением подачи.

Зенкерование выполняют с помощью многолезвийных инструментов - зенкеров. Развертывание - чистовая обработка отверстий для придания им высокой точности. Развертыванием обрабатывают цилиндрические и конические отверстия. Зенкование - обработка входной части отверстия, в результате чего образуется углубление необходимой формы и размеров. Углубление делают конической или цилиндрической формы для размещения в них головок болтов, заклепок.

Зенкование выполняют с помощью многолезвийного режущего инструмента - зенковки. Зенкерование выполняют торцовым зенкером, обрабатывая поверхность отверстия под головку болта или гайку.

Для сверления отверстий применяют разнообразные инструменты и оборудование, например, спиральные и перовые сверла. Спиральное сверло представляет собой цилиндрический стержень с двумя винтовыми канавками. Оно состоит из хвостовика, шейки и рабочей части. Хвостовик служит для закрепления сверла в патроне. Хвостовики бывают цилиндрические и конические. Конические имеют лапку, которая служит упором при выталкивании сверла из гнезда шпинделя.

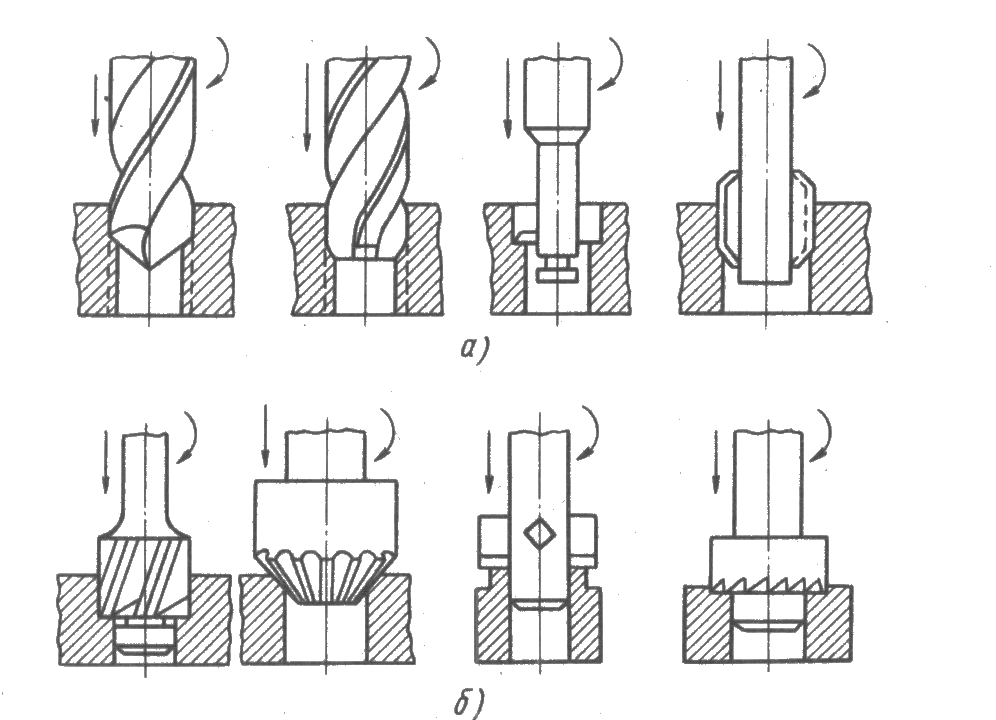

Рис.2. Обработка отверстий

По форме зенкеры (рис. 2, а) бывают цилиндрическими и коническими, по устройству - цельными и насадными, а по числу режущих кромок - трехзубыми и четырехзубыми. Цельными и насадными зенкерами обрабатывают внутренние поверхности отверстий. Зенковки делают цилиндрическими и коническими. Среди конических наиболее распространены зенковки (рис 2, б) с углами конуса при вершине 30. 60, 90 и 120°.

Развертки бывают ручными, цельными насадными, цилиндрическими и коническими. Развертки имеют большее число режущих кромок в зависимости от диаметра развертки. Для удобства измерения диаметра инструмента число режущих кромок всегда четное. Большое влияние на качество работы развертки оказывает шаг режущих зубцов. Наиболее точную поверхность дают развертки, которые имеют переменный шаг и спиральные зубцы, так как они снимают стружку в различных местах поверхности.

Сверлильные и расточные станки предназначены для сверления, зенкования, зенкерования, развертывания и растачивания отверстий, для нарезания резьбы метчиками. Станки сверлильной группы делят на вертикально-сверлильные одно- и многошпиндельные полуавтоматы, координатно-раоточные, радиально-сверляльные, алмазно-расточные, гори-зонтально-сверлильные для глубокого сверления, расточные и специальные.