- •Содержание

- •Библиографический список

- •1. Основные понятия и определения Производственный и технологический процесс

- •Элементы технологического процесса

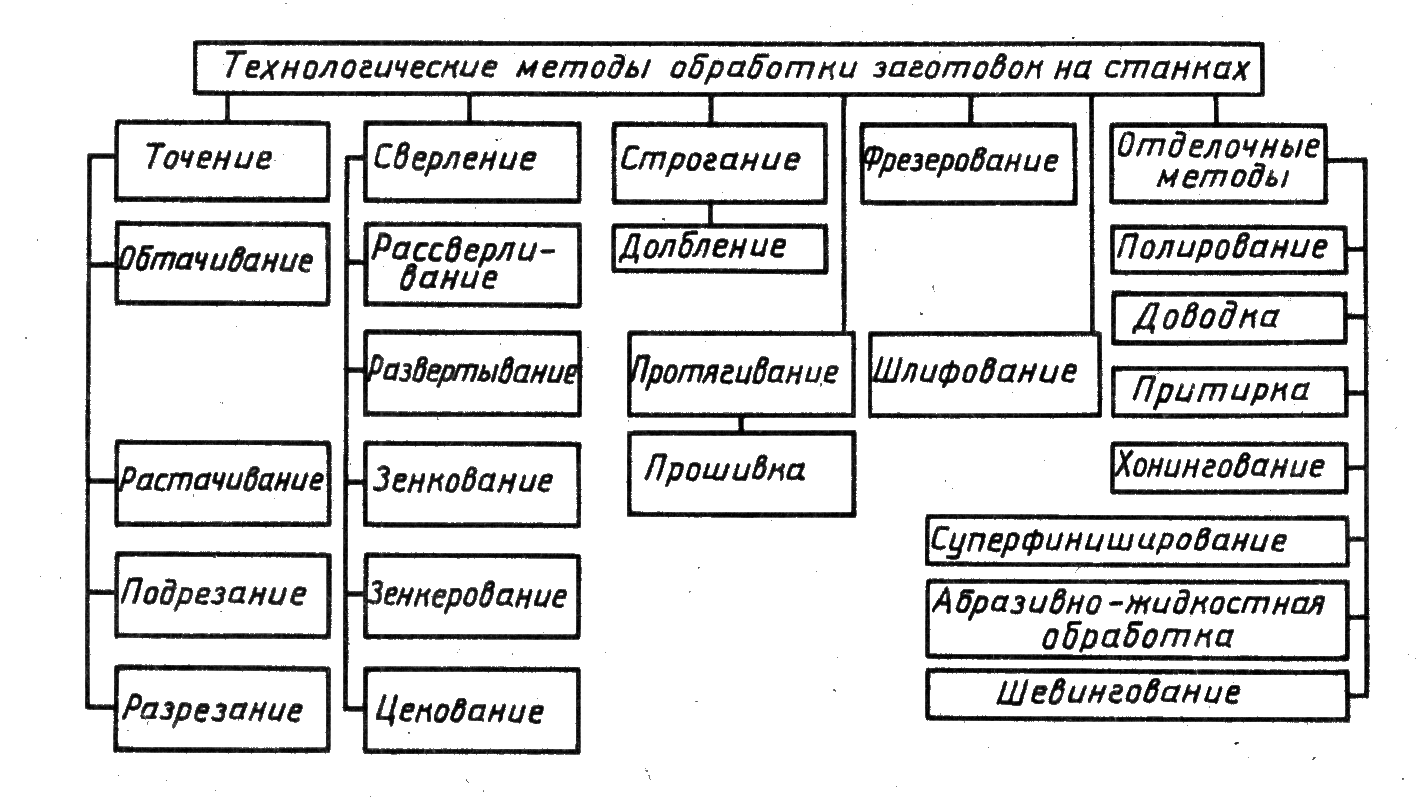

- •Виды обработки в машиностроении

- •2. Методы обработки основных поверхностей

- •2.1. Обработка деталей типа вала

- •Обработка на токарных станках

- •Шлифование и другие виды чистовой обработки

- •2.2. Обработка отверстий

- •Сверление,рассверливание,зенкерование, развертывание, зенкование и цекование отверстий

- •Растачивание отверстий

- •Протягивание отверстий и пазов

- •Внутреннее круглое шлифование

- •2.3. Обработка плоских поверхностей и пазов Характеристика плоских поверхностей

- •Фрезерование плоских поверхностей

- •Строгание и долбление

- •Протягивание, шлифование и точение плоских поверхностей

- •Обработка пазов и выступов

- •3. Металлорежущие станки

- •Токарно-винторезный станок.(свой станок.) Применение,составные части и картинак станка. Заключение

- •Библиографический список

2. Методы обработки основных поверхностей

2.1. Обработка деталей типа вала

К деталям типа валов относят тела вращения, которые в отличие от дисков (большой диаметр и малая длина) имеют диаметр, меньший длины.

Примеры деталей с наружными поверхностями вращения типа валов: цилиндрические валы, ступенчатые валы, валы с уступами и заплечиками, различные ручки, муфты, шкивы и другие детали с цилиндрическими, коническими, шаровыми поверхностями и с сочетанием этих поверхностей.

Детали с поверхностями вращения изготовляют на токарных станках, более точную обработку выполняют на шлифовальных.

При конструировании и изготовлении машин применяют разнообразные конструкции валов, чаще всего встречаются: гладкие, ступенчатые, сплошные и полые.

Обработка на токарных станках

При точении заготовке сообщают вращательное (главное) движение, а режущему инструменту - поступательное (движение подачи), при котором резец перемещается относительно оси заготовки. Необходимую форму и размеры заготовка приобретает вследствие движения подачи. Так, перемещая резец параллельно оси вращения заготовки, получают детали цилиндрической формы, а при перемещении резца под углом к оси вращения заготовки - детали конической формы. Если резец перемещать перпендикулярно к оси вращения заготовки, то получаются плоские поверхности, по соответствующей кривой - фасонные поверхности. При определенном соотношении скоростей главного движения и подачи на поверхности заготовки можно получить винтовую линию, т. е. резьбу.

На токарном станке можно выполнять различные операции. Самая распространенная операция - обтачивание цилиндрических поверхностей проходными резцами. Резцы могут быть цельные и составные. В составных (резцах к телу резца приваривают, приклеивают или припаивают режущую пластияку из твердого сплава. Сварку применяют для инструментов из быстрорежущих сталей размерами больше 10 мм, а пайку или наклейку - для инструмента из твердых сплавов или керамического материала.

Обработку плоских торцовых поверхностей называют подрезанием. При обработке заготовок, имеющих ступенчатую форму поверхности, кроме того, подрезают уступы с помощью подрезных резцов. Важной токарной операцией является отрезание, проводимое отрезным резцом. Этим же резцом вытачивают канавки. Обработку внутренней поверхности называют растачиванием. Для этого используют расточные резцы, которые закрепляют в резцедержателе, чтобы их ось была параллельна линии центров станка. На токарных станках проводят сверление, зенкерование, развертывание и т. п.

Выбрав заготовку и изучив последовательность выполнения операций, следует подобрать инструменты и приспособления, В зависимости от точности обработки поверхности выбирают обдирочные или чистовые резцы. Далее закрепляют резец и заготовку. Резец крепят в резцедержателе так, чтобы вершина была расположена на уровне оси шпинделя станка -с вылетом не более 1,5 высоты державки резца.

Для крепления заготовок станок имеет двух-, трех- и четырехкулачковые токарные патроны, поводковые патроны, хомутики, центры, люнеты, планшайбы, оправки и др. В зависимости от формы и длины заготовки крепят в патроне или планшайбе, в центрах с подвижным люнетом или на оправке. Патрон для крепления заготовки используют, когда отношение длины детали к диаметру не превышает четырех, если это отношение находится в пределах 4-10, крепить следует в центрах с помощью поводкового патрона и хомутика. Когда заготовка не симметрична, ее крепят в планшайбе, а если она короткая и имеет осевое отверстие - на оправке.

Заготовки закрепляют также с использованием вспомогательных технологических баз, например центровых гнезд вала.

Для крепления заготовки в центрах на торцах делают центровые отверстия. Закрепленные заготовки обтачивают при продольном перемещении резца за один, два и более рабочих ходов. При черновой обработке первые рабочие ходы выполняют обдирочным резцом, а последние - чистовым. Черновую и чистовую обработку можно производить при движении подачи резца, осуществляемом вручную или механически. При механическом движении подачи в зависимости от материала обрабатываемой заготовки и резца по таблицам определяют скорость резания, глубину и подачу. Затем, настроив станок, сдвигают верхние салазки с резцедержателем так, чтобы они установились на одном уровне с левым концом направляющих; подводят резец к заготовке и устанавливают его на соответствующую глубину резания.

При черновой обработке оставляют припуск 0,35 - 0,5 мм, который затем снимают чистовым резцом. Обработка ступенчатых поверхностей имеет особенности, поэтому валы с уступами изготовляют различными способами. При обработке ступенчатых валов, кроме обтачивания, подрезают уступы подрезными резцами. Уступы подрезают при поперечном движении подачи резца или обтачивают при продольном движении подачи этого же резца. Продольное движение подачи применяют, когда высота уступа не более 6-8 мм. Пользуясь поперечным движением подачи при подрезании торцов, резец перемещают от внешней поверхности к центру или от центра к внешней поверхности. Уступы с галтелями подрезают резцами с закругленными вершинами по радиусам галтелей, после чистового обтачивания снимают фаски и закругляют углы уступов фасонными резцами.

Выступы вытачивают подрезными резцами в той же последовательности, что и уступы. Галтели, закругления и фаски в выступах вытачивают резцами, имеющими соответствующую форму и размеры режущих кромок. Прогрессивным способом обработки ступенчатых валов является многорезцовая обработка с применением упоров, копировальных механических и гидравлических приспособлений.