- •Содержание

- •Библиографический список

- •1. Основные понятия и определения Производственный и технологический процесс

- •Элементы технологического процесса

- •Виды обработки в машиностроении

- •2. Методы обработки основных поверхностей

- •2.1. Обработка деталей типа вала

- •Обработка на токарных станках

- •Шлифование и другие виды чистовой обработки

- •2.2. Обработка отверстий

- •Сверление,рассверливание,зенкерование, развертывание, зенкование и цекование отверстий

- •Растачивание отверстий

- •Протягивание отверстий и пазов

- •Внутреннее круглое шлифование

- •2.3. Обработка плоских поверхностей и пазов Характеристика плоских поверхностей

- •Фрезерование плоских поверхностей

- •Строгание и долбление

- •Протягивание, шлифование и точение плоских поверхностей

- •Обработка пазов и выступов

- •3. Металлорежущие станки

- •Токарно-винторезный станок.(свой станок.) Применение,составные части и картинак станка. Заключение

- •Библиографический список

Элементы технологического процесса

Технологической операцией называют законченную часть процесса, выполняемую на одном рабочем месте. Так, изготовление вала со шпоночной канавкой состоит из двух операций: токарной (обтачивание вала) и фрезерной (фрезерование шпоночной канавки). В процессе обработки заготовки приходится изменять ее положение. Часть операции, выполняемая при неизменном закреплении обрабатываемой заготовки, называется установ. Установ состоит из позиций. Позицией называют фиксированное положение, занимаемое закрепленной заготовкой совместно с приспособлением относительно инструмента при выполнении определенной части операции. Например, для нарезания многозаходной резьбы применяют патроны, с помощью которых изменяют положение винта без его переключения.

Законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технических режимах и установке, называется технологическим переходом. Обтачивая деталь, рабочие выполняют и вспомогательные переходы.

Законченную часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода, называют вспомогательным переходом. Примерами вспомогательных переходов являются закрепление заготовки, смена инструмента и т. п.

Законченную часть перехода, состоящую из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности или свойств заготовки, называют рабочим ходом.

Законченную часть перехода, состоящую из однократного перемещения инструмента относительно заготовки, необходимого для выполнения рабочего хода, называют вспомогательным

Виды обработки в машиностроении

Обработкой называют действие, направленное на изменение свойств предмета труда при выполнении технологического процесса. Технология изготовления деталей машин, аппаратов, приборов, механизмов включает в себя различные виды обработки заготовок.

Заготовки в виде поковок, штамповок и сортового проката получают в результате обработки металлов давлением. Этот вид обработки, заключающийся в пластическом деформировании или разделении материала, по экономичности занимает особое место среди заготовительных процессов: расход металла уменьшается, появляется возможность получения готовых деталей без отходов (безоблойная штамповка), повышается производительность труда, а себестоимость снижается.

Целью обработки резанием является придание заготовке требуемых размеров и формы снятием с ее поврехности припуска на обработку в виде стружки.

Резанием металлов называют все существующие способы и методы формообразования деталей срезанием металла с заготовки и превращения его в стружку в процессе точения, сверления, строгания, зубо- и резьбообразования и т. д. Обработку резанием в зависимости от снимаемого припуска разделяют на черновую, чистовую и отделочную.

Для обработки заготовок резанием предназначены металлорежущие станки. В процессе обработки различают следующие движения.

Главным называется прямолинейное, поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания. Движение подачи — прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

Подачей называется отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей цикла другого движения во время резания или к числу определенных долей цикла этого другого движения. Скоростью движения подачи называется скорость рассматриваемой точки режущей кромки в движении подачи.

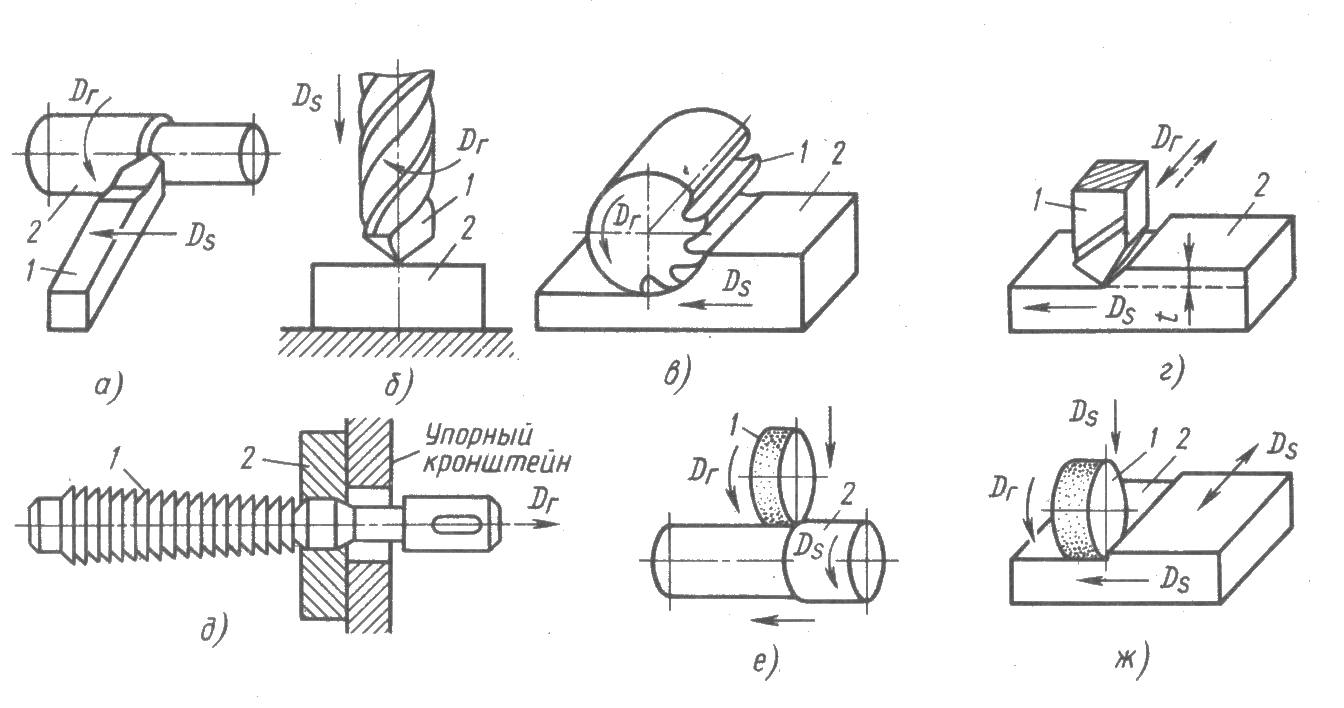

Рис.1. Виды обработки резанием

Различают следующие виды обработки металлов резанием.

Точение. Выполняется на станках токарной группы. Заготовке сообщается главное - вращательное движение, а режущему инструменту (резцу) - поступательное движение подачи (рис. 1,а).

Сверление осуществляется на сверлильных станках. Режущему инструменту (сверлу) сообщаются и главное, и движение подачи. Вращение сверла - главное движение, а его поступательное перемещение - движение подачи (рис. 1, б).

Фрезерование выполняется на разнообразных фрезерных станках. Многорезцовый инструмент (фреза) совершает главное - вращательное движение, а заготовка - поступательное - движение подачи (рис. 1, в).

Строгание осуществляется на поперечно- и продольно-строгальных станках. Инструмент (резец) и заготовка совершают поступательные движения. У поперечно-строгальных станков главное движение совершает резец, а подачи - заготовка (рис. 1, г); в продольно-строгальных, наоборот, главное движение совершает заготовка, а подачи - резец. Строгание выполняется также на долбежных станках. В них главное движение совершает резец, а движение подачи - заготовка.

Протягивание (рис. 1, д) осуществляется на протяжных станках. Протяжка совершает главное движение - продольное перемещение, а движение подачи отсутствует.

Шлифование. Выполняется на разнообразных шлифовальных станках. Режущий инструмент (шлифовальный круг) совершает главное - вращательное движение, а заготовка - поступательное движение подачи при шлифовании плоских поверхностей (рис. 1, ж). При шлифовании цилиндрических поверхностей заготовка и инструмент могут одновременно получать поступательное и вращательное движения (рис. 1, е).

Термическая обработка - это процесс изменения структуры металла с целью получения новых механических свойств в результате тепловых воздействий, заключающихся в нагреве, выдержке и охлаждении.

Нанесение покрытия - обработка, заключающаяся в образовании на заготовке поверхностного слоя из инородного материала. Примерами нанесения покрытия являются окрашивание, анодирование, оксидирование, металлизация.

Электрофизическая обработка заключается в изменении формы, размеров и (или) шероховатости поверхности заготовки с применением электрических разрядов, магнитострикционного эффекта, электронного или оптического излучения, плазменной струи.