- •Глава 11 Складирование и грузопереработка Содержание

- •Поддержка логистической стратегии

- •Складская деятельность

- •36% Источник: годовые отчеты компании.

- •Другие виды складской деятельности

- •Логистика на практике

- •Цели складирования

- •Собственность

- •Размещение стеллажей

- •Размещение материалов на полках

- •Решение

- •Время оборачиваемости

- •Грузопереработка

- •Склады с ручными операциями

- •Механизированные склады

- •Автоматизированные склады

- •Выбор оборудования

- •Цель упаковывания

- •Отходы упаковки

- •Изучение ситуации

Размещение материалов на полках

Многие виды затрат, связанных со складированием, относятся к постоянным (арендная плата, местные налоги, оплата коммунальных услуг и амортизация). Некоторые из этих постоянных затрат определяются политикой менеджмента, например инвестициями в запасы. Основная статья переменных затрат связана с характеристиками размещения и сильно зависит от времени на размещение предметов на хранение, на добавление к ним других единиц или изъятие единиц из хранения. Когда на складе имеются тысячи единиц; даже небольшая разница в том, как они располагаются, может привести к существенному изменению качества обслуживания и затрат.

Задача

На стеллаже небольшого склада в пятилитровых банках хранится краска девяти цветов. В торце стеллажа располагается прилавок, где работает кладовщик. Еженедельный спрос на краску выглядит следующим образом.

Краска |

|

крас- |

голу- |

белая |

черная |

корич- |

зеле- |

желтая |

серая |

розо- |

|

|

ная |

бая |

|

|

невая |

ная |

|

|

вая |

Банки, |

шт. |

150 |

210 |

1290 |

960 |

480 |

180 |

360 |

60 |

90 |

Разработайте общую схему стеллажа при условии, что краска хранится в контейнерах шириной 5 м. Как она изменится, если размер контейнера будет меняться с изменением еженедельного спроса?

Решение

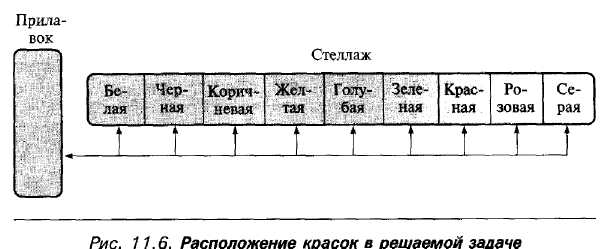

Здесь вполне обоснованная цель — минимизировать расстояние, которое надо преодолеть кладовщику, учитывая, что каждая банка краски требует отдельной операции. Краски следует разместить таким образом, чтобы цвета, запрашиваемые чаще других, располагались ближе к участку выдачи, поэтому целесообразно разместить краски в следующем порядке: белая, черная, коричневая, желтая, голубая, зеленая, красная, розовая и серая (рис. 11.6). Полагая, что банки располагаются в середине контейнера, определим общее расстояние, которое проходит кладовщик за неделю:

2 • (2,5 • 1290 + 7,5 • 960 + 12,5 • 480 + 17,5 • 360 + 22,5• 210 + + 27,5 • 180 + 32,5 • 150 + 37,5 • 90 + 42,5• 60) = 86400 м.

Если размер контейнера пропорционален недельному спросу и предполагается, что краска берется из середины контейнера, краску можно хранить в любом порядке, так как пройденное расстояние будет одинаковым при любом расположении контейнеров.

Время оборачиваемости

Помимо размещения участков хранения эффективность склада также зависит от того, насколько быстро здесь работают с транспортными средствами. Существует несколько показателей времени оборачиваемости (turnaround time), но наиболее общим является время между прибытием транспортного средства (либо доставляющим материалы, либо забирающим их) и его отправкой. Операторы транспортных средств получают плату в основном за пробег, поэтому они не хотят, чтобы транспортные средства долго простаивали на складе во время погрузки и разгрузки. Вот почему, скажем, авиакомпании стремятся, чтобы пассажиры быстрее выходили из самолета, чтобы разместить в нем других пассажиров и отправить самолет в следующий полет. В то же самое время существуют ограничения по площади разгрузочных платформ, поэтому их следует освобождать как можно быстрее, чтобы получить высокие показатели оборачиваемости.

Таким образом, все заинтересованы минимизировать время оборота. Этому могут помочь три подхода. Во-первых, можно укомплектовать заказы заранее, тогда погрузка на автомобиль осуществляется быстро, и он без задержки продолжает движение. Во-вторых, для ускорения процесса можно применять специальное погрузочное и разгрузочное оборудование. Например, установка роликов в кузове транспортных средств позволяет проводить погрузку и разгрузку на 5 минут быстрее. В-третьих, отсеки можно загружать более продуманно, чтобы минимизировать «пробки», когда одни виды продукции мешают работе с другими.

Логистика на практике

Корнуолл, Онтарио

Wal-Mart управляет 170 магазинами в Канаде, ее логистикой занимается компания Tibbetts & Britten. В 2000 г. они открыли новый распределительный центр в Корнуолле, шт. Онтарио. Этот центр обслуживает 61 магазин в восточной части Канады, объединившись с двумя другими центрами, обслуживающими остальную часть страны. Этот центр также специализируется на поставках белья и обуви по всей Канаде. Поскольку эти товары требуют особых проверок и окончательной доводки, лучше осуществлять работу с ними централизованно. Корнуоллский распределительный центр имеет площадь 100 000 м2, здесь хранятся 10 000 различных видов продуктов на 55 000 паллетах и в 10 000 упаковках.

Система управления заказами анализирует спрос, удовлетворенный центром, прогнозирует будущие продажи и размещает заказы у поставщиков. Поступающие товары обрабатываются на 80 платформах, где на каждую паллету и упаковку наносится штрих-код, позволяющий осуществлять их перемещение в автоматическом режиме. Большинство товаров прибывают на паллетах, которые перегружаются на конвейеры, перемещающие их в зону хранения; кроме того, выделено 19 платформ для товаров, которые нельзя перегружать на конвейеры. Иногда возникает необходимость перевалки, когда товары, поступающие в зону приема, тут же отправляются на платформы отправки; при этом общее время не превышает 15 минут. Около 60 видов продукции остаются возле конвейеров и хранятся здесь менее суток. Для остальных единиц хранения время нахождения в центре составляет две недели.

Продукцию, прибывшую в паллетах, раскладывают по упаковкам; общая пропускная способность 115 000 упаковок в день. Заказы автоматически поступают через системы, установленные в точках продаж; упаковки собираются с мест хранения, укладываются на конвейер и оправляются на платформы отправки (все делается автоматизировано на основе штрих-кодов). Существует 79 платформ отправки, при этом для каждого магазина выделена отдельная платформа со своим конвейером. Это существенно облегчает сортировку. Некоторые товары, которые не могут перемещаться на конвейерах, перевозятся грузоподъемником.

Продукцию доставляют в магазины обычно менее чем за сутки после получения заказа; доставку осуществляли независимые перевозчики или собственные транспортные средства центра, парк которых, правда, небольшой.

Источники: Daudelin Л. (2001) Supply chain management the Wal-Mart way. Supply Chain and Logistics Journal, Spring, веб-сайт www.walmart.com и www.infochain.org.