- •Глава 8 Измерение показателей работы и их улучшение Содержание

- •Показатели логистической деятельности

- •Мощность и загрузка

- •Производительность

- •Решение

- •Другие показатели

- •Согласование показателей

- •Логистика на практике

- •Сравнение с лучшими образцами

- •Карта выполнения многих видов деятельности

- •Пути улучшения логистики

- •1. За два предыдущих года показатели работы склада были следующими.

- •2. Виды деятельности страхового брокера можно описать в виде следующей таблицы. Составьте диаграмму предшествования этого процесса.

- •Вопросы для обсуждения

Карта выполнения многих видов деятельности

Часто полезно посмотреть, что каждый сотрудник или каждое оборудование делает в любое время. Легче всего это сделать, если воспользоваться картой выполнения многих видов деятельности

(multiple activity chart). На этой карте в левом столбце указано время, а вверху — все участники и единицы оборудования. Здесь также указано время, в течение которого каждый участник задействован в процессе (рис. 8.9).

На этой карте отображена работа двоих человек на небольшом складе. Получив заказ, они должны взять товар, положить его на тележку и доставить к упаковочному оборудованию. Таким образом, мы видим, что в общем процессе участвуют два человека, две тележки и упаковочное оборудование. Карта показывает, как при работе с заказами (от А до Е) занят каждый сотрудник. Видно, что 15 минут требуется на комплектацию каждого заказа и 5 минут на его упаковку. Пользуясь такой картой можно увидеть, что каждый сотрудник делает в любое время, проанализировать характер работ и выявить в них узкие места и периоды простоев.

Задача

В настоящее время в компании на каждые 3 единицы упаковочного оборудования выделяется один оператор. Цикл работы этого оборудования составляет 6 минут на загрузку, 6 минут собственно на упаковку и 4 минуты на выгрузку. Оператор участвует в загрузке и разгрузке, но оборудование может работать без его контроля. Менеджер склада планирует добиться экономии, выделив на 3 единицы оборудования еще одного сотрудника. Составьте карту выполнения нескольких видов деятельности, чтобы посмотреть, целесообразно ли это.

Решение

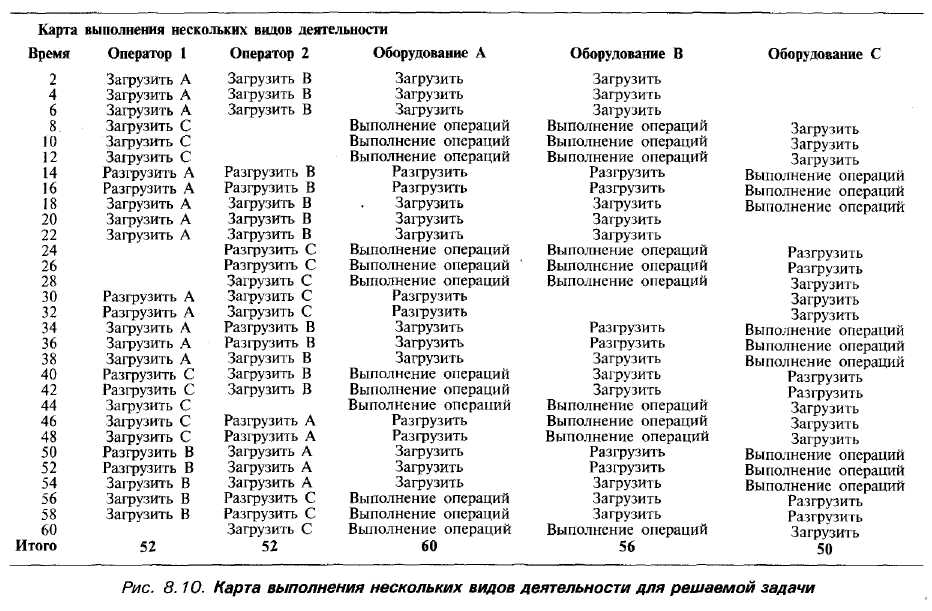

На рис. 8.10 показана карта выполнения нескольких видов деятельности для трех единиц оборудования и двоих операторов; предполагается, что в начале анализируемого времени люди и машины не загружены, а далее показан процесс в течение первого часа.

Процесс начинается с того, что операторы 1 и 2 соответственно загружают продукцию в оборудование А и В. Эти машины начинают работать, а оператор 1 загружает оборудование С. Операторы разгружают оборудование А и В, как только они закончат свою работу, после чего загружают его снова. Оборудованию С приходится подождать с разгрузкой до тех пор, пока не освободится один из операторов. На карте показаны эти виды деятельности для первого часа. Видно, что оба оператора были не заняты в течение 8 минут, а машины соответственно простаивали 0, 4 и 10 минут. Часть этого простоя была вызвана необходимостью приступить к работе в начале дня, и поэтому полученные данные отражают только этот период времени или переход к другому варианту рабочих операций. Мы можем продолжить эту карту на более долгий период.

Улучшение показателей

Преимущества более высоких показателей

Организации работают в условиях непрерывных изменений. Виды продукции, конкуренты, затраты, рынки, места размещения, инфраструктура, сотрудники, потребители, состояние экономики, общее положение в бизнесе, цели компании, технология, акционеры, а также все остальные элементы, с которыми сталкивается компания, со временем меняются. Если организация не реагирует на подобные изменения, то она отстает от конкурентов, действующих более оперативно и более гибко. Это объясняется тем, что конкуренты всегда пытаются улучшить свое положение, совершенствуя собственные цепи поставок, поэтому каждая организация должна заниматься модернизацией хотя бы для того, чтобы сохранить прежнее место на рынке. Среди основных выгод от более совершенной логистики:

долгосрочное выживание в бизнесе;

более низкие затраты;

более высокая прибыль, более высокие ставки заработной платы, более высокий реальный доход и т.д.;

более высокая конкурентоспособность и расширение бизнеса;

более высокая стабильность работ и более полная вовлеченность персонала;

более полное использование квалификации;

меньше отходов от используемых ресурсов;

установление реальных целей для улучшения показателей;

мониторинг изменяемых показателей;

сравнение показателей операции;

измерение компетенции менеджеров.

Каким образом мы можем удостовериться, что наша логистика продолжает меняться и совершенствоваться? Лучший способ — добиться того, чтобы организация постоянно стремилась к совершенствованию, чтобы сотрудники полагали, что непрерывные изменения неизбежны, необходимы и выгодны. Необходимо создавать такую культуру труда, при которой менеджеры и сотрудники позитивно относятся к совершенствованию и поощряют его. Конечно, такая культура не обязательно генерирует новые идеи, поэтому нам по-прежнему требуется метод анализа цепи поставок и того, как ее можно улучшать.

Возможно, кому-то покажется, что отыскать способы, позволяющие сделать цепь поставок лучше, легко. Если вы посмотрите вокруг себя, то обязательно увидите то, что можно было бы сделать лучше: неудачное расположение дорог, длинные очереди, опоздание транспорта, слишком дорогие продукты, низкая профессиональная подготовка персонала, долгое ожидание обслуживания, отсутствие помощи от сотрудников и т.д. Разумеется, организации могли бы все это достаточно легко улучшить. В принципе, менеджеры могли бы воспользоваться каждой возможностью для усовершенствований, однако порой создается впечатление, что они довольны прежними неэффективными методами. Почему? На практике этому можно отыскать множество объяснений. Возможно, в прошлом менеджеры пытались что-то улучшить, но разочаровались и с тех пор не хотят повторять подобные попытки. Но гораздо чаще нет никаких стимулов, побуждающих их заниматься изменениями, а в иных случаях у них просто нет полномочий осуществлять реформы. Порой им не хватает времени заниматься необходимыми исследованиями, порой они не видят большой необходимости в этом, порой они вообще не любят изменений или не знают, как можно улучшить положение вещей, а порой считают, что изменения будут слишком дорогими, либо слишком трудными, либо они утверждают, что не могут измерять показатели. Возможно, именно поэтому Роберт Таунсенд (Robert Townsend) сказал: «Во всех организациях по крайней мере 50% ресурсов (людей, усилий, места, времени) тратятся впустую». Бисли (Beesley) идет дальше и утверждает, что «в типичных британских цепях поставок производственного назначения не менее 95% общего времени приходится на временные участки, где никакой ценности не добавляется». Это, несомненно, позволяет предположить, что существуют возможности все сделать гораздо лучше.