- •Глава 5 Размещение элементов инфраструктуры Содержание

- •Цели главы

- •Альтернативы размещению новых элементов

- •Решение

- •На что обратить внимание при выборе региона

- •Логистика на практике McDonald's в Москве

- •Подход на основе бесконечного числа вариантов

- •Простые модели

- •Решение

- •Корректировка модели

- •Решение

- •Intel в Коста-Рике

- •Intel решила разместить предприятие по проверке и сборке полупроводников стоимостью в 300 млн долл. Возле Сан-Хосе. Спустя два года, в 1998 г., предприятие начало работать, были наняты 2000 человек.

- •Сетевые модели

- •Задача единого среднего

- •Задача охвата

- •Решение

- •Планирование мест размещения

- •Вопросы для обсуждения

Решение

Мы имеем ограниченную финансовую информацию, но ее достаточно, чтобы провести анализ безубыточности. Как видно из рис. 5.1, варианты С и Е самые дорогие. Поэтому выбирать мы должны среди вариантов А, В и D.

■ При объеме производства X вариант А будет самым дешевым от 0 до X:

800 000 + 900Х = 2 400 000 + 700Х, откуда X = 8000 ед.

■ После этой точки самым дешевым становится вариант В, и он остается таким до момента

2 400 000 + 700Х = 800 000 + 360Х,

откуда X = 16 471 ед.

■ После этой точки самым дешевым становится вариант D.

При производстве 10 000 единиц в год и использовании местного дистрибьютора вариант В будет самым дешевым, при этом затраты составляют (2 400 000 +10 000 • 700) = 9 млн евро. Вариант А, экспортирование при использовании существующих мощностей, немного дороже (800 000 + 10 000 ∙ 900) = 9,8 млн евро, к тому же, его, возможно, легче организовать.

В варианте В средние затраты на единицу продукции составляют 940 евро, что с учетом вклада в прибыль 10% дает цену продаж 940 • 1,1 = 1034 евро и общую доходность 940 000 евро. Если Warwick Supplies договорится, чтобы размер роялти составил 2% объема продаж в денежном исчислении, она получит 1034 • 0,02 • 10 000 = 206 800 евро.

Разумеется, при принятии решений эти данные следует рассматривать только в качестве стартовых. В настоящее время Warwick должна провести более подробный анализ затрат, своих целей, долгосрочных планов, масштабов контроля, который они хотят осуществлять, и рассмотреть другие значимые факторы.

Выбор региона

Общий Подход

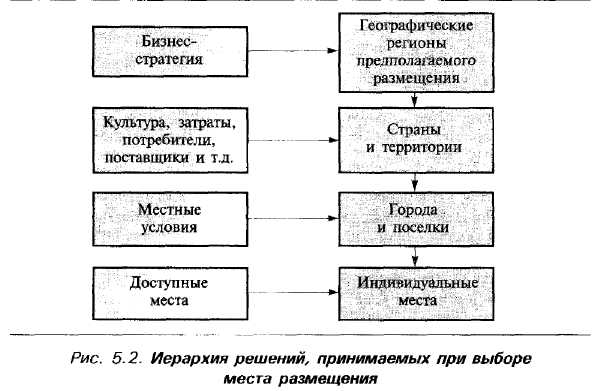

Выбор мест размещения элементов связан с принятием иерархии решений. На ее вершине располагаются масштабные решения, связанные с выбором географических регионов, в которых организация будет работать. Затем необходимо учесть местные особенности отдельных стран или территорий в границах выбранного региона. После этого идет анализ возможных городов или поселков в границах выбранной страны или территории. И наконец, мы рассматриваем возможные места в границах выбранных городов или поселков (рис. 5.2). Например, в 1990-х годах бизнес-стратегия компании Marks & Spencer предусматривала расширение и приближение к ее новым заказчикам, что привело к выбору Польши как страны, в которой предполагалось открыть новое отделение. Специалисты компании проанализировали основные города Польши и на основе их рекомендаций было принято решение открыть отделение в Варшаве. После поиска конкретного места в городе Marks & Spencer остановилась на участке, расположенном возле Дворца культуры в центре города.

Обычно решения по географическому региону и странам принимаются на основе би шее-стратегии. Организация со стратегией глобальных операций или глобального расширения своей деятельности должна постоянно искать места для своих структур. Вернемся к нашему примеру. К 2001 г. стратегия Marks & Spencer изменилась, и она прекратила выполнение большинства своих операций в Европе, решил сконцентрировать усилия на рынке Великобритании (Варшавское отделение как франшизное предприятие в этом случае не подверглось преобразованиям).

Очевидно, при выборе мест размещения организации стараются быть ближе либо к потребителям, либо к заказчикам. Так, Toyota открыла свои предприятия в США, чтобы располагаться ближе к крупному автомобильному рынку, a Exxon действует на Среднем Востоке, чтобы быть ближе к источникам нефти. Другой вариант — открыть предприятия в регионах, позволяющих получать более низкие операционные издержки. Поэтому производители переводят свой бизнес на территории с низкими производственными издержками даже в том случае, когда они удалены и от поставщиков, и от заказчиков. Разумеется, в этих условиях К логистике предъявляются более жесткие требования. И хотя цепи поставок становятся сложнее, логистика должна быть более эффективной, чтобы высокие логистические издержки не поглотили значительную часть экономии, полученной в ходе дешевого производства.

Проблема, с которой сталкиваются организации, перемещая свой бизнес на территории, где операции требуют низких затрат, связана с тем, что в конечном счете они могут получить более высокие, чем ожидали, общие затраты. Многие специалисты считают, что низкие ставки заработной платы автоматически означают низкие общие затраты. Однако это не всегда так, поскольку низкая заработная плата может сопровождаться очень низкой производительностью: вы ничего не выигрываете при половинной заработной плате, если при этом производительность снижается на три четверти. В то же время много операций, особенно в производстве, сейчас уже настолько автоматизированы, что заработная плата здесь составляет относительно небольшую часть общих затрат. Поэтому для высокотехнологичной компании мало смысла удаляться от основных рынков и работать в странах с низкой заработной платой, если расходы на эту заработную плату составляют всего 2% в себестоимости продукции.

Другая проблема возникает из-за того, что затраты на транспортировку изменяются быстро, и этот рост может сделать их более важными, чем операционные издержки. Скажем, у крупных, эффективно действующих сталелитейных заводов в Японии, Тайване и Южной Корее операционные издержки низкие, однако импортирование угля и железной руды, а также транспортировка готовой стали настолько дороги, что в конечном счете цена доставки устанавливается высокой. Пивовары Южной Африки варят очень хорошее пиво, однако только незначительная часть его экспортируется в Европу. Понятно, почему: затраты на транспортировку очень высоки.

Наглядным примером действия подобных эффектов может быть случай, произошедший в 1980 г., когда Tandy Corporation решила перевести производство компьютера последней разработки в Южную Корею. Это привело к росту затрат на отгрузку, увеличению времени выполнения заказов из-за перевозки компьютеров в США по океану, изменению стоимости доллара и большой автоматизации процесса. Все это заставило корпорацию еще раз обдумать, где ей целесообразнее иметь свое предприятие. И в 1987 г. производство вернулось в США, в Форт-Уорт, шт. Техас, в результате чего затраты сократились на 7,5%.

Возможно, важнее всего учитывать то, что затраты могут быть не самым главным мотивом при выборе места размещения. Вполне вероятно, логистическая стратегия будет делать ставку на качество, гибкость, скорость реагирования на запросы заказчиков, надежность, уровень обслуживания потребителей и т.д., а не на самые низкие затраты. Как мы увидим в следующем параграфе, все это означает, что организациям предпочтительнее размещать свои предприятия на территориях, располагающихся ближе к их рынкам, имеющим надежных поставщиков, там, где развита инфраструктура, где можно добиться высокой производительности и гарантированного качества продукции и нанять квалифицированных работников.

Логистика на практике

Millicra Electronic Components

Millicra Electronic Components — крупный поставщик запасных частей для автомобильной отрасли. До 1997 г. ее операции в основном осуществлялись в Питтсбурге и Детройте, а основными заказчиками были сборочные заводы, располагающиеся в пригородах Детройта. Хотя у компании производственные процессы были максимально автоматизированы, их затраты по мировым стандартам продолжали сохраняться высокими, кроме того, им приходилось работать на все более конкурентном рынке.

В 1998 г. General Motors, Ford и Chrysler, основные производители автомобилей в США, планировали создать сборочные предприятия на Филиппинах. Это позволило бы им удовлетворить запросы быстро растущего национального рынка, на котором в то время доминировали японские производители (Toyota — 22%, Mitsubishi — 21%, Honda - 12% и Nissan - 11%), и таким образом они смогли бы получить производственную базу с низкими затратами для экспорта в другие страны региона.

Millicra приняла решение присоединиться к автомобилестроителям и также начать действовать на Филиппинах. Но она была относительно небольшой компанией, и вместо того чтобы выполнять операции в трех местах, компания приняла решение закрыть заводы в Америке. В результате компания добилась ряда преимуществ:

производственные затраты на Филиппинах оказались гораздо ниже, чем в Америке;

компания сэкономила на масштабах, действуя в одном месте;

создавая новое предприятие, она реализовала новейшие методы и технологии;

она располагалась возле растущего рынка с простой транспортировкой продукции заказчикам;

правительство Филиппин пре доставило шестилетнее освобождение от подоходного на-

лога и другие налоговые льготы;

■ в новом месте компания смогла получить дешевую рабочую силу и профессионально ее подготовить.

Компании потребовалось полгода на то, чтобы перевести оборудование и другие материалы из Америки, и еще полгода на устранение производственных проблем. При этом только один или два из ее опытных менеджеров отправились на Филиппины, а остальные либо вышли на пенсию по программе раннего пенсионного обеспечения, либо перешли к другим работодателям. Все работники-почасовики на американских заводах были уволены. Впрочем, вначале Millicra не столкнулась с большими трудностями, нанимая персонал в Маниле, хотя языковые и культурные проблемы стали более очевидными, когда начался этап профессиональной подготовки. Компания столкнулась с затруднениями и при отработке новых процедур; кроме того возник ряд проблем, связанных с мастерами, профессиональной подготовкой и выполнением операций, из-за чего производительность оказалась гораздо ниже, чем ожидалось.

Также возникли проблемы с перевозкой: затраты на доставку выросли, увеличилась стоимость импортируемых комплектующих и доставки готовой продукции в США. Длительные морские перевозки неизбежно повышали неопределенность в сроках доставки, запасы в цепях поставок накапливались, а взаимодействие с поставщиками и заказчиками стало затягиваться.

К 2001 г. прежние заказчики Millicra в США образовали союзы с новым местным поставщиком, и спрос на продукцию Millicra на Филиппинах стал ниже, чем прогнозировался. К тому же мировая экономика забуксовала, особенно в Японии и США, и многие страны оказались в состоянии рецессии. Millicra не смогла выбраться из проблем и в августе 2001 г. прекратила торговые сделки.

Источники: Morozzi J. (1998) Chrysler and GM follow Ford's path to Philippines, Financial Times, 17 April и внутренние отчеты компании.