- •Семестровая работа Расчет ректификационной колонны

- •Аннотация

- •Содержание

- •Цель работы

- •Введение

- •Задание

- •Построение кривой равновесия

- •Материальный баланс и рабочее число флегмы

- •Скорость пара и диаметр колонны

- •Высота насадки

- •Гидравлическое сопротивление насадки

- •Расход греющего пара

- •Заключение

- •Список использованной литературы

Федеральное агентство по образованию

Волгоградский государственный технический университет

Кафедра процессов и аппаратов химических производств

Семестровая работа Расчет ректификационной колонны

Выполнил: студент

гр. ХТ-342 Волков А.С.

Проверил: доцент

Балашов В.А.

Волгоград 2006 год.

Аннотация

Выполнен расчет ректификационной колонны насадочного типа непрерывного действия. В ходе этих расчетов были определены основные геометрические размеры колонны – высота и диаметр. А также рабочее флегмовое число, скорость пара высота, слоя насадки и гидравлическое сопротивление насадки, расход греющего пара.

Содержание

Цель работы ………………………………………………………………………… 3

Введение …………………………………………………………………………….. 4

Задание ………………………………………………………………………………. 7

Построение кривой равновесия ……………………………………………... 8

Материальный баланс и рабочее число флегмы …………………………… 10

Скорость пара и диаметр колонны ………………………………………….. 12

Высота насадки ……………………………………………………………….. 14

Гидравлическое сопротивление насадки ……………………………………. 17

Расход греющего пара ………………………………………………………... 18

Заключение …………………………………………………………………………... 19

Список использованной литературы ………………………………………………. 21

Цель работы

Изучение конструкций колонных массообменных аппаратов, ознакомление с методами их расчета.

Выполнение индивидуального задания по расчёту и подбору массообмееного аппарата (ректификационной колонны), необходимого для разделения бинарной смеси при атмосферном давлении.

Введение

Разделение смесей на компоненты достигается в процессах ректификации, проводимых в аппаратах, называемых ректификационными колоннами. Процесс ректификации осуществляется путем многократного контакта между равновесными жидкой и парообразной фазами, движущимися относительно друг друга.

При взаимодействии фаз между ними происходит массо- и теплообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается НК, а жидкость – ВК. Многократное контактирование приводит к практически полному разделению исходной смеси.

Таким образом, отсутствие равновесия (и соответственно наличие разности температур фаз) при движении фаз с определенной относительной скоростью и многократном их контактировании являются необходимыми условиями проведения ректификации.

Процессы ректификации осуществляются периодически или непрерывно при различных давлениях: при атмосферном давлении, под вакуумом (для разделения смесей высококипящих веществ), а также под давлением больше атмосферного (для разделения смесей, являющихся газообразными при нормальных температурах).

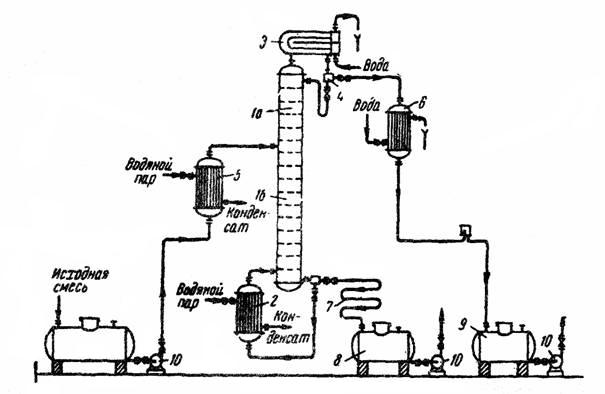

Рассмотрим ректификационные колонны непрерывного действия (рис. 1), которые наиболее широко распространены в промышленности.

Рис. 1. Схема

непрерывно действующей ректификационной

колонны

1 – ректификационная

колонна (а – укрепляющая часть, б –

исчерпывающая часть; 2 – кипятильник;

3 – дефлегматор; 4 – делитель флегмы;

5 – подогреватель исходной смеси; 6 –

холодильник дистиллята (или

холодильник-конденсатор); 7 – холодильник

остатка (или инженерного продукта); 8,9

– сборники; 10 – насосы;

Ректификационная колонна 1 имеет цилиндрический корпус, внутри которого установлены контактные устройства в виде тарелок или насадок. Снизу вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника 2, который находится вне колонны, т.к. является выносным (как показано на рисунке 1), либо размещается непосредственно под колонной. Следовательно, с помощью кипятильника создается восходящий поток пара. Пары проходят через слой жидкости на нижней тарелке, которую будем считать первой, ведя нумерацию тарелок условно снизу вверх.

Испарение жидкости на тарелке происходит за счет тепла конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно ВК, содержание которого в поступающем на тарелку паре выше равновесного с составом жидкости на тарелке.

Таким образом, пар представляет собой на выходе из кипятильника почти чистый ВК, по мере движения вверх все более обогащается низкокипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистого НК, который практически полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны. Пары конденсируются в дефлегматоре 3, охлаждаемой водой, и получаемая жидкость разделяется в делителе 4 на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. Следовательно, с помощью дефлегматора в колонне создается нисходящий поток жидкости.

Жидкость, поступающая на орошение колонны (флегма), представляет собой почти чистый НК. Однако, стекая по колонне и взаимодействуя с паром, жидкость все более обогащается ВК, конденсирующемся из пара, когда жидкость достигает нижней тарелки, она становится практически чистым ВК и поступает в кипятильник, обогреваемый глухим паром или другим теплоносителем.

На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, которая поступает на так называемую питательную тарелку колонны. Для того, чтобы уменьшить тепловую нагрузку кипятильника, исходную смесь обычно предварительно нагревают в подогревателе 5 до температуры кипения жидкости на питающей тарелке.

Питающая тарелка делит колонну на две части, имеющие различное назначение. В верхней части 10, (от питающей до верхней тарелки) должно быть обеспеченно как возможно большее укрепление паров, т.е. обогащение их НК с тем, чтобы в дефлегматор направлялись пары, близкие по составу к чистому НК. Поэтому данная часть колонны называется укрепляющей. В нижней части 16 (от питающей до нижней тарелки) необходимо в максимальной степени удалить из жидкости НК, т.е. исчерпать жидкость для того, чтобы в кипятильник стекала жидкость, близкая по составу к чистому ВК. Соответственно эта часть колонны называется исчерпывающей.

В дефлегматоре 3 могут быть сконденсированы либо все пары, поступающие из колонны, либо только часть их, количеству возвращаемой в колонну флегмы. В первом случае часть конденсата, остывающая после отделения флегмы, представляет собой дистиллят (ректификат), или верхний продукт, который после охлаждения в холодильнике 6 направляется в сборник дистиллята 9. Во втором случае несконденсироавные в дефлегматоре пары одновременно конденсируются и охлаждаются в холодильнике 6, который при таком варианте работы служит конденсатором-холодильником дистиллята.

Жидкость, выходящая из низа колонны (близкая по составу ВК) также делится на две части. Одна часть направляется в кипятильник, а другая – остаток (нижний продукт) после охлаждения водой в холодильнике 7 направляется в сборник 8.

В настоящее время в промышленности применяются два вида конструкций ректификационных колонн: тарельчатые и насадочные.

В насадочных колоннах используются насадки разных типов: хордовая насадка, кольца Паля, насадка Гудлое, насадка «Скрейпак», седла Берля и др. Но в промышленности наиболее широкое применение нашли кольца Рашига. Меньшее гидравлическое сопротивление насадочных колонн по сравнению с барботажными особенно важно при ректификации под вакуумом. Даже при значительном вакууме в верхней части колонны вследствие большого гидравлического сопротивления ее разряжение в кипятильнике может оказаться недостаточным для требуемого снижения температуры кипения исходной смеси. Для уменьшения гидравлического сопротивления вакуумных колонн в них применяют насадки с возможно большим свободным объемом.

В самой ректификационной колонне не требуется отводить тепло, как в адсорберах. Поэтому трудность отвода тепла из насадочных колонн является скорее достоинством, чем недостатком насадочных колонн в условиях ректификации.

Однако при ректификации следует считаться с тем, что равномерное распределение жидкости по насадке в колоннах большого диаметра затруднено. В связи с этим диаметр промышленных насадочных ректификационных колонн не превышает 0,8 – 1 м.