10 билет

1) Механические свойства материалов. Диаграмма растяжения. Металлы и сплавы, используемые в качестве конструкционных материалов, должны обладать определенными механическими свойствами – прочностью, упругостью, пластичностью, твердостью. Прочность – это способность металла сопротивляться деформации и разрушению. Деформацией называется изменение размеров и формы тела под действием внешних сил. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают, а пластические остаются после окончания действия сил. В основе пластических деформаций – необратимые перемещения атомов от исходных положений на расстояния, большие межатомных, изменение формы отдельных зерен металла, их расположения в пространстве. Способность металлов пластически деформироваться называется пластичностью. Пластичность обеспечивает конструктивную прочность деталей под нагрузкой и нейтрализует влияние концентратов напряжений – отверстий, вырезов и т.п. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности при холодном деформировании повышается прочность, но снижается пластичность. При растяжении образцов с площадью поперечного сечения Fо и рабочей (расчетной) длиной lо строят диаграмму растяжения в координатахкоординатах: нагрузка Р – удлинение Dl образца (рис. 1).

2)

Диаграмма

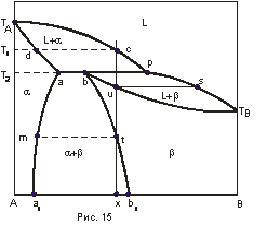

перитектики

Линией ликвидус является линия ТА p ТВ , линией солидус – ТА аb ТВ . Точки а, b и а1, b1 характеризуют предельную концентрацию компонентов В в a-твердом растворе и А в b-твердом растворе при температурах Т1 и комнатной. Линии аа и bb1 – линии предельной растворимости, линия аbp – линия перитектического равновесия (линия перитектики), точка р – перитектическая точка. Особенность этой диаграммы заключается в том, что точка р лежит по одну сторону от точек предельной растворимости а и b (сравните с диаграммой с эвтектикой, рис.11). Поэтому перитектическая реакция, протекающая для сплавов составов а – р, не носит характера распада жидкости, а заключается во взаимодействии жидкости с ранее выпавшими кристаллами, в результате чего образуются кристаллы новой фазы: Lp + aa ---> bb. Иными словами, в жидкости растворяются уже выпавшие a-кристаллы и одновременно выделяются b-кристаллы.В зависимости от состава сплава перитектическая реакция заканчивается по–разному. В сплавах, расположенных между точками а и b, перитектическая реакция протекает с исчезновением жидкости. В сплавах, расположенных между точками b и р , перитектическая реакция закончится исчезновением кристаллов. И лишь для сплава состава точки b реакция протекает с одновременным исчезновением обеих реагирующих фаз.3)Легирующие материалы. Назначения. Марки. Легирование — введение в состав металлических сплавов легирующих элементов для придания сплавам определённых физических, химических или механических свойств. Назначение легирующих элементов. Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей - (0…-100)°C. Дополнительные легирующие элементы. Бор – 0.003%. Увеличивает прокаливаемость, а также повышает порог хладоломкости (+20…-60 )°C. Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)°C. Титан (~0,1%) вводят для измельчения зерна в хромомарганцевой стали. Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снижает порог хладоломкости до –20…-120°C. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1…0.3)% в хромистых сталях измельчает зерно и повышает прочность и вязкость. Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости. Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием. Кремний повышает ударную вязкость и температурный запас вязкости. Добавка свинца, кальция – улучшает обрабатываемость резанием. Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения: хром (X), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), алюминий (Ю), ванадий (Ф), медь(Д), бор(Р), кобальт(К), ниобий (Б), цирконий (Ц). Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%. В конструкционных качественных легированных сталях две первые цифры марки показывают содержимое углерода в сотых долях процента. Кроме того, высококачественные легированные стал и имеют в конце букву А, а особо высококачественные — Ш. Например, сталь марки ЗОХГСН2А: высококачественная легированная стальсодержит0,30% углерода, до 1% хрома, марганца, кремния и никеля до 2%; сталь марки 95Х18Ш: особо высококачественная, выплавленная методом электрошлакового переплава с вакуумированием, содержит0,9— 1,0% углерода; 17—19% хрома, 0,030% фосфора и 0,015% серы. Легированные конструкционные стали делят на цементуемые, улучшаемые и высокопрочные.

Билет 19

1) Методы термического анализа. Термический анализ — раздел материаловедения, изучающий изменение свойств материалов под воздействием температуры.

Обычно выделяют несколько методов, отличающихся друг от друга тем, какое свойство материала измеряется. Основные методы термического анализа

Дилатометрия – измерение изменений линейных и объемных размеров материалов в результате программируемого изменения температуры во времени. Дифференциальная сканирующая калориметрия (ДСК) – количественное измерение величины тепловых потоков, возникающих при одновременном программированном нагреве образца и эталона. Позволяет изучать процессы, связанные с химическими и фазовыми переходами в системе, производить высокоточное определение зависимости теплоемкости от температуры или времени при изотермическом анализе. Дифференциальный термический анализ (ДТА) – определение разности температур между образцом и эталоном при программируемом изменении температуры во времени.

Термомеханический анализ (ТМА)/ Динамический механический анализ (ДМА) – измерение деформации образца как функции температуры, времени и приложенной силы. В ДМА проводится измерение сигнала механического возбуждения (как правило, синусоидальной формы), прошедшего через специально закрепленный образец. В ТМА определяется механический отклик образца при программируемом изменении температуры без механического возбуждения. Термогравиметрический анализ (ТГА) – определение величины и характера изменения массы образца в задаваемой газовой атмосфере в результате программируемого изменения температуры. Для удобства измерений так же выпускаются комплексные системы для выполнения совмещенного анализа (2 в 1): Синхронный термический анализ (СТА) – одновременное использование термогравиметрии и дифференциальной сканирующей калориметрии (ТГА / ДСК) или термогравиметрии и дифференциального термического анализа (ТГА / ДТА)

Анализ выделяющихся газов – разработана возможность совмещения приборов термического анализа с ИК-Фурье и масс-спектрометрами для определения состава газов, выделяющихся при термической деструкции исследуемого образца. Метод лазерной вспышки , метод греющих плит (тепломеры) – высокоточное измерение тепловых потоков, возникающих в исследуемом образце за счет создания градиента температур. Применяются для определения коэффициентов теплопроводности и теплопереноса, а также удельной теплоемкости в широком диапазоне температур.

Определение коэффициента электрического сопротивления – измерение температурной зависимости изменения диэлектрических свойств материалов как полимерных, так и керамических.

2)Структуры железоуглеродистых сплавов. Чугуны и стали. Железоуглеродистые сплавы – стали и чугуны – важнейшие металлические сплавы современной техники. Производство чугуна и стали по объёму превосходит производство всех других металлов вместе взятых более чем в 10 раз. Диаграмма состояния железо – углерод даёт основное представление о строении железоуглеродистых сплавов – сталей и чугунов. Начало изучению диаграммы железо – углерод положил Чернов Д.К. в 1868 году. Чернов впервые указал на существование в стали критических точек и на зависимость их положения от содержания углерода. Диаграмма железо – углерод должна распространяться от железа до углерода. Железо образует с углеродом химическое соединение: цементит – Fe3C. Каждое устойчивое химическое соединение можно рассматривать как компонент, а диаграмму – по частям. Т.к. на практике применяют металлические сплавы с содержание углерода до 5%, то рассматриваемая часть диаграммы состояния от железа до химического соединения цементита, содержащего 6,67% углерода. Чугун — железоуглеродистый сплав, в котором содержание углерода превышает 2%. В состав его также входят кремний, марганец, фосфор и сера. Чугун выплавляется в доменных печах из железных руд. Исходными материалами для его получения кроме руды служат топливо и флюсы. В чугуне углерод содержится в свободном состоянии в виде графита или в связанном состоянии в виде карбида железа или цементита. Чугуны, в которых углерод находится в виде графита, имеют в изломе серый цвет и крупнозернистое строение. Они хорошо обрабатываются режущим инструментом, имеют высокие литейные качества, относительно невысокую температуру плавления (1100—1200°С), небольшую усадку (1%) и применяются для изготовления многих деталей машин и механизмов. Эти чугуны называются серыми или литейными. Чугуны, в которых углерод содержится только в виде химического соединения с железом, имеют в изломе белый цвет. Они плохо обрабатываются режущим инструментом и обычно используются для получения стали. Эти чугуны называются белыми или передельными. Кроме белого и серого чугунов для отливки деталей в тракторной, автомобильной и других отраслях промышленности употребляется еще и так называемый ковкий чугун, который получается из белого чугуна специальным отжигом (томлением) его в особых нагревательных печах при температуре 950—1000°С. При этом чрезмерная хрупкость в твердость, характерные для белого чугуна, намного снижаются. Ковкий чугун, как и серый, не куется, а название «ковкий» указывает лишь на значительную его пластичность. Для повышения прочности чугуны легируют, т. е. вводят в их состав никель, хром, молибден, медь и другие элементы (легированный чугун), а также модифицируют, т.е. добавляют магний, алюминий, кальций, кремний (модифицированный чугун). Наибольшее применение получили чугуны следующих марок: отливки из серого чугуна: СЧ-10, СЧ-15, СЧ-18, СЧ-20 и др. (ГОСТ 1412—79); отливки из ковкого чугуна: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12 и др. (ГОСТ 1215—79). Буквы и цифры марок чугуна обозначают: СЧ — серый чугун, КЧ — ковкий чугун. Цифры после букв у серого чугуна указывают на предел прочности при растяжении. Сталь — сплав железа с углеродом, содержащий углерода не более 2%. По сравнению с чугуном сталь обладает значительно более высокими физико-механическими свойствами. Она отличается высокой прочностью, хорошо обрабатывается резанием, ее можно ковать, прокатывать, закаливать. Кроме того, сталь в расплавленном состоянии жидкотекуча, из нее изготовляют различные отливки. Поэтому она широко применяется во всех областях народного хозяйства, особенно в машиностроении. Сталь получают из передельного чугуна его переплавкой и удалением избытка углерода, кремния, марганца и других примесей и выплавляют в мартенах, электропечах и конверторах. Наиболее распространенным способом получения обычных сортов стали является мартеновский, а для выплавки высококачественных сталей применяют электроплавку. Сталь, выплавленная из чугуна на металлургических заводах, в виде слитков поступает в прокатные, кузнечные или прессовые цехи, где перерабатывается на фасонный и листовой прокат, а также в поковки различной формы и размеров. Все применяемые в настоящее время стали классифицируются по следующим признакам: по химическому составу — углеродистая, легированная; по качеству — сталь обыкновенного качества, качественная, высококачественная;

по назначению — конструкционная, инструментальная.

3)Материалы порошковой металлургии. Антифрикционные материалы (пористость 15…30 %), широко применяющиеся для изготовления подшипников скольжения, представляют собой пористую основу, пропитанную маслом. Масло поступает из пор на поверхность, и подшипник становится самосмазывающимся, не требуется подводить смазку извне. Это существенно для чистых производств (пищевая, фармацевтическая отрасли). Такие подшипники почти не изнашивают поверхность вала, шум в 3…4 раза меньше, чем от шариковых подшипников.

Подшипники работают при скоростях трения до 6 м/с при нагрузках до 600 МПа. При меньших нагрузках скорости скольжения могут достигать 20…30 м/с. Коэффициент трения подшипников – 0,04…0,06.

Разработаны подшипниковые спеченные материалы на основе тугоплавких соединений (боридов, карбидов и др.), содержащие в качестве твердой смазки сульфиды, селениды и гексагональный нитрид бора. Подшипники могут работать в условиях вакуума и при температурах до 500oС.

Для изготовления используются бронзовые или железные порошки с добавлением графита (1…3 %). Применяют металлопластмассовые антифрикционные материалы: спеченные бронзографиты, титан, нержавеющие стали пропитывют фторопластом. Получаются коррозионностойкие и износостойкие изделия. Срок службы металлопластмассовых материалов вдвое больше, чем материалов других типов. Фрикционные материалы (пористость 10…13 %) предназначены для работы в муфтах сцепления и тормозах. Условия работы могут быть очень тяжелыми: трущиеся поверхности мгновенно нагреваются до 1200oС, а материал в объеме – до 500…600oС. Применяют спеченные многокомпонентные материалы, которые могут работать при скоростях трения до 50 м/с на нагрузках 350…400 МПа. Коэффициент трения при работе в масле – 0,08…0,15, при сухом трении – до 0,7.

По назначению компоненты фрикционных материалов разделяют на группы:

основа – медь и ее сплавы – для рабочих температур 500…600oС, железо, никель и сплавы на их основе – для работы при сухом трении и температурах 1000…1200oС;

твердые смазки – предотвращают микросхватывание при торможении и предохраняют фрикционный материал от износа; используют свинец, олово, висмут, графит, сульфиты бария и железа, нитрид бора;

материалы, обеспечивающие высокий коэффициент трения – асбест, кварцевый песок, карбиды бора, кремния, хрома, титана, оксиды алюминия и хрома и др.

Примерный состав сплава: медь – 60…70 %, олово – 7 %, свинец – 5 %, цинк – 5…10%, железо – 5…10 %, кремнезем или карбид кремния – 2…3 %, графит – 1…2 %.

Из фрикционных материалов изготавливают тормозные накладки и диски. Так как прочность этих материалов мала, то их прикрепляют к стальной основе в процессе изготовления (припекают к основе) или после (приклепывают, приклеивают и т.д.). Фильтры пористые (пористость 25…50 %) из спеченных металлических порошков по своим эксплуатационным характеристикам превосходят другие фильтрующие материалы, особенно когда требуется тонкая фильтрация.

Они могут работать при температурах от –273oС до 900oС, быть коррозионностойкими и жаропрочными (можно очищать горячие газы). Спекание позволяет получать фильтрующие материалы с относительно прямыми тонкими порами одинакового размера.

Изготавливают фильтры из порошков коррозионностойких материалов: бронзы, нержавеющих сталей, никеля, серебра, латуни и др. Для удовлетворения запросов металлургической промышленности разработаны материалы на основе никелевых сплавов, титана, вольфрама, молибдена и тугоплавких соединений. Такие фильтры работают тысячи часов и поддаются регенерации в процессе работы. Их можно продуть, протравить, прожечь.

Фильтрующие материалы выпускают в виде чашечек, цилиндров, втулок, дисков, плит. Размеры колеблются от дисков диаметром 1,5 мм до плит размерами 450 х 1000 мм. Наиболее эффективно применение фильтров из нескольких слоев с различной пористостью и диаметром пор.

18 Билет

1)Технологические и эксплуатационные свойства материалов. Технологические свойства.

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

1. Литейные свойства. Характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть – характеризует способность расплавленного металла заполнять литейную форму. Усадка (линейная и объемная) – характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры. Ликвация – неоднородность химического состава по объему.

2. Способность материала к обработке давлением. Это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.

Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным. Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.

Критерием годности материала является отсутствие дефектов после испытания.

3. Свариваемость.

Это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием.

Характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Эксплуатационные свойства

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях. Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

Антифрикционность – способность материала прирабатываться к другому материалу.

2)Закалка. Конструкционные стали подвергают закалке и отпуску для повышения прочности и твердости, получения высокой пластичности, вязкости и высокой износостойкости, а инструментальные – для повышения твердости и износостойкости. Верхний предел температур нагрева для заэвтектоидных сталей ограничивается, так как приводит к росту зерна, что снижает прочность и сопротивление хрупкому разрушению. Основными параметрами являются температура нагрева и скорость охлаждения. Продолжительность нагрева зависит от нагревательного устройства, по опытным данным на 1мм сечения затрачивается: в электрической печи – 1,5…2мин.; в пламенной печи – 1мин.; в соляной ванне – 0,5мин.; в свинцовой ванне – 0,1…0,15мин.

По температуре нагрева различают виды закалки:

– полная, с температурой нагрева на 30…50 выше критической температуры. Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

– Неполная с температурой нагрева на 30…50°С выше критической температуры.

Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента. После полной закалки заэвтектоидных сталей получают дефектную структуру грубоигольчатого мартенсита.

Заэвтектоидные стали перед закалкой обязательно подвергают отжигу – сфероидизации, чтобы цементит имел зернистую форму.

Закаливаемость – способность стали приобретать высокую твердость при закалке.

Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,20% не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твердостью, на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита.

Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость. Если скорость охлаждения в сердцевине изделия превышает критическую то сталь имеет сквозную прокаливаемость.

Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость.

3)Влияние содержания углерода на свойства сталей. С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного. Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость. Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.