- •1. Металлы, особенности атомно-кристаллического строения. Основные параметры кристаллической решетки.

- •4. Кристаллизация металлов. Механизм и закономерности.

- •6.Строение металлического слитка. Условия получения мелкозернистой структуры.

- •5. Механизм и закономерности кристаллизации металлов.

- •2. Строение реальных металлов. Точечные дефекты

- •7.1Характеристика металлов и сплавов

- •2. Дилатометрический метод.

- •3. Магнитный анализ.

- •10.Связь между типом диаграммы состояния и свойствами сплава.

- •8.1.Классификация диаграмм фазового равновесия. Связь между свойствами сплавов и типом фазовой диаграммы.

- •15.Конструкционная прочность материалов. Надежность. Долговечность.

- •16.Превращения, происходящие в железе и стали при нагреве и охлаждении

- •14. Уста́лостная про́чность

- •13.1.Природа пластической деформации. Дислокационный механизм пластической деформации.

- •21.2Виды термической обработки

- •26.1 Конструкционные стали. Классификафия конструкционных сталей.

- •26.2 Улучшаемые стали.

- •27.1 Стали для режущего инструмента

- •27.2 Штамповые стали

- •28.3 Классификация жаропрочных сталей и сплавов

13.1.Природа пластической деформации. Дислокационный механизм пластической деформации.

Металлы и сплавы в твердом состоянии имеют кристаллическое строение, и характер их деформации зависит от типа кристаллической структуры и от наличия несовершенств в этой структуре.

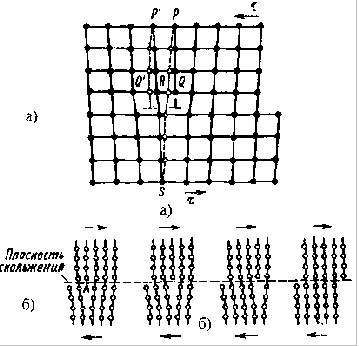

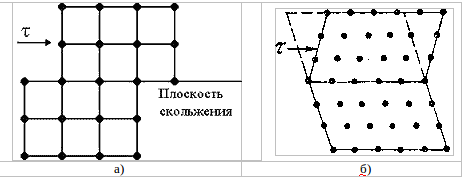

Пластическая деформация может протекать под действием касательных напряжений и может осуществляться двумя способами.

1. Трансляционное скольжение по плоскостям (а). Одни слои атомов кристалла скользят по другим слоям, причем они перемещаются на дискретную величину, равную целому числу межатомных расстояний.

В промежутках между полосами скольжения деформация не происходит. Твердое тело не изменяет своего кристаллического строения во время пластической деформации и расположение атомов в элементарных ячейках сохраняется.

Плоскостями скольжения является кристаллографические плоскости с наиболее плотной упаковкой атомов.

Это наиболее характерный вид деформации при обработке давлением.

2. Двойникование – поворот одной части кристалла в положение симметричное другой его части. Плоскостью симметрии является плоскость двойникования (б).

С повышением скорости деформации и понижением температуры склонность к двойникованию возрастает.

Двойникование может возникать не только в результате действия внешних сил, но и в результате отжига пластически деформированного тела. Это характерно для металлов с гранецентрированной кубической решеткой (медь, латунь). Двойникованием можно достичь незначительной степени деформации.

Дислокационный механизм пластической деформации.

Пластическая деформация происходит в результате скольжения или двойникования. Ранее предполагали, что при скольжении одна часть кристалла сдвигается относительно другой части на целое число периодов как единое целое. Необходимое для этого напряжение получается на несколько порядков выше действительного сдвигового напряжения.

В основу современной теории пластической деформации взяты следующие положения:

-скольжение распространяется по плоскости сдвига последовательно, а не одновременно;

-скольжение начинается от мест нарушений кристаллической решетки, которые возникают в кристалле при его нагружении.

В равновесном состоянии дислокация неподвижна.

QR – остаточная деформация.

↑Схемы пластической деформации различными способами

↑ Схема дислокационного механизма пластической деформации а – перемещение атомов при двихении краевой дислокации на одно межатомное расстояние; б – перемещение дислокации через весь кристалл.

Разрушение металлов.

Под разрушением понимают процесс зарождения и развития в металле трещин, приводящих к разделению его на части.

Разрушение происходит в результате или развития нескольких трещин, или слияния рядом расположенных трещин в одну магистральную трещину, по которой идет полное разрушение. Разрушение может быть хрупким и вязким. Механизм зарождения трещин одинаков как при хрупком, так при вязком разрушении. Возникновение микротрещин чаще происходит благодаря скоплению движущихся дислокаций (пластической деформации) перед препятствием (границами зерен, межфазными границами, перед возможными включениями) образуя зародыш трещины.

Вязкое и хрупкое разрушение различаются между собой по величине пластической зоны у вершины трещины. При хрупком разрушении величина пластической зоны в устье трещины мала. При вязком разрушении величина пластической зоны, идущей впереди распространяющейся трещины, велика, а сама трещина затупляется у своей вершины. 13.2Вязкое разрушение обусловлено малой скоростью распространения трещины. Скорость распространение хрупкой трещины достигает 2500 м/с. Поэтому нередко хрупкое разрушение называют «внезапным», или «катастрофическим» разрушением.

С точки зрения микроструктуры существует два вида разрушения – транскристаллитное и интеркристаллитное. При транскристаллитном разрушении трещина распространяется по телу зерна, а при интеркристаллитном она проходит по границам зерен.

По внешнему виду излома отличают:

— хрупкий (светлый) излом, поверхность которого характеризуется наличием блестящих плоских участков; такой излом свойственен хрупкому разрушению;

— вязкий (матовый) излом, поверхность разрушения которого содержит весьма мелкие уступы – волокна, образующие при пластической деформации зерен в процессе разрушения; этот излом свидетельствует о вязком разрушении.

Понижение температуры обуславливает переход от вязкого к хрупкому разрушению. Это явление получило название хладноломкость. Чем выше скорость деформации, тем больше склонность металла к хрупкому разрушению. Все концентраторы напряжений способствуют хрупкому разрушению. С увеличением остроты и глубины надреза склонность к хрупкому разрушению возрастает. Чем больше размеры изделия, тем больше вероятность хрупкого разрушения (масштабный фактор).

17.1

Структурные составляющие железоуглеродистых сплавов

В зависимости от температуры и содержания углерода железоуглеродистые сплавы могут содержать следующие фазы: аустенит, феррит, цементит и графит. Структурные составляющие них сплавах могут состоять из одних этих фаз, а также из их смесей (ледебурита — эвтектическая смесь аустенита и цементита; перлита — эвтектоидная смесь феррита и цементита).

Аустенит является твердым раствором углерода в γ-железе. Предельная концентрация углерода в аустените составляет 0% при 1145°. С понижением температуры растворимость углерода в аустените уменьшается до 0,08%. Такую предельную концентрацию аустенит имеет при 723°. Эта температура является одновременно нижней границей существования устойчивого аустенита в углеродистых сталях. Сталь, имеющая структуру аустенита, немагнитна и обладает большой пластичностью.

Феррит представляет собой твердый раствор углерода в α-железе. В α-железе при 700° растворяется до 0,02% углерода, феррит характеризуется незначительными величинами твердости и прочности и высокой пластичностью.Механические свойства феррита сильно зависят от величины зерна.

Цементит — это химическое соединение железа с углеродом (карбид железа) Fе3С. Цементит содержит около 6,67% И и рода, весьма тверд и хрупок. Твердость его приближается его к НВ — 800. Цементит — нестабильное (эндотермическое) соединение и может в определенных условиях разлагаться.

Перлитом называют механическую смесь феррита и цементита, образующуюся при эвтектоидном распаде медленно охлаждаемого аустенита. Концентрация углерода в перлите составляет 0,80%. Твердость перлита НВ 180 ÷ 220. Сталь, содержащая 0,80%С, имеет чисто перлитную структуру.

Ледебурит — это механическая смесь аустенита и цементита, образующаяся при кристаллизации жидкого сплава, содержащего 4,3%С. Так как при температуре 723° аустенит превращается в перлит, то это превращение охватывает и аустенит, входящий в состав ледебурита. Таким образом, ниже 723° ледебурит представляет собой уже не смесь аустенита с цементитом, смесь перлита с цементитом.

Графит представляет собой свободный углерод, расположенный в основной массе металла в виде пластинок или зерен. Он образуется либо за счет распада цементита, либо выделяется н I пересыщенных жидких или твердых растворов.

Кроме указанных структурных составляющих, в технических железоуглеродистых сплавах наблюдаются в небольшом количестве и другиефазы — сульфиды, фосфиды, окислы, нитриды и структурные составляющие на их основе (например, фосфидная ввтектика в чугуне).

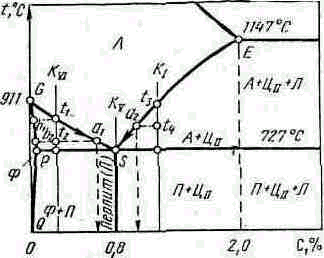

17.2

Вторичная

кристаллизация.

При

понижении температуры с 1147 до 727 °С (рис.

7.3) в сплавах железо—углерод происходят

превращения, связанные с уменьшением

предела растворимости углерода в

аустените (при содержании в сплаве

больше 0,8% С) и с переходом аустенита в

феррит (при содержании в сплаве меньше

0,8 % С).

В

сталях, содержащих более 0,8 % С, при

понижении температуры до 727о^

С происходят

превращения, с выделением углерода из

аустенита по линии ЕS

в виде вторичного цементита (в отличие

от первичного, кристаллизую-

щегося

из жидкой фазы); структура таких сталей

состоит из двух

фаз ( А+Ц11).

В

сталях, содержащих менее 0,8 % С, при

понижении температуры ниже 911°С

вторичная кристаллизация начинается

на линии ^ GS

и заканчивается на линии РSК

при 727 °С. При этом аустенит полностью

распадается на феррит и вторичный

цементит. Превращение

при постоянной температуре, когда одна

твердая фаза (А) одновременно выделяет

две твердых фазы ( А → Ф + Ц11),

называют эвтектоидным

. Продукт эвтектоидного распада аустенита,

состоящий из феррита и вторичного

цементита (Ф+

Ц11),

называют перлитом.

Эвтектоидное

превращение аустенита иногда называют

перлитнымпревращением.

Рис. 7.3. Вторичная кристаллизация сплавов Fе —С.

В результате вторичной кристаллизации структура чугунов также изменяется. В эвтектическом чугуне при понижении температуры с 1147 до 727 °С из аустенита, входящего в состав эвтектики, выделяется вторичный цементит, который обычно в структуре не обнаруживается, так как он объединяется с первичным цементитом. При 727 °С аустенит содержит 0,8 % С и превращается в перлит, т. е. ниже 727 °С.ледебурит представляет собой смесь цементита и перлита. В доэвтектическом чугуне в интервале температур 1147... 727 °С из структурно-свободного аустенита выделяется вторичный цементит, и структура чугуна состоит из А+Ц11+Л. Вторичный цементит, выделяющийся из аустенита эвтектики, объединяется с первичным цементитом. При 727 °С структурно-свободный аустенит и аустенит эвтектики, содержащий 0,8 % С, превращаются в перлит, и структура доэвтектического чугуна ниже 727 °С состоит из П+Ц11+Л. Аналогичные превращения аустенита эвтектики происходят в заэвтектических чугунах; структура таких чугунов ниже 727 °С состоит из первичного цементита и ледебурита.24. Константа химического равновесия. Расчет Кр и Кс.

Рассмотрим гомогенную

химическую реакцию:

![]() Реакции протекают до полного исчезновения

исходных веществ, а останавливаются

при достижении определенного состояния

равновесия. Условия химического

равновесия:

Реакции протекают до полного исчезновения

исходных веществ, а останавливаются

при достижении определенного состояния

равновесия. Условия химического

равновесия:

![]()

Равновесные давления

участников реакции:

![]() Согласно закону действующих масс

Согласно закону действующих масс

![]()

![]() константа

равновесия, выраженная через парциальные

давления.

Размерность

константа

равновесия, выраженная через парциальные

давления.

Размерность

![]() .

.

![]() изменение числа молей при протекании

реакции.

изменение числа молей при протекании

реакции.

При написании констант равновесия гетерогенных реакции учитываются парциальные давления только газообразных участников реакций, поскольку давления пара конденсированных фаз малы по сравнению с газообразными компонентами.

Пример.

![]()

![]()

![]() константа

равновесия, выраженная через концентрации.

константа

равновесия, выраженная через концентрации.

![]()

Кроме того существуют

![]() где а-активности, н-мольная доля.

где а-активности, н-мольная доля.

Соотношения между константами равновесия:

![]()

![]()

![]()

18.1

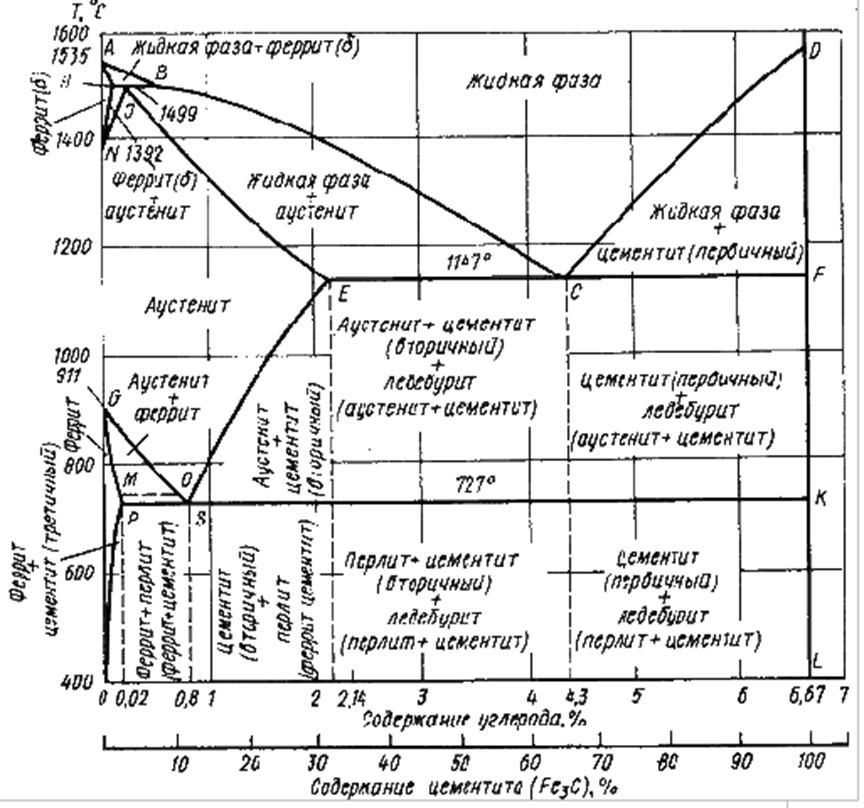

Диаграмма состояния железо-углерод. Компоненты и фазы.

Железоуглеродистые сплавы – стали и чугуны – важнейшие металлические сплавы современной техники. Производство чугуна и стали по объему превосходит производство всех других металлов вместе взятых более чем в десять раз.

Диаграмма состояния железо – углерод дает основное представление о строении железоуглеродистых сплавов – сталей и чугунов.

↑Рис. 9.1. Диаграмма состояния железо - цементит

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит.

1. Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – около 1539°C.

В твердом состоянии железо может находиться в двух модификациях. Полиморфные превращения происходят при температурах 911°C и 1392°C. При температуре ниже 911°C существует с объемно-центрированной кубической решеткой.В интервале температур 911…1392°C устойчивым является с гранецентрированной кубической решеткой. Выше 1392°C железо имеет объемно-центрированную кубическую решетку и называется или высокотемпературное .

Высокотемпературная модификация не представляет собой новой аллотропической формы. Критическую температуру 911°C превращения обозначают точкой , а температуру 1392°C превращения – точкой .

При температуре ниже 768°C железо ферромагнитно, а выше – парамагнитно. Точка Кюри железа 768°C обозначается . Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности – МПа, предел текучести – МПа) и высокими характеристиками пластичности (относительное удлинение – , а относительное сужение – ). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна.

Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

2. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500°C, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000°C).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

3. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67% углерода.

Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу.

Температура плавления цементита точно не установлена (1250, 1550°C). При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217°C.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки.

Цементит способен образовывать твердые растворы замещения.

Атомы углерода могут замещаться атомами неметаллов: азотом, кислородом; атомы железа – металлами: марганцем, хромом, вольфрамом и др.

18.2 Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит. 1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

2. Феррит (Ф)

![]() (C)

– твердый раствор внедрения углерода

в α-железо.

(C)

– твердый раствор внедрения углерода

в α-железо.

Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006% при комнатной температуре (точка Q), максимальную – 0,02% при температуре 727°C (точка P). Углерод располагается в дефектах решетки.

Свойства феррита

близки к свойствам железа. Он мягок

(твердость – 130 НВ, предел прочности –

![]() МПа)

и пластичен (относительное удлинение

–

МПа)

и пластичен (относительное удлинение

–

![]() ),

магнитен до 768°C.

),

магнитен до 768°C.

3. Аустенит (А) (С) – твердый раствор внедрения углерода в железо.

Углерод занимает место в центре гранецентрированной кубической ячейки.

Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8% при температуре 727°C (точка S), максимальную – 2,14% при температуре 1147°C (точка Е).

Аустенит имеет

твердость 200…250 НВ, пластичен (относительное

удлинение –

![]() ),

парамагнитен.

),

парамагнитен.

При растворении в аустените других элементов могут изменяться свойства и температурные границы существования.

4. Цементит – характеристика дана выше.

В железоуглеродистых сплавах присутствуют фазы: цементит первичный (ЦI), цементит вторичный (ЦII), цементит третичный (ЦIII). Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

19.1

Влияние углерода и примесей на свойства сталей.

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость. Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции. Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Классификация сталей.

Стали классифицируются по множеству признаков.

По качеству.Количественным показателем качества является содержания вредных примесей: серы и фосфора.

,

, – углеродистые стали обыкновенного

качества

– углеродистые стали обыкновенного

качества

–

качественные

стали;

–

качественные

стали;

–

высококачественные

стали.

–

высококачественные

стали.

По назначению:

конструкционные – применяются для изготовления деталей машин и механизмов;

инструментальные – применяются для изготовления различных инструментов;

специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

19.2 Маркировка сталей

Принято буквенно-цифровое обозначение сталей.

Углеродистые стали обыкновенного качества (ГОСТ 380).

Стали содержат повышенное количество серы и фосфора

Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали.

Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали.

По гарантиям при поставке существует три группы сталей: А, Б и В.

Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп – кипящая, пс – полуспокойная, сп – спокойная.

Хладноломкость

склонность металлов к появлению (или значительному возрастанию) хрупкости при понижении температуры. Х. связана с происходящим при этом из-за затруднённости движения дислокаций значительным повышением предела текучести; начиная с некоторой температуры (т. н. критическая температура хрупкости, или порог хладноломкости) хрупкое разрушение наступает раньше, чем состояние пластической текучести. Х. способствует наличие примесей внедрения в металлах, что в сочетании со сжатием кристаллической решётки при понижении температуры приводит к увеличению внутренних напряжений. Х. имеет особое значение при эксплуатации конструкций в температурных условиях северных районов, для космических аппаратов, луноходов, водородных двигателей. Снижение Х. достигается очисткой металлов от вредных примесей, термообработкой, легированием.

КРАСНОЛОМКОСТЬ СТАЛИ

разрушение стали при ее обработке (ковке, прессовке) в нагретом до красного каления (около 950°) состоянии. К. с. — порок, происходящий от высокого содержания в стали серы.

Красноломкость — свойство металлов давать трещины при горячей обработке давлением (ковка, штамповка, прокатка) в области температур красного или жёлтого каления (850—1150 °C).

Красноломкость обусловливается главным образом распределением некоторых примесей (меди, серы) по границам зёрен металла.

29.

Особенности поведения металлов и сплавов при высоких температурах.

Жаропрочность

– способность противостоять агрессивной

среде при высоких температурах. Если

среда действительно газовая, то проблема

сводится к окалености. Газы в зависимости

от температуры ведут ся по разному. Азот

нейтрален при комнатной температуре,

а при 1100град очень агрессивен. Fe окисляется

и образуется плотная пленка, которая

предохраняет от дальнейшего окисления.

Она устойчива до 500град. При 570град окись

железа Fe3O4 превращается в FeO (дюстит),

который растворяет в себе и O и Fe. При

повышении температуры вся сталь может

превратится в окаленную и ее нужно

защищать легированием Al,Ti,Si,Cr . При

длительной работе при нагрузке меньше

предела текучести и температуре 0,4-0,5

от температуры плавления металл

испытывает медленную пластическую

деформацию, которая называется

ползучестью. Напряжение, которое

вызывается разрушением металла при

высоких температурах, сильно зависит

от продолжительности приложения

нагрузки. Оно может быть большим при

кратковременном приложении нагрузки

и значительно меньшим при длительном

приложении нагрузки. При работе металла

при высоких температурах возникает

жаропрочность (способность материала

длительное время сопротивляться

деформированию и разрушению при

повышенных нагрузках). Основной критерий

– предел прочности (который приводит

к разрушению металла при заданной

температуре за время

![]() )

и предел ползучести (вызываемый

деформацией за опред время при опред

температуре). Диаграмма напряжения из

сопромата. Ползучесть вызывает ослабляет

напряжение в предварительно нагруженных

деталях. Большенство жаропрочных

металлов поликристаллические.

Крупнозернистые металлы легируют таким

образом, что по границам зерен выделяются

упрочнительные фазы. Монокристаллические

металлы очень дорогие. В зависимости

от температуры применяются различные

сплавы.

)

и предел ползучести (вызываемый

деформацией за опред время при опред

температуре). Диаграмма напряжения из

сопромата. Ползучесть вызывает ослабляет

напряжение в предварительно нагруженных

деталях. Большенство жаропрочных

металлов поликристаллические.

Крупнозернистые металлы легируют таким

образом, что по границам зерен выделяются

упрочнительные фазы. Монокристаллические

металлы очень дорогие. В зависимости

от температуры применяются различные

сплавы.

20.1

Классификация чугунов.

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8% углерода. Из-за большого количества графита его излом имеет серый цвет;

половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2% углерода находится в форме цементита. Мало используется в технике.

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Процесс графитизации.

Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит – 6,67%, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита.

С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит.

Возможны два пути образования графита в чугуне.

При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

При разложении ранее образовавшегося цементита. При температурах выше 738°C цементит разлагается на смесь аустенита и графита по схеме:

![]() (графтит)

(графтит)

При температурах ниже 738°С разложение цементита осуществляется по схеме:

![]() (графтит)

(графтит)

При малых скоростях охлаждение степень разложения цементита больше.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Выделение вторичного графита из аустенита называют промежуточной стадией графитизации.

Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации.

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

Выдержка при температуре больше 738°C приводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита.

При незавершенности процесса первичной графитизации, выше температуры 738°C структура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита.

При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

Классификация

серых чугунов.

Из рассмотрения структур чугунов можно заключить, что их металлическая основа похожа на структуру эвтектоидной или доэвтектоидной стали или технического железа. Отличаются от стали только наличием графитовых включений, определяющих специальные свойства чугунов.

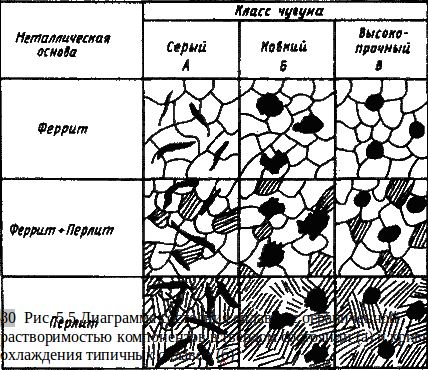

В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом.

Наиболее широкое распространение получили чугуны с содержанием углерода >2,4…3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8%. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %.

Влияние графита на механические свойства отливок.

Графитовые включения

можно рассматривать как соответствующей

формы пустоты в структуре чугуна. Около

таких дефектов при нагружении

концентрируются напряжения, значение

которых тем больше, чем острее дефект.

Отсюда следует, что графитовые включения

пластинчатой формы в максимальной мере

разупрочняют металл. Более благоприятна

хлопьевидная форма, а оптимальной

является шаровидная форма графита.

Пластичность зависит от формы таким же

образом. Относительное удлинение (![]() )

для серых чугунов составляет 0,5%, для

ковких – до 10%, для высокопрочных – до

15%.

)

для серых чугунов составляет 0,5%, для

ковких – до 10%, для высокопрочных – до

15%.

Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

Положительные стороны наличия графита.

графит улучшает обрабатываемость резанием, так как образуется ломкая стружка;

чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения;

из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

чугун значительно дешевле стали;

производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.

21.1

Пластическая деформация - сложный физико-химический процесс, в результате которого наряду с изменением формы и строения исходного металла изменяются его механические и физико-химические свойства.

Как известно, металлы и сплавы имеют кристаллическое строение, характеризующееся тем, что атомы в кристаллах располагаются в местах устойчивого равновесия в строго определенном для каждого металла порядке.

При особых условиях охлаждения металл затвердевает в виде большого кристалла правильной формы, называемого монокристаллом. Строение монокристалла определяется соответствующей кристаллической решеткой.

B промышленных условиях затвердевание металла начинается одновременно во многих центрах кристаллизации. Поэтому после затвердевания такой металл состоит не из одного кристалла, а из большого числа прочно сросшихся друг с другом кристалликов неправильной формы, называемых кристаллитами или зернами. Металлы такого строения называются поликристаллическими.

Под действием внешних сил в монокристалле возникают напряжения. Пока эти напряжения не превысили вполне определенной для данного металла величины (называемой пределом упругости), происходит упругая деформация. При упругой деформации атомы отклоняются с мест устойчивого равновесия на расстояния, не превышающие межатомные. После снятия нагрузки под действием межатомных сил атомы возвращаются в прежние места устойчивого равновесия, форма тела восстанавливается, при этом изменений в строении и свойствах металла не происходит. Упругая деформация сопровождается незначительным обратимым изменением объема тела.

C увеличением внешней нагрузки увеличиваются и отклонения атомов. При определенных для данного металла напряжениях (пределе текучести) атомы смещаются в новые места устойчивого равновесия на расстояния, значительно превышающие межатомные. После снятия нагрузки форма монокристалла не восстанавливается, он получает пластическую деформацию.

Необратимые смещения атомов в монокристалле происходят в основном в виде скольжения и в меньшей степени, в виде двойникования.

Пластическая деформация монокристалла сопровождается искажениeм кристаллической структуры, образованием осколков и возникновeниeм остаточных напряжений в кристалле.

Эти явления, затрудняя процесс дальнейшей деформации, вызывают изменения механических и физико-химических свойств исходного металла: прочность, твердость, электросопротивление и химическая активность увеличиваются, при oдноврeменном уменьшении пластичности, ударной вязкости, магнитной проницаемости и т. д.

Совокупность изменений механических и физико-химических свойств в результате холодной пластической деформации называют упрочнением (или наклепом).

Необходимо иметь в виду, что при пластической деформации никакого изменения плотности металла практически не происходит, его объем остается постоянным.

B большинстве сплавов всегда присутствуют нeметалличeские примеси (окислы, карбиды и т. д.), которые располагаются между зернами в виде пленок или отдельных шариков. При обработке давлением эти включения раздробляются и вытягиваются, придавая металлу волокнистое строение (рис. 1, б), котоpoе при соответствующей обработке поверхности наблюдается невооруженным глазом.

Величина пластической деформации металлов ограничена их пластическими свойствами. При некоторой, вполне определенной для каждого металла, величине деформации в нем образуются микротрещины, которые при дальнейшем деформировании интенсивно развиваются и вызывают его разрушение.

Большинство металлов обрабатываются давлением в нагретом состоянии. Объясняется это тем, что с повышением температуры пластичность увеличивается, сопротивление деформации уменьшается

Если пластическая деформация оказывает упрочняющее влияние на металл, то повышение температуры вызывает его разупрочнение. При незначительном нагреве, увеличивающем подвижность атомов, в холоднодеформированном металле уменьшаются остаточные напряжения и, в некоторой степени, устраняется искажение кристаллической решетки. При этом форма и размеры деформированных зерен не изменяются, строчечная и волокнистая структура металла полностью сохраняются. В результате рассмотренных явлений, называемых возвратом, прочностные свойства металла уменьшаются, пластические - увеличиваются.

Термическая обработка металлов и сплавов

— процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении.

|