- •2 Ступени сепарации: циклоны и осушители инерционного типа

- •2 Сложившиеся тенденции: вертикальные с горизонтальными трубными досками и горизонтальные с вертикальными коллекторами

- •2 Режима кипения: пузырьковый и пленочный

- •2 Кризиса теплообмена.

- •Особенности теплообмена при конденсации внутри труб

- •Особенности теплообмена при конденсации в мтп:

Особенности теплообмена при конденсации в мтп:

Рекомендуется избегать конденсации на горизонтальных пучках труб

При вертикальном расположении желательно движение пара сверху вниз (ускорение движения пленки конденсата)

Ламинарный режим - на большей части длины:

в выражении параметры (теплопроводность, кинематическая вязкость число Re) - для пленки конденсата,

e - поправочный к-т, учитывающий скорость пара - по номограммам (чем больше скорость и давление, тем выше)

№40 Гидравлическое сопротивление при движении однофазного потока. Его составляющие; факторы, влияющие на сопротивление.

На движущийся поток действуют:

трение – вызывается вязкостью – Δpт,

местные сопротивления – вызваны изменением формы каналов, поворотами, сужениями и т.д. – Δpм,

сопротивление ускорению потока – при подводе тепла происходит рост объема среды, а значит, и скорости потока. Ускорение потока сопровождается появлением дополнительного сопротивления – Δpуск,

нивелирное сопротивление – в каналах с подъемным движением необходимость преодолевать силу тяжести. При опускном движении будет со знаком минус - Δpнив.

сумма сопротивлений трения и местных сопротивлений – гидравлическое сопротивление: Δpг = Δpт + Δpм,

полное сопротивление участка: Δp = Δpг + Δpуск Δpнив,

Δpнив = gr ΔH, [Па]. ΔH – высота участка, в горизонтальных ПГ Δpнив 0,

Δpуск = w22r2 – w12r1, w и r – скорости и плотности на входе и выходе, в ПГ АЭС изменение w невелико, Δpуск мало.

Значит, основное сопротивление движению потока – гидравлическое Δp Δp

Сопротивление трения для изотермического потока в трубах с постоянным сечением:

![]()

Коэффициент трения зависит от вида жидкости, режима течения и шероховатости стенок ш. При высоких значения Re к-т трения определяется только относительной шероховатостью ш /rвн

Шероховатость труб из углеродистой стали <0.1 мм, нержавеющих - <0.05мм, со временем меняется из-за коррозии

Сопротивление трения пропорционально квадрату скорости!

Местные сопротивления: Δрм = м r w2/2

м – к-т местного сопротивления – не зависит от Re, определяется только типом местного сопротивления. Значения м = 0.51.5 - получены эмпирическим путем

Итак, при продольном обтекании трубных пучков:

Δрг = Δрт + Δрм = (м + т l/d) r w2/2

если каналы не круглой формы, то d=dэ=(d2в.к. – n d2н)/(dв.к. + n dн)

где dв.к. – внутр. диаметр корпуса, n – число труб в пучке, dн – наружный d труб

При поперечном омывании трубных пучков основное сопротивление - местное (попеременные сужения и расширения проходного сечения).

Сопротивление трения не определяют, а вычисляют суммарное гидравлическое сопротивление: Δрм = поп r w2/2

поп – к-т сопротивления поперечного пучка зависит от констр. характеристик и режима течения:

для шахматных пучков: поп = (a+bz2)Re-0.28

для коридорных пучков: поп = (a+bz2)Re-0.26 (s1/dн)-0.23

здесь z2 – число рядов труб в пучке, a и b – константы, зависят от шагов S1 и S2

Если поток набегает под углом, то добавляют поправку, которая зависит от угла e=(0.15 - 1.0)

№41 Гидродинамические процессы в ПГ - основные характеристики двухфазного потока

При установившемся режиме движение двухфазной среды характеризуется постоянством массового расхода пароводяной смеси (Dсм) через любое сечение. Но средние по сечению скорости фаз между собой не равны! (wп<>wв)

Формулы однофазных потоков применимы и для двухфазных, если их рассматривать как гомогенные, то есть без участия относительной скорости фаз. Но для расчета г/д характеристик 2-фазного потока нужно использовать rсм и wсм в рассматриваемом сечении. Их определяют, в основном, экспериментально.

Основные уравнения для определения характеристик потока:

уравнение сплошности: D0 = Dв + Dп = Dсм , кг/с

уравнение теплового баланса: Qсм = Qв + Qп Dсмh = Dвh’ + Dп(h’+r) [1]

Основные характеристики:

массовое расходное паросодержание: x = Dп/Dсм = Dп/(Dв+Dп),

если [1] поделить на Dсм, то получим:

x=(h-h’)/r – относительная энтальпия 2-фазного потока;

x<0 - в недогретой воде,

x>1 - в перегретом паре,

0 x 1 – расходное паросодержание пароводяной смеси

Массовые х-ки являются исходными для получения величин, позволяющих производить г/д расчеты

Приведенные скорости воды и пара, и скорость циркуляции.

Приведенные скорости – отношение объемного расхода фазы к полному поперечному сечению канала:

w"0 = Vп/f = Dп v"/f = Dп/(ρ" f) - приведенная скорость пара,

w'0 = Vв/f = Dв v'/f = Dв/(ρ' f) - приведенная скорость воды,

Скорость циркуляции – это скорость, которую имела бы вода в данном сечении, если бы проходила через это сечение с массовым расходом, равным расходу пароводяной смеси:

w0 = Dсм v'/f = Dсм/(ρ' f)

Если выразить массовое паросодержание через приведенные скорости, то

x = w"0 ρ"/ w0 ρ'

Приведенные скорости постоянно изменяются в зависимости от х, а скорость циркуляции постоянна в любом сечении канала

Уравнение сплошности: w0 ρ' = w'0 ρ' + w"0 ρ" = wсм ρсм = const

Действительные скорости двухфазного потока определяются по действительным сечениям, занимаемым фазами: fп и fв :

wп =Vп / fп =w"0 (f/fп) – действительная скорость пара,

wв =Vв / fв =w'0 (f/fв) – действительная скорость воды,

Скольжение фаз: скорости пара и воды не равны между собой. При горизонтальном и подъемном движении wп > wв, при опускном - wп < wв. Разность скоростей (скорость скольжения фаз) тем больше, чем больше разность плотностей.

Истинное паросодержание – доля сечения, занятая паром:

φ = fп / f

Истинное паросодержание определяется экспериментально.

Однозначно определяет скорости фаз, смеси и плотность смеси:

wп = w”0/φ ; wв = w’0/(1-φ)

rсм = r’ - φ(r’ – r”)

wсм = w0 r’/(r’ - φ(r’ – r”))

При Dсм=const повышение скорости пара приводит к φ, а при уменьшении wп – φ растет. Значит, доля сечения занятая паром, в первую очередь зависит от скорости скольжения фаз.

При отсутствии экспериментальных данных принимают поток как гомогенный (wп=wв). При этом можно использовать объемное паросодержание:

b = Vп/Vсм

С

вязь

между объемным и массовым паросодержанием:

вязь

между объемным и массовым паросодержанием:

при х=0 – β=0, при x=1 – β=1, а в области 0<x<1 - x всегда меньше β. При этом разница между ними определяется отношением ρ"/ρ'.

Для гомогенного потока можно определить значение плотности и скорости смеси:

wсм = w0[1+x(ρ'/ρ" - 1)] ρсм = ρ"/(x+(1-x) ρ"/ρ')

Использование массового и объемного паросодержаний позволяет получить только приближенные результаты.

№42 Гидродинамические процессы в ПГ – режимы течения пароводяной смеси, их характеристика.

Истинное паросодержание, используемое в расчетах, - средняя по сечению величина. Определяется на основе наблюдений.

Возможны режимы течения п/в смеси:

а - пузырьковый (эмульсионный),

б - снарядный,

в - стержневой (кольцевой),

г - дисперсный.

Переход от режимов пузырькового к стержневому – по мере роста паросодержания.

Дисперсный режим характерен для высоких паросодержаний и высоких скоростей: водяная фаза равномерно распределена в паровой – поток представляет собой движущийся с высокой скоростью «туман». Режим формируется из-за срыва водяной пленки со стенок и дробления на мелкие капли с равномерным распределением по сечению. При этом режиме скольжение фаз отсутствует и φ = b.

Характерные режимы для ПГ АЭС: пузырьковый и стержневой. Снарядный – только при низких давлениях (до 3 МПа).

При высоких паросодержаниях, но скоростях меньше критической, стержневой режим может существовать с тонким слоем водяной пленки. При больших тепловых потоках она может пересохнуть, что снизит интенсивность теплообмена.

Структура потока зависит от угла наклона труб. Симметричное движение – только в прямых вертикальных каналах.

При угле наклона до 30° - режимы близки к режимам вертикальных труб, но с легкой асимметрией.

В горизонтальных трубах возможны расслоенные режимы – полное разделение фаз по сечению. В случае высоких тепловых потоков – недопустимо.

Возможность перехода к расслоенным режимам определяется массовой скоростью потока – чем выше скорость, тем выше перемешивание.

Предельные значения массовой скорости, при которых отсутствует расслоение, растут с повышением давления и массового паросодержания потока.

Для расчета ∆р при движении двухфазного потока необходимо упростить модель потока, рассматривая его как гомогенный.

Для гомогенного потока пароводяной смеси при продольном омывании пучка труб:

∆рг=(∑ξм + ξ l/d) ρгсм ωгсм2/2

или

∆рг = ∆рго [1 + x(ρ'/ρ"-1)]

∆рго – гидравлическое сопротивление при движении однофазной среды со скоростью ω0 и плотностью ρ'.

При расчете гидравлических сопротивлений при поперечном обтекании пароводяной смесью трубных пучков формула имеет вид:

∆рг.п. = ∆рг.п.о [1 + x(ρ'/ρ"-1)]

№43 Особенности безнапорного движения пароводяной смеси

Безнапорное движение пароводяной смеси характеризуется свободным подъемом паровой фазы в слое воды, средняя скорость которой близка к нулю.

Барботаж имеет место в ПГ АЭС с погруженной поверхностью теплообмена и в барабанах-сепараторах.

Барботажное устройство состоит из двух объемов: один занят двухфазной средой (где происходит барботаж), а другой —паром. Эти объемы отделяются друг от друга поверхностью - зеркалом испарения.

Расход пара при барботаже однозначно характеризуется приведенной скоростью пара w”0, которую называют нагрузкой зеркала испарения.

Паровые пузырьки, движущиеся вверх, увлекают за собой прилегающие массы воды, которые также устремляются вверх. На некотором удалении от мест подъема пара осуществляется движение жидкости вниз. Таким образом, при барботаже пара через слой жидкости в общей массе создаются локальные микроконтуры естественной циркуляции с нейстойчивым подъемным и опускным движением массы жидкости.

Экспериментально установлено, что паросодержание по сечению распределяется неравномерно. Наибольшее его значение - в центре. Неравномерность профиля паросодержаний увеличивается с увеличением w"0 и уменьшением диаметра барботажных устройств.

Для выравнивания паровой нагрузки используется установка на пути движения паровых струй элемента с весьма большим гидравлическим сопротивлением по сравнению с сопротивлением свободного канала. Этот элемент – ПДЛ. Его задача — равномерное распределение пара по всему сечению.

Равномерное истечение пара из отверстий дырчатого щита возможно только при наличии под щитом устойчивой паровой подушки определенной толщины. Поэтому ПДЛ делают с отбортовкой (с закраинами). Дырчатый лист будет неэффективен, если δЛ < δмин.

Минимальная величина подушки зависит от давления в барботере и от скорости истечения пузырей пара через отверстия w". Установлено, что w" зависит от количества поступившего пара и давления, которое определяет поверхностное натяжение и плотности фаз.

С ростом расхода пара изменяются условия течения паровых образований, и при чрезмерном расходе его может наступить кризис барботажа. При кризисе барботажа дырчатый лист покрывается сплошным паровым слоем, отделяющим его от водяного объема. Такой режим недопустим. Существует критическая скорость истечения w"кр, соответствующая этому режиму.

В барботажных устройствах большого диаметра установка только погруженного дырчатого листа не обеспечит равномерного распределения пара по сечению парового объема, если отвод пара неравномерен.

Равномерное использование всего парового объема достигается установкой пароприемного щита перед пароотводящими трубами.

№44 Тепловая разверка в поверхностях теплообмена, ее причины и составляющие. Методы предотвращения

Приращение энтальпии рабочего тела для трубки, работающей в средних условиях: ∆hср = qсрSср/Dср , [Дж/кг]

Приращение энтальпии среды для отдельной трубки : ∆hi = qiSi/Di

Условия работы трубок различны, поэтому м.б.: ∆hi = ∆hср; ∆hi < ∆hср; ∆hi > ∆hср

При ∆hi > ∆hср возможен переход в режим работы с ухудшенным теплообменом или рост t > tстдоп

Нетождественность трубок поверхности теплообмена в отношении приращения энтальпии среды называют тепловой разверкой:

= ∆hi / ∆hср или = (∆hi / ∆hср -1)· 100 %;

тепловая неравномерность Т = qi / qср

гидравлическая неравномерность Г = Di / Dср

Условия отсутствия тепловой разверки:

Т = Г - во всех трубках,

Т = 1, Г = 1 - во всех трубках

ч

то

неосуществимо

то

неосуществимо

Для ПГ АЭС наибольшее значение имеет гидравлическая неравномерность, которая в основном определяется факторами конструкционного характера, а также физико-химическими процессами (отложения примесей, коррозия).

Расходы через отдельную трубку зависят прежде всего от гидравлических сопротивлений. Их расхождение для отдельных элементов обуславливается разницей суммы местных сопротивлений, неодинаковой шероховатостью, различием диаметров.

Тепловая неравномерность при правильном конструировании несущественна для большинства ПГ АЭС, кроме ПГ с U-образными трубками.

Тепловая неравномерность тесно связана с гидравлической.

Методы предотвращения разверки. Основной путь - искусственное изменение гидравлического сопротивления труб. На входных и выходных участках устанавливают дроссельные шайбы (вставки с малым проходным сечением)

индивидуальное шайбование - в каждую трубу шайбы со "своим" сопротивлением - дорого

уравнительное (во все трубки шайбы с одинаковым сопротивлением) - проще. При этом не стремятся получить = 1, но Т < доп ;

доп = (∆hi)max / ∆hср - зависит от назначения ПТО, температуры теплоносителя, допустимой температуры стенки, условий перехода к ухудшенным режимам теплоотдачи

№45 Гидродинамическая нестабильность: понятие, причины, условия процесса.

Равномерное распределение двухфазной среды по параллельным каналам может нарушаться по 2 причинам:

из-за гидравлической неравномерности,

из-за неоднозначности ГДХ

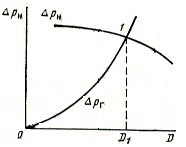

Гидродинамическая характеристика канала: зависимость Δрг от расхода (от массовой скорости - wr)

Для однофазных потоков – однозначная зависимость Δрг = f(D2)

(при х=1 кривая выше и круче, т.к. скорость пара больше)

(w = Dv/f или wr = D/f)

При движении двухфазных потоков в обогреваемых каналах зависимость м.б. неоднозначной: Δрг = f(D2) или Δрг = f(D3)

В результате – одному значению Δрг соответствует разный расход смеси

Однозначные ГДХ – стабильные, неоднозначные – нестабильные

Нестабильные ГДХ могут иметь место только в поверхностях нагрева, имеющих экономайзерный участок!

(при расхода по разному меняются скорости и плотности)

В результате нестабильной ГДХ при полной идентичности трубок и одинаковом обогреве могут иметь место разные расходы и энтальпии среды

С ростом давления характеристики более стабильны (меньше разность r’ и r”)

Для повышения стабильности нужно сокращать эк.участок (приближение t к ts)

Условие стабильной ГДХ:

При невозможности выполнить это условие и работе ПТО при высоких t применяют меры конструкционного характера – шайбование. Чем больше сопротивление шайб, тем круче и монотоннее ГДХ.

Но шайбование требует больших напоров и затрат на перекачку

Для вертикальных труб большое влияние на ГДХ оказывает нивелирный напор и конструкционное исполнение. Например, U-образные поверхности – гораздо менее стабильны, чем N-образные

![]()

1– ГДХ трубы

2– ГДХ шайбы

3 – ГДХ трубы с шайбой

№46 Общая пульсация расходов: понятие, причины, методы предотвращения

Общая пульсация - следствие неустойчивой работы ц/н насоса

Характеристика насоса (напор рн и расход D) тесно связаны с ГДХ сети:

рг - рн ,D (т.2) - рг , D (т.3) и т.д.

Колебания носят затухающий характер (с амплитуды).

Амплитуда колебаний (D3 - D2) тем меньше, чем круче характеристика насоса.

№47 Межвитковая пульсация расходов: понятие, причины, методы предотвращения

Межвитковая пульсация - периодическое изменение расхода среды на входе и выходе трубы (в противофазе).

Пульсации потока в параллельных трубах сдвинуты по фазе (общий расход ПГ и перепад давления в нем = const)

Наиболее вероятное место процесса - самое начало испарительного участка, где резко изменяется плотность среды

T металла стенки постоянно меняется при изменении расходов.

Межтрубная пульсация самопроизвольно не затухает, имеет автоколебательный характер. Период пульсаций - 1-2 мин

Меры предотвращения межвитковых пульсаций : установка на входе в трубу дроссельной шайбы для повышения давления на входе и предотвращения обратного тока жидкости. Установлено, что пульсаций нет при ΔPэк/ΔPисп > a, где «а» - зависит от давления ( при р) и величина а <1

Возможность возникновения межвитковых пульсаций с давления и массовой скорости, а также при удельного теплового потока.

Требования к ГДХ – однозначность (стабильность) и крутизна (без пологих участков - меньше G при одинаковом р)

Автоколебания расхода среды по отдельным трубам с периодом п при общей устойчивой работе ПГ

Причина – резкое ведет к резкому давления (р0>p1). При этом на участке l - нарушение неразрывности потока, и часть воды изменяет направление движения на встречное. Направление движения пара останется прежним.

В другой пульсирующей трубке в этот момент расход воды из коллектора (процесс в ней сдвинут на п/2

После расхода воды парообразование и давление на участке l тоже начнут . После чего последует расхода воды и расхода пара на выходе. И т.д.

Участок закипания (l) смещается вдоль трубы при изменении D. Итак, часть трубы омывается в одни периоды времени водой, а в другие – п/в смесью с соответствующими пульсациями t стенки.

В результате даже при небольших амплитудах колебаний в стенке трубки возникают усталостные повреждения, так как число циклов велико.

Установлено, что пульсаций нет при ΔPэк/ΔPисп > a, где «а» - зависит от давления ( при р) и величина а <1

Для ΔPэк можно ставить шайбы с ΔPш > P0 - P1 (см. рис. а)

№48 Тепловые и гидродинамические условия работы экономайзеров

Наиболее легкие условия работы (t мин)

Желательно восходящее движение р.т. (отвод газов и пара)

Оптимальные скорости 1 - 3 м/с (при низких скоростях - задержка газ. пузырей) и рост a2 (до 5000 Вт/(м2 К)

Допустимая тепловая разверка - из условия предотвращения образования отложений примесей. доп = 2.5 - 4.5 (зависит от параметров р.т.)

Факторы, снижающие надежность работы ЭКО:

коррозия при неправильном ВХР,

возможность пульсаций термических напряжений.

Причина пульсаций – колебания расхода и температуры питательной воды (при нарушениях работы регенеративной схемы - ПВД, ПНД).

Рост расхода ведет к tст и наоборот.

Особая опасность - для сварных швов подключения труб к толстостенным элементам (корпус ПГ, коллектор, барабан)

Узел ввода воды должен иметь защитное устройство (например, паровая рубашка)

№49 Тепловые и гидродинамические условия работы пароперегревателей

Наиболее тяжелые условия работы (высокие t т/носителя и р.т., высокие плотности тепловых потоков, относительной низкий a)

Для низкотемпературных ПП (t'1 < 500˚C, t"2<450˚C ) нет опасности пережога трубок, т.к. всегда tст < tдопст.

Факторы, снижающие надежность работы низкотемпературных ПП:

вибрация трубок,

отложения примесей, унесенных паром,

циклические смещения границ зоны досушки пара до х=1.

При правильном конструктивном решении и эксплуатации влияние этих факторов незначительно (ни отложений, ни коррозии практически нет)

Если ПП из углеродистой стали (tдопст=470°С) - доп =16%. Значение доп м. б. большим при использовании легированной стали.

Для высокотемпературных ПП доп ограничивается tдопст, которая зависит от тепловых потоков (различаются для разных видов теплоносителей)

В ПП высоких параметров (t"2 >510°C) даже при использовании легир. сталей доп < 6%. На практике доп > 10% допускать нельзя

Опыт показал, что г достигает 5-8%, значит т должна быть исключена полностью.

Для максимального снижения гидравлической неравномерности необходимо обеспечить постоянство диаметров и суммы сопротивлений для всех трубок ПТО. Пригодны трубки особой поставки с незначительным разбросом по шероховатости.

Следует учитывать все составляющие сопротивлений, а также перепады давления для каждой трубки.

Изменение давления по длине коллекторов зависит от схем подвода и отвода пара. Наибольшая разница в перепадах давления будет в схеме Z (для крайних змеевиков). Применение рассредоточенного подвода и отвода среды уменьшает изменение статического давления по длине коллекторов.

Шайбование трубок применять можно, но нецелесообразно, так как pг и рабочее давление пара (p2" = P2' - pг) , а значит и экономичность АЭС.

Более целесообразен переход на материалы с необходимой жаропрочностью.

№50 Тепловые и гидродинамические условия работы испарительных поверхностей теплообмена с многократной принудительной циркуляцией

Испаритель с МПЦ

Наличие насоса – любая конфигурация ПТО

Скорость р.т. – 1.5 – 2 м/с отсутствие застойных зон пара

Кратность циркуляции: 4 – 8 (х =0,12 – 0,25), поэтому доп = 3 - 5

Большое влияние цирк. насоса на надежность и ГД стабильность:

напор насоса (0.2-0.3 МПа) увеличивает эк. участок и Δhэк .

сам ЦН работает на воде с t близкой к ts.

Для отсутствия вскипания воды в насосе (кавитации) необходимо увеличить давление перед насосом:

pн = pБ + Ннr’g – Δpоп нужно Нн

Кавитация возможна и при резких давления в барабане и опускной системе

Испарители с МПЦ имеют склонность к межвитковой пульсацией расходов (перераспределение расходов по параллельным каналам).

№51 Тепловые и гидродинамические условия работы прямоточных испарительных поверхностей теплообмена

Прямоточные испарители

Самая простая схема прямоточного испарителя состоит из экономайзерного и испарительного участков. Просто, но не обеспечивает стабильность ГДХ

Установка промежуточного коллектора повышает стабильность. Но при нагрузки возможно смещение зоны начала парообразования в начало.

Установка ещё одного пром. коллектора существенно повысит стабильность работы всего испарителя (нестабильность на 1 участке энтальпии не опасна – низкие энтальпии среды)

Доп. условия: горизонтальное расположение коллектора, отвод п/в смеси трубами из верхней образующей коллекторов

Другие способы:

повышение массовой скорости среды,

установка дроссельных шайб на входе в экономайзерный участок,

ступенчатое изменение диаметра труб

5 участков с разными закономерностями теплообмена и темпер. режимами:

I – экономайзерный участок: нагрев до t<ts Граница участка – tст > ts. Турбулентное движение однофазной среды

II – tж до ts, tст = const. Высокая интенсивность теплообмена за счет турбулизации пограничного слоя (парообразование и конденсация паровых пузырей)

III – участок пузырькового кипения, tст = const

IV – резкое ухудшение передачи тепла,

переход к пленочному кипению, рост tст,

х>0.8, образование отложений

V участок: паросодержание близко к 1

a за счет скорости пара, tст

VI – участок перегретого пара –

возможен при наличии тепловой разверки

Для прямоточных испарителей доп=10-15%

№52 Тепловые и гидродинамические условия работы испарительных поверхностей теплообмена с естественной циркуляцией.

Состав контура ЕЦ: Б-С, оп.тр.с., к-р, п.тр.с.

Простые и сложные контуры (несколько подъемных звеньев)

Дпв = (1,005 – 1,01)Дп

kц = Дц/Дп = 1/х

движ. напор: рдв = Нп g rоп – Нп g rпод

при rоп = r’, Нпо =0:

рдв = (Ноб- Нтз) g (r‘ – rсм)

рдв = Δрпод + Δ роп

полезный напор: рпол = рдв - Δрпод = Δроп

Решение уравнения циркуляции:

рпод = f(Дц), Δроп = f(Дц)

С ростом Дц Δроп , а рпол (т.к. и Нтз)

Зная Дц – находим kц = Дц/Дп и х=1/kц

kц = 3 -8 (х<35%) – для развитого пузырькового кипения и отсутствия отложений

kц > 8 – рост кап. затрат

Надежность естественной циркуляции

нарушение циркуляции возможно при малой разности r‘ и rсм : рдв = (Ноб- Нтз) g (r‘ – rсм)

«свободный уровень»: слабо обогреваемая трубка включена в паровой объем

«опрокидывание циркуляции»: слабо обогреваемая трубка включена в водяной объем

Проблемы в опускной системе: рост Δ роп (из-за наличия пара):

«захват пара из барабана». трубы близки к зеркалу и большой диаметр труб.

«вскипание воды на входе в опускные трубы»

Изменение давления в контуре:

снижение давления – снижение t2s, тепло, аккумулир. в металле труб передается воде – вскипание

рост давления не влияет на опускную систему, но снижает полезный напор

Низкие температуры

Кратность циркуляции = 3-4

Скорость пара 0.3 - 0.5 м/с

Проблемы:

отложения примесей,

коррозия (КРН) трубок

№53 Водный режим ПГ АЭС: общие положения.

Водный режим - комплекс конструкционных и эксплуатационных мероприятий, обеспечивающих оптимальные физико-химические характеристики рабочего тела на всех участках пароводяного тракта

Цель – чистота пара и надежность работы оборудования

Последствия неправильного ВХР:

отложения на ПТО (накипь),

шлам в ПГ,

коррозия,

унос примесей с паром.

Основные характеристики п/г воды:

общее содержание примесей:

Собщ [мг/кг], массовое содержание

уд. электрическая проводимость, [мкСм/см], (min = 0.04 мкСм/см)

индивидуальное содержание примесей:

Сi [мкг/кг], массовое содержание 1 примеси

содержание ионов (Ca + Mg) – общая жесткость, [мг-экв/л]

реакция воды pH.

pH – показатель концентрации ионов водорода : pH = -lg [H+], где H+ - [моль/л]

<7 – кислая, =7 – нейтральная, >7 - щелочная

Вода в ПГ – сложный раствор. Его состав изменяется по мере движения по ПГ

Эти изменения принципиально различны для прямоточных ПГ и для ПГ с МЦ

Прямоточные ПГ: водный режим полностью определяется качеством исходной (питательной) воды и параметрами ПГ:

нет возможности влиять на состав воды в испарителях

наиболее высокие требования к качеству воды

ПГ с МЦ:

мах концентрация примесей зависит не только от качества питательной воды, но и от величины продувки

большой объем ПГ воды, наличие разделительного объема – возможность регулировать состав

корректировка воды – ввод хим. реагентов для замены нежелательных соединений

конструкционные меры:

промывка пара чистой водой,

ступенчатое испарение (разделение испарителя на несколько частей, включенных последовательно по воде и параллельно по пару)

использование стойких материалов

№54 Водный режим ПГ АЭС: коррозия ПТО со стороны рабочего тела, виды, факторы, влияющие на протекание, методы борьбы с коррозией.

Коррозия – разрушение металла в результате химического или электрохимического взаимодействия с контактирующей с ним средой

Во всех элементах ПГ протекает электрохимическая коррозия. Все случаи разделены на две группы - общая и местная.

Общая коррозия неизбежна и носит равномерный характер по всей поверхности. Цель – ограничение скорости коррозии в определенных пределах, обеспечивающих надежную работу в течение всего периода эксплуатации.

Местные виды коррозии (коррозия под напряжением, контактная, щелевая, язвенная) являются нежелательными и протекают с большими скоростями на небольших участках ПТО. Местной коррозии подвержены, в основном, аустенитные стали.

На интенсивность коррозии кроме физико-химических факторов и свойств материалов влияют:

температура среды, температура металла, тепловые потоки (ведут к росту),

скорость среды (неоднозначно, <2м/с – застой газов, > 6-8 м/с – разрушение окисной пленки)

время работы (первые 1000 часов – интенсивно, затем окисная пленка).

На местные виды коррозии влияют конструкционные факторы: остаточные механические напряжения, наличие в деталях узких щелей, сопряжение разнородных металлов.

Примеси, оказывающие влияние на коррозию:

кислород – самая агрессивная примесь, в основном – на местную коррозию. При наличии загрязнений – язвенная коррозия. При большой концентрации О2 – пассиватор.

СО2 – большой агрессор: CO2 + H2O = … H+ + CO32- Ионы водорода активизируют эл/хим коррозию. Водород разрушает оксидные пленки

Наиболее благоприятными для сталей будут значения с низким содержанием ионов водорода, щелочная сред: рН>8 (9)

Щелочная среда благоприятна для общей коррозии и неблагоприятна для местных видов коррозии (щелевая, межкристаллитная)

Хлориды активно разрушают оксидные пленки, Хлор-ионы способствуют КРН

Нитриды (соединения натрия) являются хорошими окислителями.

Стояночная коррозия

Нержавеющие хромоникелевые стали аустенитного класса (08Х18Н10Т) склонны к коррозионному растрескиванию под напряжением (КРН).

КРН происходит при совместном воздействии на материал механических растягивающих напряжений и среды, содержащей активаторы ( хлор или фтор- ионы) и окислитель (кислород или оксиды меди).

Для ПГ АЭС процесс КРН вызывается хлор-ионом

Механизм КРН: при адсорбции хлор-ионов на поверхности металла теплообменных труб сверх критического значения (0,001 мг/см2) происходит пробой пассивной оксидной пленки и начинается развитие процесса растрескивания (зарождение и рост коррозионных трещин).

Опасность развития КРН усугубляется при наличии отложений продуктов коррозии на теплообменных поверхностях. В этом случае происходит концентрирование хлор-ионов в отложениях вследствие глубокого упаривания в них воды (в результате кипения в капиллярно-пористых структурах).

Чем больше толщина отложений и их пористость, тем глубже протекает процесс упаривания воды и большая концентрация хлор-ионов образуется на металле теплообменных труб и тем быстрее протекает процесс КРН.

В качестве активатора процесса КРН может выступать и сульфат -ион.

№55 Водный режим ПГ АЭС: отложения примесей, виды отложений.

Отложения примесей на ПТО при:

полном испарении воды (упаривании раствора),

достижении предельных концентраций примесей (насыщение раствора).

Вещества (примеси): легко- и трудно-растворимые

К-т растворимости (КР) - количество вещества, образующее насыщенный раствор при данной t.

Положительный КР ( с ростом t), отрицательный КР ( с ростом t).

Как правило, легкорастворимые вещества имеют +КР

Вещества с +КР отлагаются только при полном испарении воды

Произведение растворимости (ПР) - концентрация ионов, при которой наступает насыщение растворов [моль/кг] ПР=[Kt+]n ·[An-]m (ПРMg(OH)2= [Mg2+]·[OH-]2)

Из растворов выпадают те вещества, которые достигли своего ПР

Выпадающие из растворов вещества могут кристаллизоваться на стенках ПТО (накипь), или в водяном объеме (шлам - кристаллические образования в воде).

Центры кристаллизации - шероховатости стенок (для накипи) или взвешенные в воде частицы, пузырьки газов (для шлама).

Отложения, образующие накипь, называют накипеобразователями.

Отложения солей жесткости (труднорастворимые соли Ca и Mg) имеют наименьшие ПР - выпадают первыми. Попадают с присосами охлажд. воды.

Кальциевые соединения накипеобразователей – в основном, сульфат (CaSO4) и силикат кальция (CaSiO3). Эти вещества очень плотно прилипают к стенкам. В зависимости от щелочности воды кальциевые соединения могут выпасть и в виде накипи, и в виде шлама (Ca10(PO4)6(OH)2).

Соединения Mg тоже могут быть в виде шлама и в виде накипи.

гидроксид магния Mg(OH)2 – накипь, представляет собой прочное, но пористое соединение, благоприятное для развития подшламовой коррозии.

силикатные соединения магния - MgSiO3 – легкоподвижный, не прикипающий к ПТО шлам.

Скорость отложения соединений Ca и Mg пропорциональна их концентрации и плотности теплового потока: A = 1,3·10-9 ·c(Ca, Mg) ·q2

Железистые и медные отложения - результат продуктов коррозии. Образуют накипь на ПТО с большими тепловыми потоками. Интенсивность отложений железных накипей зависит и от содержания железа в воде. Медные отложения зависят только от теплового потока и имеют место при очень больших q.

Отложения легкорастворимых веществ - соединения Na (Na2SO4 – сульфаты, NaCl – хлориды, Na3PO4 – фосфаты, силикаты – NaSiO3 , гидроксиды –NaOH). Попадают в ПГ с добавочной водой и с присосами. Их ПР высок и значительно выше реальных концентраций - в н.у. не выпадают. Но при нарушении гидродинамики или ухудшенных режимах теплообмена это возможно.

Удаление отложений при помощи отмывок:

водные

химические (с хим. реактивами)

Эксплуатационные отмывки (периодические) и предпусковые (после монтажа)

Качество питательной воды

Питательная вода должна иметь физико-химические характеристики, обеспечивающие чистоту пара и допустимые скорости процессов коррозии и накипеобразования.

Содержание примесей нормируется в ПТЭ: (пример для ПГ АЭС с ВВЭР):

общая жесткость (Са и Mg)– не более 0.5 мкг-экв/кг,

соли кремниевой кислоты (в пересчете на SiO3) – не более 25 мкг/кг,

соединения железа – до 20 мкг/кг,

соединения меди – до 10 мкг/кг, (вообще устранить)

кислород – не более 10 мкг/кг,

показатель рН – 9,2±0,1.

Схема водоподготовки определяется параметрами АЭС. Наиболее целесообразно применять химическое обессоливание добавочной воды и 100% очистку конденсата (сочетание ЭМ-фильтров и ионообменных фильтров)

№56 Переход примесей из воды в пар. Растворимость веществ в паре.

Летучие вещества, поступившие в ПГ, полностью переходят в пар

Условия для перехода в пар нелетучих примесей в прямоточных ПГ и в ПГ с МЦ различны:

прямоточные ПГ - примеси могут быть частично унесены с перегретым паром, а частично отложиться на стенках труб в области доупаривания воды. Кол-во унесенных примесей зависит от скорости и давления пара. С ростом давления количество унесенных примесей растет.

ПГ с МЦ – два пути перехода примесей из воды в пар: непосредственное растворение веществ в паре и механический унос частичек влаги.

Поступление веществ в пар носит избирательный характер и зависит от давления. (большинство примесей до 6 МПа вообще не растворяются в паре)

По мере роста Х примеси перераспределяются между паровой и водяной фазами. Переход веществ в пар характеризуется коэффициентом распределения kp=срп/св = const

Значит, содержание вещества, растворенного паром и унесенного им, пропорционально содержанию вещества в воде: срп = kрּсв.

Kp существенно зависит от вида, в котором вещество находится в растворе

По степени растворимости в паре все вещества делятся на 3 группы:

1 группа – слабые электролиты, чьи молекулы слабо связаны с молекулами воды, поэтому легко растворяются в паре. Их kр слабо зависит от давления (Al2O3, Fe2O3),

2 группа – слабые кислоты, тоже легко растворяются, но их зависимость от давления более сильная (кремниевая кислота)

3 группа – сильные соли и основания (в растворе – в ионной форме) – самые малые kр, наиболее зависят от давления (NaCl, CaSO4, Na2SO4, Na2O)

На kр, влияет ещё pH. Рост t способствует росту растворимости (в перегретом паре), но при этом плотность, и растворимость будет минимальной

Унос какого-либо вещества в виде парового раствора не зависит от наличия в растворе других веществ

№57 Переход примесей из воды в пар. Механический унос примесей с насыщенным паром.

Летучие вещества, поступившие в ПГ, полностью переходят в пар

Условия для перехода в пар нелетучих примесей в прямоточных ПГ и в ПГ с МЦ различны:

прямоточные ПГ - примеси могут быть частично унесены с перегретым паром, а частично отложиться на стенках труб в области доупаривания воды. Кол-во унесенных примесей зависит от скорости и давления пара. С ростом давления количество унесенных примесей растет.

ПГ с МЦ – два пути перехода примесей из воды в пар: непосредственное растворение веществ в паре и механический унос частичек влаги.

Только в ПГ с МЦ

Механический вынос паровыми струями капельной влаги при выходе пара с зеркала испарения. Вместе с водой выходят и растворенные примеси (шлам не выносится).

Коэффициент механического выноса веществ численно равен влажности пара, выходящего из парового объема испарителя: kв= сп/св = w; сп = wсв

Влажность пара, а значит и кол-во примесей, механически унесенных с влагой, растут с паропроизводительности ПГ и с высоты парового пространства.

С ростом D растут нагрузки зеркала испарения, скорость пара (w”0)

w = ADm. (A –коэффициент, зависит от конструкционных характеристик, D – расход пара, m-экспериментальный коэффициент)

№58 Продувка ПГ. Назначение, виды продувки. Схема организации продувки в ПГ с ВВЭР.

продувка – отбор части п/г воды для удаления продуктов коррозии, солей и щлама для поддержания норм ВХР

постоянная продувка – из солевого отсека и периодическая (снизу ПГ и из карманов коллекторов)

Продувка – выраженное в % отношение кол-ва парогенераторной воды, выведенной из ПГ к паропроизводительности:

p = (Dпр/D) ∙100%

Продувка – энергетическая потеря, поэтому ограничена: 0.5 – 1%

Постоянная (непрерывная) продувка – из солевого отсека и периодическая (снизу ПГ и из карманов коллекторов)

СВО-5 – спец. система организации продувки и переработки продувочной воды (вода в ПГ м.б. р/а)

Расширитель, т/о и фильтр

непрерывная продувка ПГ: 0.2-0.5 % (в первые 3 суток после пуска блока она м.б. увеличена до 1%).

Периодическая: 0.5% при времени действия 0.5 часа в сутки.

№59 Сепарация пара. Сепарационные устройства.

для осушки пара (w<0.2%)

сепарация гравитационная (пп) и принудительная (жс)

жалюзийные сепараторы - пакеты жалюзи волнистой формы под углом 26° к вертикали на высоте 750 мм от ПДЛ

жалюзи - пластины 0,6-0,8 мм из стали 12Х18Н10Т

влажный пар - по криволинейным каналам,

влага - по стенкам в корыто и вниз по трубкам

(под уровень воды)

в новых конструкциях ПГВ ж.с. не применяется – увеличена высота парового пространства

пар - через 10 патрубков в коллектор пара

внутрикорпусные устройства: погруженный дырчатый лист (ПДЛ - 1) и пароприемный дырчатый лист (ПпДЛ -2)

ПДЛ - лист с отверстиями, расположенный над трубным пучком в водяном объеме, предназначен для выравнивания паровой нагрузки на зеркале испарения

ПпДЛ - лист с отверстиями, расположенный над уровнем воды парогенератора, предназначен для выравнивания скоростей пара на выходе из парового пространства.

Гравитационная сепарация пара происходит в паровом объеме между пароприемным дырчатым листом и уровнем воды парогенератора

ПДЛ - набор листов (>70 штук) с отверстиями 13 мм, установленных на металлической раме. Живое сечение 5-8%, Расположен выше верхнего ряда т/о труб на 260 мм

Уровень воды выше ПДЛ на 100 мм (при заполнении ПГ)

Материал – сталь 12Х18Н10Т

Ширина листов меньше диаметра люков. Листы крепятся к каркасу (швеллер)

Между корпусом и ПДЛ – проходы по 150 мм

По всему периметру закраины – листы шириной 700 мм – для организации циркуляции воды в ПГ

После модернизации - закраина со стороны горячего коллектора ликвидирована, проход закрыт листом

№61 Регулирование нагрузки АЭС с ВВЭР. Характеристики программ регулирования.

- с постоянной средней температурой теплоносителя в первом контуре;

- с постоянным давлением во втором контуре;

- компромиссная программа с умеренным изменением обеих величин;

-

комбинированная программа с поддержанием

постоянного давления во втором контуре

при малых нагрузках и постоянной средней

температурой теплоносителя при больших

нагрузках

комбинированная программа с поддержанием

постоянного давления во втором контуре

при малых нагрузках и постоянной средней

температурой теплоносителя при больших

нагрузках