- •1.Мех и тех св-ва метал. Виды испытания .Критерии конструкционной прочности.

- •2.Основные способы получения заготовок.Факторы влияющие на выбор спос получ заготовок.

- •3)Лит. Производство. Технолог-ость лит. Загот.

- •4)Изготовление отлив. В песчан. Формы. Модельный комплект.Формовочные и стержневые смеси. Литниковая система.

- •5.Технология изготовления литейных форм и стержней.Спос формовки.Получение отливок.Литейные св-ва металлов и сплавов.

- •7)Дефекты отливок и их исправления.

- •8)Основы технологии омд. Физик-механ-ие основы пластич. Деформ. Ме.

- •9)Гор. И хол. Пласт. Деформ. Мех. Сво-ва и структура при омд.Нагрев ме,выбор темпер. Интервала обраб. Давл.

- •11)Свободная ковка.Способы получения поковок.Оборуд.Инструмент.Тех процесс своб ковки.

- •12)Гош.Основные операции, инструмент, оборудование.Тех.Процесс гош.

- •14)Прессование,методы п

- •15)Сущность процесса волочения. Тех.

- •17.Сварка плавлением.Ручная дуг сварка.Электроды.Оборудование.

- •18)Электрошлак. Сварка,газовая св.,в среде защит.Газов,св.Лазером.Оборудование,Области применения.

- •22. Резка Ме и сплавов:

18)Электрошлак. Сварка,газовая св.,в среде защит.Газов,св.Лазером.Оборудование,Области применения.

Электрошлаковая сварка. Преимущества: 1. Сварка за один проход. 2.Ме неограниченной толщины. 3.высокая произв. 4.хор. кач. шва. 5.не требуется разделки кромок. 6.меньше расход электроэн. и флюсов. Получаем крупнозерн. Ме – устран.послед.отжигом. Для изгот. крупногаб.конструкций. Сварка бездуговая. Сварка снизу вверх, чаще при вертикальном положении сварных деталей(толщ. От 15 до 600 мм). Сварка в среде защ.газов: 1.Инертные газы(аргон,гелий). 2.Активные(азот,СО₂)

Аргоннодуговая – неплав.вольфрамовым электродом и плавящимся метал-м: ток = и ≈.Варить можно все.Метод малопроизв. и дорогой из-за газов. Для сварки Ti, Al, и легир.сталей неб.толщены. Сварка плав эл-м:на = токе обр.пол. Соед. Ме толщин. >3мм. Испол. для соединения узлов летат. аппаратов, трубопроводов, для сварки тугоплавких (пр: титана, ниобия) и цветных металлов (пр: Al, Cu).

Газовая сварка(сварка плавл.)-нагрев за счет сгорания горючих в-в в струе кислорода. Горючие(пр. пары бензина) и ацетилен(наиб.прим). СаС₂+2Н₂О=Са(ОН)₂+С₂Н₂

Ацетилен-взр.опас.газ. Инструм: газ.горелка(инжекторная-низк.давления и безинжекторная-высокого или равного давления) Простота оборуд., универс, сварив. Ме разн.толщ., Примен.: в ремон.работ.

Лазерная сварка: обраб.материалов в люб.среде пропуск.лучи света., помещ. в стекл.ампулы и камеры. В труднодост.местах. В помещ.с выс.радиактивн. Различные композиции Ме. Резка Si и германия на отдел.пластины.

19. Сварка давлением. Контактная сварка (стыковая, точечная, шовная и др.). Другие способы сварки (диффузионная, трением, ультразвуковая). Технология. Оборудование. Области применения. Сварка давлением : Холодная сварка – заготовка соединений путем совместной пластической деформации; швы – стыковые и внахлест; превышает предел текучести (G>Gт); сварка пластичных материалов(медь, алюм.); примен. в электромех-ой пром-ти. Сварка взрывом – соед. внахлест; можно сваривать габаритные детали; время сварки – неск. микросек.;можно получить биметаллы. Контактная сварка: способ нагрев+давление; сила тока до 100 тыс. А; напряжение до 13 В; кол-во тепла выдел. по З. Дж.-Ленца Q=0,94Т2Rt; настройка режимов осущ. «контактом», сжатие – приводным механизмом. « +»: низкая квалификация сварщика; отсутствую расходные электроды; сварка во всех пространственных положениях; высокая производительность; легко механизир. и автоматизир. Стыковая: дет. свариваются встык; сварка сопротивлением(сжатие-нагрев-осадка); « - »:огранич. площади сечения до 300 мм2(сварив. компактные сечения). Сварка оплавлением (подвод-оплавление кромок-осадка) «+»: не требует точной подгонки торцов; сечения до 60тыс мм2; различные формы изделий; можно сваривать разнородные металлы. Точечная: соед. внахлест; толщина листов 5+5; электроды стержневые из медных сплавов (БрХ07, БрХ1); привод – пневматический, гидравлический и ручной; разновидность –рельефная сварка; машины для точечной сварки –стационарные, передвижные, переносные; по кол-ву электродов – одноточечные и многоточечные. Обл. применения: кораблестроение, автомобилестроение, бытовая техника. « - »: соед. не герметичны; высокая стоимость, отсутствие не разруш. метода контроля. Шовная(роликовая): вместо стержневых электродов прим. ролики; принцип как в точечной сварке. Способы: 1) с непрерывной подачей тока – не получ. распространения из-за не проваров и пережогов; 2) с прерыванием тока. Электроды из медных сплавов или сплавов на онснове вольфрама; толщина листов 3+3; скорость сварки 0,5-3,5 м/мин. « + »: герметичность, « - »: высокая стоимость. Другие способы сварки: Диффузионная: для трудносвариваемых дет; сварка в вакууме; дет. перед сваркой очищают, обезжиривают и помещают в вакуум; tнагрева = (0,4-0,6)tплавл; время сварки 5-20 мин; процесс медленный, но универсальный; можно варить титан со сталью, сталь со свинцом, металл с керамикой. Прим.: хим. машиностроение, полкпроводниковая техрника, космическая техника. УЗ сварка: соед. происходят за счет совместного воздействия на свариваемые дет. УЗ колебаний с частотой 15-70 кГЦ и небольших сдавливающих усилий; амплитуда колебаний 10-20 метров; хорошо свар.: медь, алюм.; время сварки 0,5-3 сек; « + »: возможность соед. тонких листов и фольг с дет. большой толщины; отсутств. необход. к зачистке поверхности. Соединения: нахлест, точечное(точка), роликовое(шов). Прим.: сварка пластмасс, точное машиностроение, электронная техника. Трением: соед. стыковое; одна из дет. прижим. к др. и приводится в движ. вокруг своей оси, либо совершает возвратно-поступа-ое движ.; скор. вращ. 700-1500 об/мин; время сварки 4-5 сек; затем происх. сжатие. « + »: отсутствует подвод эл. энергии; высокая производит. « - »: ограничение по номенклатуре изделий.

20. Дефекты сварных швов. Способы контроля. Геометрия сварного шва или размера сварного шва. В угловых и тавровых швах конструктор закладывает катет. Подрез – узкие выемки в основном металлические вдоль края сварного шва, являющиеся следствием неправильной наплавки металла и повышенного режима сварки (большой ток, удлиненная дуга). Прожог – сквозное отверстие в сварном шве. Большой сварочный ток, малая толщина основного металла и т.д. Трещины сквозные и несквозные – самый опасный и недопустимый дефицит сварных швов. Они являются результатом неправильного выбора технологического процесса выполнения шва (выбор режима сварки, электрода и подготовки свариваемых кромок) вследствие чего местные структуры напряжения и закалка металла приводит к возникновению трещин в сварных швах.

Неметаллические включения – образуются загрязнением сварных швов, а также при сварке малым током и некачественными электродами. Газовые поры – образуются внутри или на поверхности сварного шва вследствие попадания в металл шва газов, образующихся при сварке (углерод, углекислый газ и др.). Непровар – неполное сплавление свариваемых кромок основного и наплавленного металла. Наплывы и натоки – результат стекания наплавленного металла на непрогретую поверхность основного металла, низкого качества электродов или слабой квалификации сварщика.

Разрушающие методы контроля.

1) нагружение всей конструкции до ее разрушения (сварные сосуды и т. д.)

2) изготовлением образцов для механических испытаний и для микроисследований швов – выявляются все дефекты.

Применяется:1) при освоении новых изделий; 2) при переходе на новый материал свариваемой конструкции; 3) при замене способа сварки; 4) при настройке режимов контактной точечной сварки.

Неразрушающие методы контроля.

1) Все швы подвергаются визуальному осмотру для выявления наружных дефектов: трещин, пор, прожогов, наплывов, подрезов, различие размеров шва.

2) Контроль на герметичность: применяется керосиновая проба, пневмо- и гидроиспытания.

Керосиновая проба – для контроля емкостей работающих без избыточного давления. Сжатый воздух – нагнетание его в резервуар. Гидравлические испытания для сварных трубопроводов, сосуды и резервуары для газа или жидкости, работающей под давлением.

3)Просвечивание.Рентгенодефектоскопия – выявляются трещины, непровары, поры, шлаковые включения и др.

4) Магнитные методы контроля основан на принципе рассеяния магнитного потока, возникающего при намагничивании контролируемого изделия в местах расположения дефектов.

5) Контроль ультразвуком – основан на способности ультразвуковых колебаний проникать в толщу металла на значительную глубину и отражаться от неметаллических включений и других дефектных участках шва.

21. Свариваемость металлов. Особенности сварки различных металлов и сплавов. Строение сварного шва. Свариваемость – отношение сплавов к физ.-хим. процессам, протекающим в зоне сварки. При сварке многих сплавов(черных, цветных) ухудшаются мех. св-ва в зоне сварного шва, образуются сварочные дефекты (трещины, закалочные структуры, пористость). След-но эти сплавы обладают пониженной свариваемостью. Физич. свариваемость опред-ся св-вами соединяемых Ме, что в свою очередь опеределяет протекание соотв. физ-хим. процессов в зоне сварного шва. Технологическая свариваемость – отношение сплава к конкретному способу сварки. Все однородные Ме обладают физ. свар-тью. Различие в св-вах разнороных Ме приводит к тому, что не всегда возможно протекание необходимых для сварки физ.-хим. процессов. Разнород. Ме не всегда обладают физ. свар-тью. Осн. признаком характеризующ. свариваемость стали явл. склонность к образованию трещин. Трещины появляются в результате снижения пластичности и прочности в процессе кристаллизации(горяч. трещ.). В следствии насыщения газами в послесварочный период(хол.трещ.) Склонность к гор. трещ. (сплавы с широкими интервалами кристаллизации, сплавы с высоким содерж. вредных примесей). При наличии в сплаве фосфора возможны образования хол. трещин. Появл. хол. трещин хар-терно для углеродист. и легриров. сталей. При свариваемости стали разделяют на 4 группы: хорошо свариваемые, удовлетворительно свар., ограниченно свар., плохо свар.

Легиров. элементы по разному влияют на свариваемость стали. Хром при сварке образует карбиды(ухудш. коррозионную стойкость стали, повыш. твердость. Никель увеличивает пластические и прочностные св-ва стали, узмельчает зерна, не ухудш. свариваемость. Молибден измельч. зерно, способствует образованию трещин.

Сварка углерод. сталей (до 2% С) обеспеч. электрод. материал, обеспеч. необход. мех. св-ва. Основые трудности: образование трещин и закалка около шовной зоны. Предупр. трещин : подогрев изд. на 100-300 оС, замена однослойной сварки на многослойную, применять электроды с покрытием (пост. ток, обратн. полярности)

Сварка высокохромистых сталей (Cr 12-28%) обладают нержавеющ. и жаропрочными св-вами. Применяют пониженные значения тока с целью обеспечения больших скоростей охлаждения при сварке. Вводить в сталь сильные карбидообразователи (Ti, Zr)??? Производить отжиг после сварки при 900 оС для выравнивания содержания хрома в зернах и на границах.

Сварка чугуна. Производится с подогревом до 400-600 оС. Сварку ведут чугунными электродами (dэл. 8-25мм). Хорошие результаты дает диффузионная сварка чугуна с чугуном, чугуна и стали.

Сварка меди и ее сплавов. На свариваемость меди негативное влияние оказывают примеси кислорода, водорода, свинца. Наиболее распространена газовая сварка. Перспективна дуговая сварка угольными и металлическ. электродами.

Сварка алюминия. Сварке препятствует оксидная пленка Al2O.3. Только применение флюсов (NaCl, RCl, LiF) позволяет растворить оксид алюминия и обеспечить нормальное формирование сварного шва. Хорошо сваривается алюминий диффузионной сваркой.

Строение сварного шва.

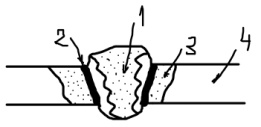

1-сварной шов; 2-зона сплавления; 3-зона термического влияния (ЗТВ); 4 – основной металл.

ЗТВ – участок основного Ме около зона сплавления структура, св-ва и ширина которой зависит от термического цикла, св-в пластич. деформирования при сварке. Основной Ме – Ме, подвергающ. сварке соединяемых частей. Зона сплавления – зона частично сплавившихся зерен на границе основного Ме и Ме шва. ЗТВ – участок основного Ме, не подвергшейся расплавлению, структура и св-ва которой изменились в результате нагрева при сваре и наплавке.