- •Историческая справка

- •Современное состояние сакмарской тэц

- •Организационная и производственная структура предприятия.

- •Основные экономические показатели деятельности Сакмарской тэц.

- •Пути снижения технико-экономических

- •Показателей для возможности

- •Конкуренци на оптовом рынке

- •Электро и теплоэнегии

- •Инновации

- •Технические данные котла тгм-84.

- •Паропроизводительность - 420 т/час

- •Конструкция котельного агрегата.

- •Топочная камера.

- •Газомазутные горелки котла №1.

- •Газомазутные горелки котла № 2, 3.

- •Техническая характеристика газомазутных горелок котлов:

- •Барабан и сепарационное устройство.

- •Пароперегреватель

- •Основные данные по турбоустановке пт-60-130.

- •Масляная система.

- •Характеристика котельного агрегата птвм-100

Масляная система.

Масляная система турбины служит для снабжения маслом подшипников

турбоагрегата с целью их смазки и охлаждения при давлении масла на подшип-

ники 0,7-0,9 ати, а также для подачи масла в систему регулирования и защиты

турбины с давлением 20 ати, для подачи масла на уплотнения генератора с дав-лением 6-8 ати. Применяемое масло марки ТП-22 (турбинное с присадками).Емкость масляной системы 16 тонн.

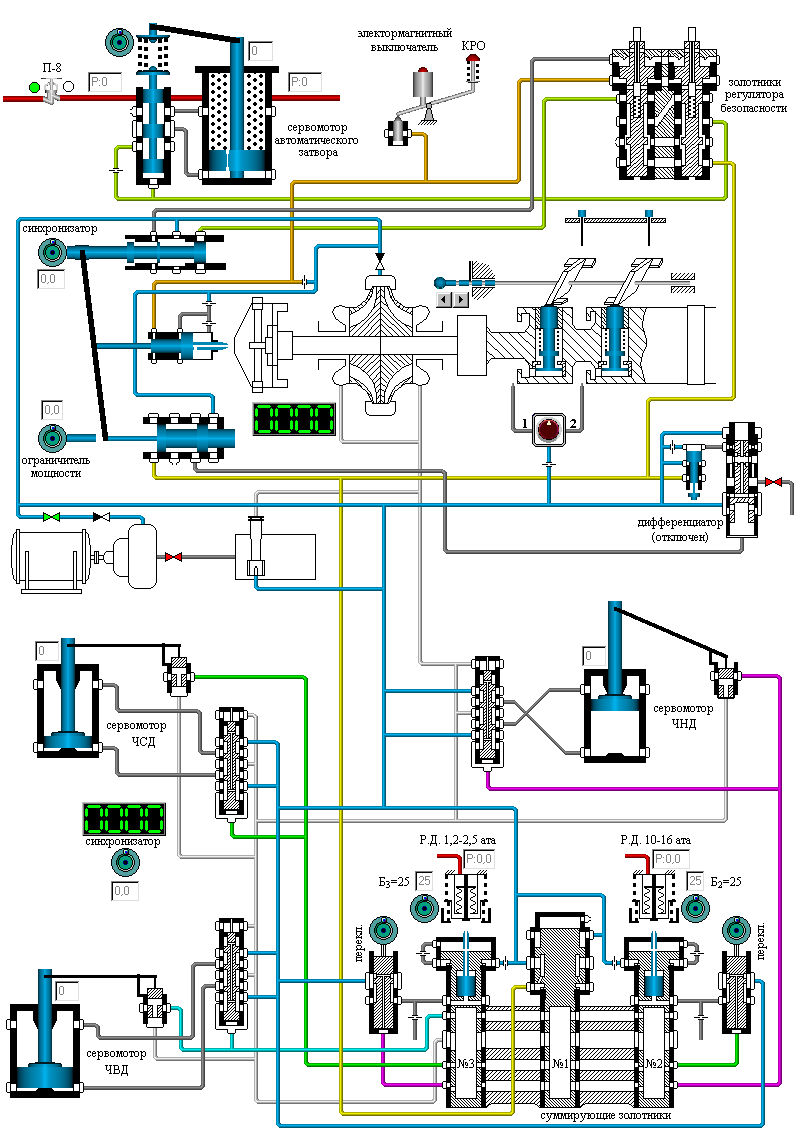

РЕГУЛИРОВАНИЕ ТУРБИНЫ.

Система регулирования турбины предназначена для автоматического под-

держания заданного числа оборотов на холостом ходу турбины и для управления тепловой и электрической нагрузками.

Система автоматического регулирования турбины должна удовлетворять

следующим требованиям:

устойчиво выдерживать заданные электрическую и тепловую нагрузки и

обеспечивать возможность их плавного изменения;

устойчиво поддерживать частоту вращения ротора турбины на холостом

ходу и плавно её изменять (в пределах рабочего диапазона механизма управ-

ления турбиной) при номинальных и пусковых параметрах пара;

удерживать частоту вращения ротора турбины ниже уровня настройки сра-

батывания автомата безопасности при мгновенном сбросе до нуля электри-

ческой нагрузки (в том числе при отключении генератора от сети), соответ-

ствующей максимальному расходу пара при номинальных его параметрах и

максимальных пропусках пара в часть низкого давления турбины.

Характеристика котельного агрегата птвм-100

2.1. Тип котла – водогрейный, газомазутный ПТВМ-100 (пиковый, теплофикационный, водогрейный, газомазуный).

2.2. Теплопроизводительность – 100 Гкал/час.

2.3. Рабочее давление – 14 ати по условиям эксплуатации теплосети.

2.4. Температура воды на входе в котел не ниже 600С.

2.5. Температура воды на выходе из котла не выше 1500С.

2.6. Расход воды через котел 2140-1500 т/час (двухходовая схема циркуляции).

2.7. Водяной объем котла 30 м3

2.8. Объем топки – 245 м3.

2.9. Радиационная поверхность нагрева – 224 м2.

2.10. Конвективная поверхность нагрева – 2960 м2.

2.11. Гидравлическое сопротивление 0,95-1,2 кгс/см2.

2.12. Топливо – природный газ, резервное топливо – мазут.

2.13. КПД котла до 93%.

2.14. Температура уходящих газов при максимальной нагрузке и температуре воды на выходе из котла равной 1500С:

при работе на газе – 205-2150С;

при работе на мазуте – 220-2300С.

Недогрев сетевой воды на выходе из котла должен быть не менее 35-400С

ниже температуры насыщения при соответствующем давлении сетевой воды.

Расчетная максимально-допустимая температура сетевой воды за котлом допускается не более 1500С при давлении воды 0,98 МПа или 10 кгс/см2.

При снижении давления сетевой воды снижается максимально допустимая температура нагрева сетевой воды с сохранением указанной величины недогрева до температуры насыщения.

2.15. Давление газа – 0,2-0,3 ати.

2.16. Давление мазута – 20 ати.

2.17. Сопротивление котла по тракту дымовых газов – 20 мм.вод.ст.

2.18. Теплофикационный водогрейный котел башенной компоновки с принудительной циркуляцией от сетевых насосов бойлерных турбинного отделения, включен по 2-х ходовой схеме (пиковый режим).

Металл водяного тракта – сталь 20, стены топочной камеры экранированы трубами диаметром 60х3 с шагом 64 мм. конвективная часть состоит из 96 секций, каждая из V-образных змеевиков диаметром 28х3 мм, вваренных в стояки диаметром 83х3,5 мм своими концами. Расположение змеевиков шахматного порядка с шагом 64 и 33 мм. обмуровка котла натрубная, облегченного типа, с креплением к экранным трубам и состоит из

3-х слоев: шамотобетона, совелитовых плит, газонепроницаемой обмазки, общая толщина – 115 мм.

2.19. Котел оборудован 16-ю газомазутными горелками с центральным подводом воздуха, производительность каждой по газу 900 м3/час, производительность по мазуту 0,8 т/час. Воздух для горения к каждой горелке подается индивидуально дутьевыми вентиляторами типа Ц-9-57, производительностью 10 тысяч Нм3/час с напором 150 мм.вод.ст. и закручивается направляющими аппаратами в горелках.

На котле ст. № 1 установлены горелки с периферийным и центральным подводом воздуха типа ГДС-100, что снижает выбросы окислов азота в атмосферу.

Расположение горелок встречное по 8 штук на фронтовом и заднем экранах в двухярусном исполнении. Внутренняя часть горелки воспринимающая тепло радиации покрыта огнеупором.

На растопочных горелках ручная отключающая арматура установлена на площадке обслуживания горелок. Горелки 5, 6, 11, 12 – являются растопочными, оборудованы запально-защитными устройствами (ЗЗУ), выполняют в данном случае только роль запальных устройств. Краны по газу и шибера по воздуху растопочных горелок, в отличие от основных, приводятся в движение через кулачковый механизм раздельными тягами по газу и воздуху одновременно; для повышения интенсивности вентиляции топки. Перед растопкой, данные горелки работают до подачи газа только на воздухе.

2.20. Для отвода дымовых газов на каждом котле установлен дымосос типа ДН-21х29, производительностью 390х103 м3/час с напором 200 мм.вод.ст., приводимого электродвигателем типа ДН-38-13-42-8, мощностью 300 КВт. Отвод дымовых газов осуществляется принудительной тягой дымососами на газоход, подключенный к основной дымовой трубе энергетических котлов. На котлах смонтирована линия рециркуляции уходящих газов с шибером к всасывающему коробу воздуха для увеличения температуры холодного воздуха. Циркуляция воды в котле, работающем в пиковом режиме, осуществляется по двухходовой схеме.

2.21. Топочная камера предназначена для сжигания мазута и природного газа. Амбразуры горелок выполнены из зашипованных трубчатых колец, включенных в циркуляцию котла. Все трубы экранов соединены между собой горизонтальными поясами жесткости с шаром по высоте 2,8 м. Топочная камера с боковых стенок снабжена двумя люками-лазами диаметром 345 мм и гляделками.

2.22. Конвективная часть состоит из двух пакетов, в которых также два люка-лаза и гляделки. Конструкция экранов и змеевиков конвективной шахты позволяют замену данных единичных элементов со свободным доступом к зоне стыков, подлежащих перемонтажу. На верхней точке коллекторов котла боковых экранов к 4-м штуцерам приварены трубы диаметром 28х3 мм, идущие по избежание замерзания воды вне здания под обмуровкой к воздушным вентилям на нижнюю отметку обслуживания. Перед входом в коллекторы и на выходе в нижних точках установлены дренажи Ду 32, выведенные в общий дренажный коллектор с выходной арматурой.

2.23. Газопровод пиковой котельной №1 врезан в газопровод 1-ой очереди и отключается от него двумя последовательными задвижками Гп-0,

Гп-1. В здании пиковой котельной находятся, индивидуально на каждый пиковый котел, задвижки 1Гп-2 и 2Гп-2. На газопроводе котла имеется отсечной клапан (ОК) и регулирующая заслонка (РТНГ).

Газопровод в пределах котла предназначен для подачи индивидуального газа на каждую горелку по трубам от коллекторов по фронту и сзади котла. На каждой горелке у газопровода есть газовый кран и запорная арматура, соответственно для регулирования и полного прекращения подачи газа от газопровода.

2.24. От магистральных мазутопроводов ТЭЦ смонтированы 2 мазутопровода диаметром 159 мм и линия рециркуляции диаметром 76 мм. Разводка мазутопровода в пределах котла, на входе и выходе, имеет отключающую электрофицированную арматуру. Мазут индивидуально подводится к каждой горелке. Подача мазута осуществляется вентилями вручную. Для пропарки мазутопровода и форсунок имеется паропровод 13 ата.

Пар подводится к каждой форсунке.