- •Раздел 1. Техническое обслуживание 30

- •Раздел 2а. Ремонт двигателя в

- •Раздел 2в. Снятие двигателя и

- •Раздел 3. Системы охлаждения,

- •Раздел 4а. Топливная система - распределенный

- •Раздел 4в Система нейтрализации

- •Раздел 5а. Системы пуска и зарядки 134

- •Раздел 5в. Система зажигёния 138

- •Раздел 6. Сцепление 141

- •Раздел 7а. Механическая трансмиссия 148

- •Раздел 7в. Автоматическая трансмиссия... 153

- •Раздел 8. Главная передача,

- •Раздел 9. Тормозная система 167

- •Раздел 10. Подвеска и рулевой механизм .188

- •Раздел 11. Кузов 213

- •Раздел 12. Электрическая система кузова.251

- •Раздел 1 Техническое обслуживание j

- •Раздел 2а

- •10.41А Последовательность затяжки болтов крепления головки цилиндров

- •Раздел 2в

- •Раздел 3

- •Раздел 4а

- •Раздел 4в

- •3.1А Система нейтрализации выбросов картера (от холостых оборотов до средней нагрузки)

- •Раздел 5а

- •Раздел 5в

- •Раздел 6

- •Раздел 7 а Механическая трансмиссия

- •Раздел 7в

- •Раздел 8

- •Раздел 9

- •Раздел 10

- •Раздел 11

- •Раздел 12 Бортовое электрооборудование ц--V;*j. . Ч. * ‘ • 1 V.

- •15 Г незло зажигания в

- •8€ Масса обмотки реле

Снятие

и переборка двигателя

Спецификации

Головка

блока цилиндров

Максимальная

деформация поверхности прокладки:

Продольная 0.15

мм

Поперечная 0.05 мм

Минимальная

высота после переточки* 97.8 мм

Примечание:

Общая толщина слоя металла, снятого с

контактных поверхностей головки и

блока не должна превышать 0.5 мм.

Ширина

седла клапана 0.9-1.1 мм

Угол

седла клапана 45°

Блок

цилиндров

Диаметр

цилиндра:

Двигатели

1.8 л:

Стандарт

А 85.300-85.306 мм '

Стандарт

X 85.307-85.312 мм

Стандарт

В 85.313-85.318 мм

1-ый

ремонтный А 85.550-85.556 мм

1-ый

ремонтный X 85.557-85.562 мм

ый ремонтный

В , 85.563-85.568 мм

ой ремонтный

А 85.800-85.806 мм

2-ой

ремонтный X . 85.807-85.812 мм

2-ой

ремонтный В 85.813-85.818 мм

Двигателя

2.0 и 2.2 л:

Стандарт

А.. 89.900-89.906 мм

СтандартX.. 89.907-89.912 мм

Стандарте 89.913-89.918 мм

1-ый

ремонтный А 90.150-90.156 мм

1-ый

ремонтный X 90.157-90.162 мм

ый ремонтный

В 90.163-90.168 мм

ой ремонтный

А 90.400-90.406 мм

2-ой

ремонтный X 90.407-90.412 мм

2-ой

ремонтный В 90.413-90.418 мм

Двигатели

2.3 л*:

Стандарт

А 90.900-90.906 мм

Стандарт

X 90.907-90.912 мм

Стандарт

В : 90.913-90.918 мм

2-ой

ремонтный А 91.413-91.406 мм

2-ой

ремонтный X 91.407-91.412 мм

2-ой

ремонтный В . 91.413-91.418 мм

Максимальная

овальность стенок цилиндра 0.05 мм

Максимальная

конусность цилиндра 0.05 мм

Высота

блока цилиндров:

Двигатели

2.2 л 289.35-289.45 мм

Двигатели

1.8 и 2.0 л 292.35 мм

Максимальная

деформация поверхности прокладки 0.03

мм

*

Нет

1-го ремонтного размера Клапаны

Диаметр

головки клапана Впускные:

Двигатели

2.0 л 42.90-43.10 мм

Двигатель

2.3 л 45.90-46.19 мм

Выпускные

..., 38.90-39.10 мм

Диаметр

штока клапана

Впускные

7.955-7.970 мм

Выпускные 8.938-8.960

мм

Длина

направляющей втулки клапана 37.5 мм

Пружины

клапана

Свободная

длина 49.0 ммРаздел 2в

Снятие

и переборка двигателя

81

Поршни

Диаметр

поршня:

Двигатели

2.0 л:

Стандарт

0 88.968-88.982 мм

Стандарт

1 88.978-88.992 мм

Стандарт

2 88.988-89.002 мм

Стандарт

А 88.973-88.979 мм

Стандарт

X 88.978-88.986 мм

Стандарт

В 88.985-88.991 мм

Ремонтный

+ 0.5 См. выше + 0.500 мм

Ремонтный

+ 1.0 . См. выше + 0.500 мм

Двигатель

2.3 л:

Стандарт

0 95.469-95.481 мм

Стандарт

1 95.479-95.491 мм

Стандарт

2 ...' 95.489-95.501 мм

Стандарт

А 95.473-95.479 мм

Стандарт

X .! 95.478-95.486 мм

Стандарт

В 95.485-95.491 мм

Ремонтный

+ 0.5 См. выше + 0.500 мм

Ремонтный

+ 1.0 См. выше + 0.500 мм

Зазор

поршневого пальца 0.007-0.018 мм

Поршневые

кольца

Зазоры

замка:

Верхнее

компрессионное кольцо 0.30-1.00 мм

Второе

компрессионное кольцо 0.25-0.80 мм

Маслосъемное

кольцо 0.25-0.80 мм

Зазор

в канавках:

Верхнее

компрессионное кольцо 0.03-0.07 мм

Второе

компрессионное кольцо 0.015-0.040 мм

Маслосъемное

кольцо 0.010-0.045 мм

Болты

крепления крышек коренных подшипников

Максимальная

длина 63.8 мм '

Болты

крышки шатунного подшипника

Максимальная

длина 52.9 мм

Коленвал

Осевой

зазор 0.300 мм

Толщины

упорной шайбы осевого зазора 2.15, 2.20,

2.25, 2.35 и 2.40 мм

Диаметр

шейки коренного подшипника:

Стандарт 57.950-57.965

мм

Ремонтный

1 ; 57.700-57.715 мм

Ремонтный

2 57.450-57.465 мм

Ремонтный

3 57.200-57.215 мм

Ремонтный

4 56.950-56.965 мм

Диаметр

шейки шатунного подшипника:

Стандарт 47.955-47.965

мм

Ремонтный

1 47.705-47.715 мм

Ремонтный

2 47.455-47.465 мм

Ремонтный

3 47.205-47.215 мм

Ремонтный

4 46.955-46.965 мм

Радиальный

зазор коленвала в коренных

подшипниках 0.15-0.03 мм

Радиальный

зазор шатунных подшипников

на коленвале 0.03-0.05 мм

Моменты

затяжки См. Раздел 2А

0

Общее

описание

В

этот Раздел включены описание снятия

двигателя и процедур его полной

переборки.

Приведенная

информация охватывает аспекты от

совета относительно подготовки к

переборке и закупке сменных частей до

детального описания процедур снятия,

осмотра, восстановления и установки

внутренних компонентов двигателя.

После

Главы 8 все инструкции исходят из

того, что двигатель был удален из

моторного отсека. Информация относительно

ремонта двигателя в автомобиле, а

также снятие и установка

внешних

компонентов, установленных на двигатель,

см. в предыдущих Разделах и в Главе

5.

Переборка

двигателя -

общее

описание

Не

всегда легко определить, нуждается

ли двигатель в полной переборке, т.к.

это зависит от многих факторов.

Большой

пробег не обязательно означает, что

переборка необходима, малый пробег, в

свою очередь, не гарантирует хорошее

состояние двигателя. Регулярность

обслуживания - наиболее важный аспект,

который нужно принять во внимание.

Двига

тель,

где регулярно и часто меняли масло и

фильтр и производили другое требуемое

обслуживание, пробежит много тысяч

миль без каких-либо сбоев. Наоборот,

двигатель, обслуживанием которого

пренебрегали, может потребовать

переборки и при очень небольшом пробеге.

Чрезмерный

расход масла говорит

о том,

что поршневые кольца, маслосъемные

колпачки и/или направляющие втулки

клапанов повреждены. Но прежде чем

сделать такой вывод, проверьте все

стыки на наличие утечек масла. Исполните

проверку компрессии, как описано в

предыдущем Разделе, чтобы определить

вероятную причину проблемы.

82

Снятие

и переборка двигателя

Проверьте

давление масла, установив

соответствующий прибор в местоположение

датчика давления масла, и сравните

полученный результат с данными,

приведенными в Спецификациях. Если

давление гораздо ниже нормы, вероятно

изношены коренные и шатунные подшипники

и/или масляный насос.

Потеря

мощности, неустойчивая работа двигателя,

шумы в двигателе, чрезмерный шум

клапанного механизма и высокий

расход топлива могут также означать,

что двигатель нуждается в переборке,

особенно, если все эти неполадки

присутствуют одновременно. Если

полное обслуживание не исправило

ситуацию, единственный выход - переточка

изношенных компонентов.

Полная

переборка двигателя подразумевает

восстановление всех внутренних

деталей доведением их, где необходимо,

до ремонтных размеров. В течение полной

переборки заменяются поршни и

поршневые кольца и растачиваются

стенки цилиндров. Как правило,

устанавливаются новые коренные и

шатунные подшипники; если необходимо,

коленвал может быть переточен, что

позволяет компенсировать износ его

шеек. Клапаны подвергаются шлифовке.

При переборке двигателя тщательным

образом оценивается состояние

масляного насоса, при необходимости

он заменяется.

Примечание:

Критические

компоненты системы охлаждения типа

шлангов, термостата и водяного насоса

при переборке двигателя следует

обязательно заменить. Радиатор

необходимо тщательно проверить, чтобы

убедиться, что он не забит и не

протекает. Также, рекомендуется заменить

масляный насос.

Перед

началом переборки двигателя прочтите

описание всех процедур. Переборка

двигателя не должна вызвать затруднений,

если вы будете следовать всем инструкциям,

будете постоянно сверяться со

Спецификациями и имеете все

необходимые инструменты и оборудование.

Однако учтите, что работа займет

много времени (не менее двух недель).

Проверьте наличие в продаже нужных

запчастей и убедитесь, что под рукой

есть все необходимые инструменты

и оборудование. Основная работа

может быть сделана обычными инструментами,

хотя для проверки деталей на дальнейшую

пригодность потребуется множество

точных измерительных инструментов.

Примечание:

Полностью

разберите двигатель и осмотрите все

компоненты (особенно блок цилиндров/картер

и коленвал), прежде чем решить, какой

ремонт ему нужен и не выгоднее ли

заме

нить

двигатель. Не покупайте сменные части

заранее.

Чтобы

обеспечить максимальный срок службы

восстановленного двигателя,

производите все работы методично

и соблюдайте безупречную чистоту.

Снятие

двигателя -

методы

и предосторожности

Если

Вы решили, что двигатель необходимо

снять для переборки, примите во

внимание следующее.

Выбор

места проведения работы чрезвычайно

важен. Потребуется достаточное

рабочее пространство, место для

автомобиля, а также для хранения

снятых компонентов. Если нет возможности

работать в мастерской или гараже,

выберите, по крайней мере, ровную

горизонтальную площадку.

Чистка

моторного отсека и двигателя/трансмиссии

перед снятием силового агрегата

поможет поддерживать инструменты в

чистоте.

Потребуется

лебедка достаточной грузоподъемности

(учтите вес двигателя и трансмиссии).

Если

вы снимаете двигатель впервые,

потребуется совет и помощь кого- то

более опытного. В одиночку будет трудно

поднять двигатель из автомобиля.

Спланируйте

работу заранее. Прежде чем приступать

к работе, возьмите напрокат или

приобретите необходимые инструменты

и оборудование. Для снятие и установки

в дополнение к лебедке нужны:

усиленный домкрат, полный набор гаечных

ключей и гнезд, деревянные бруски

и ветошь, а также растворитель для

удаления пролитого масла, охлаждающей

жидкости и топлива.

Некоторые

работы придется поручить специалисту,

т.к. самостоятельно владелец

автомобиля выполнить ее не сможет.

Заранее договоритесь об этом с

соответствующим образом оборудованной

автомастерской.

Будьте

чрезвычайно осторожны при снятии и

установке двигателя. Небрежные действия

могут привести к серьезной травме.

На

всех моделях двигатель удаляется

из моторного отсека вверх.

Двигатель

-

снятие

и установка

Снятие

Примечание:

Для

работы потребуются подходящая

лебедка и подъемное устройство.

Отключите

от аккумулятора отри

цательный

провод и отведите его подальше от

полюсного штыря. Аккумулятор находится

в багажном отсеке.

Затяните

стояночный тормоз, затем поддомкратьте

переднюю часть автомобиля и установите

ее на осевые подпорки. Снимите нижний

щиток двигателя.

Слейте

жидкость из системы охлаждения и

снимите радиатор как описано в

Разделах 1 и 3. Открутите сливную

пробку от блока цилиндров и слейте

охлаждающую жидкость в подходящую

емкость. В заключение, установите

пробку и зажмите ее.

Где

имеется, снимите муфту вязкостного

вентилятора как описано в Разделе

3.

Если

необходимо, слейте, из двигателя

масло (см. Раздел 1).

Снимите

измеритель массы воздуха как описано

в Разделе 4.

Снимите

воздуховод, идущий от измерителя массы

воздуха к корпусу дросселя, а также

крышку воздушного фильтра (см. Раздел

4).

На

моделях с кондиционером снимите с

конденсатора защитную пластину,

затем поместите на конденсатор кусок

толстого картона, чтобы защитить

его.

В

левой части моторного отсека отсоедините

главный жгут проводов двигателя и

помест ите соединитель на двигатель.

На

двигателях 111.920 отсоедините вакуумную

трубку от электронного модуля

системы управления двигателем PMS.

Отсоедините

также два шланга от перепускного

клапана паров топлива.

На

двигателях 111.961 отделите шланг от

перепускного клапана паров топлива

системы управления двигателем HFM

на

угольном фильтре.

Отсоедините

тросик педали газа от корпуса дросселя

как описано в Разделе 4.

Временно

снимите крышку заливной горловины

топливного бака и установите ее

так, чтобы сбросить давление, затем

разгерметизируйте топливную систему

как описано в Разделе 4.

Открутите

соединительные гайки и отделите трубки

подачи и отвода топлива от топливной

магистрали. Обмотайте липкой лентой

или закупорьте концы трубок и

открывшиеся отверстия, чтобы предотвратить

засорение.

Отсоедините

вакуумную трубку от корпуса

дросселя/впускного коллектора.

Отсоедините

от корпуса дросселя/ впускного коллектора

тормозную вакуумную трубку.

На

моделях с автоматической трансмиссией

отделите вакуумные трубки от

переключающего клапана.

Снимите

вспомогательный при

Снятие

и переборка двигателя 83

4.18

Снимите вспомогательный приводной

ремень

4.21а

Отключите проводку от компрессора

кондиционера

водной

ремень как описано в Разделе 1 (см.

иллюстрацию).

Открутите

болты бачка омывате- ля лобового стекла,

расположенного в левой части моторного

отсека, и сместите его в сторону

(см. иллюстрацию).

См.

Раздел 10 и открутите от левой стенки

двигателя болты насоса усилителя

рулевого управления (см. иллюс- грацию).

Отведите насос в сторону и подвяжите

его к кузову в вертикальном положении,

чтобы предотвратить пролив жидкости.

На

моделях с кондиционером ог- крутите

болты компрессора кондиционера,

отведите его подальше от двигателя

и подвяжите его там (см. иллюстрации).

Не отсоединяйте от компрессора

несущие хладагент трубки.

Ослабьте

хомуты и отсоедините шланг системы

охлаждения от задней части головки

блока цилиндров, также отсоедините

шланги, установленные на водяном насосе

(см. иллюстрации).

Снимите

выхлопную систему целиком как

описано в Разделе 4. Снятие

двигателя без трансмиссии

Снимите

впускной и выпускной коллекторы (см.

Раздел 4). На моделях с автоматической

трансмиссией отведите тросик

управления давлением трансмиссии в

сторону и подвяжите его там.

Подоприте

трансмиссию домкратом, проложив

между ними кусок доски.

Прицепите

подходящую лебедку к двум монтажным

проушинам двигателя и слегка

приподнимите его, чтобы перенести

вес двигателя на подъемное устройство.

4.27

Снимите болты переднего подвеса

двигателя с поперечины подвески

4.19

Сместите бачок омывателя лобового

стекла влево

4.21

b

Снимите

компрессор с левой стенки двигателя

Открутите

и снимите болты, крепящие передние

подвесы двигателя к поперечине подвески

(см. иллюстрацию). В качестве

альтернативы, снимите подвесы

двигателя полностью.

Открутите

болты, крепящие трансмиссию к

двигателю, отметив местоположение

ремня заземления и гидравлической

трубки исполнительного цилиндра

сцепления (см. иллюстрацию).

4.22а

Отсоедините нижний шланг от водяного

насоса

4.22Ь

Отсоедините от водяного насоса шланг

отопителя

4.28

Запомните местоположение ремня

заземления (он крепится одним из

болтов трансмиссии)

4.20

Открутите болты насоса усилителя

рулевого управления от левой стенки

двигателя

4.21с

Подвяжите компрессор к кузову

С

помощью ассистента отделите двигатель

от трансмиссии, сместив его вперед

так, чтобы входной вал фанс- миссии

вышел из сцепления, затем поднимите

двигатель из моторного отсека.

Следите за тем, чтобы не повредить

прилегающие компоненты и проводку

(см. иллюстрацию). Переместите лебедку

вперед и опустите двигатель на землю.

84

Снятие

и переборка двигателя

4.29

Поднимите двигатель из моторного

отсека

Снятие

силового агрегата в сборе

Снимите

с днища теплоизоляционный щит

выхлопной системы, затем открутите

болты, крепящие передний конец карданного

вала к эластичной муфте на задней части

трансмиссии (см. Раздел 8). Па моделях,

выпущенных до 1995 г. ослабьте гайку

на центральном подшипнике карданного

вала, затем сместите карданный вал

назад насколько возможно.

Открутите

от трансмиссии болт ремня заземления.

Отключите от трансмиссии все

соединители проводки.

На

моделях с механической трансмиссией

пережмите гидравлическую трубку,

идущую к исполнительному цилиндру

сцепления на трансмиссии, хомутом (см.

Раздел 6). Открутите соединительную

гайку и отделите гидравлическую

трубку от исполнительного цилиндра.

Обмотайте липкой лентой или закупорьте

конец трубки и исполнительный цилиндр,

чтобы предотвратить засорение. В

качестве альтернативы, открутите

монтажный болт исполнительного цилиндра

и открепите держатель трубки от

левой стенки картера трансмиссии,

затем подвяжите трубу и исполнительный

цилиндр к туннелю трансмиссии.

На

моделях с механической трансмиссией

отделите рычаги переключения передач

от трансмиссии как описано в Разделе

7 А'.

На

моделях с автоматической трансмиссией

отделите от трансмиссии подвижную

тягу (см. Раздел 7В). На моделях с

трансмиссией 722.60х отсоедините также

блокирующий парковочный тросик.

Прицепите

подходящую лебедку к двум монтажным

проушинам двигателя и слегка

приподнимите его, чтобы перенести

вес силового агрегата на подъемное

устройство. Цепи лебедок должны быть

помещены так, чтобы передняя часть

двигателя была слегка наклонена вверх.

Временно

подоприте трансмиссию, затем открутите

болты, крепящие задний подвес

двигателя к днищу. Если необходимо,

целиком снимите подвес с трансмиссии.

Открутите

нижние болты с передних подвесов

двигателя.

4.38

Поднимите силовой агрегат из моторного

отсека

С

помощью ассистента, поднимите

и наклоните

двигатель и трансмиссию, и выведите

их из моторного отсека вперед, следя

за тем, чтобы не повредить прилегающие

компоненты и проводку (см. иллюстрацию).

Опустите двигатель/трансмиссию на

землю.

Чтобы

отделить трансмиссию от двигателя,

см. Раздел 7 А или 7В.

Установка

Перед

установкой двигателя проверьте

состояние подвесов силового агрегата

на наличие повреждений, а также масляных

подтеков. Если необходимо, замените

их как описано в Разделе 2А.

Производите

установку в обратном порядке, уделяя

внимание следующему:

а

) Зажмите все гайки и болты усилием

затяжки, регламентированным Спецификациями

(где оно дано).

На

моделях с автоматической трансмиссией

отрегулируйте подвижную тягу как

описано в Разделе 7В.

На

моделях с механической трансмиссией

прокачайте гидросистему сцепления

(см. Раздел 6).

Подсоедините

карданный вал к фланцу на трансмиссии

как описано в Разделе 8.

е

) Заполните бачок гидросистемы усилителя

рулевого механизма свежей жидкостью

и прокачайте систему (Раздел 10). f)

Убедитесь,

что все провода, а также шланги и

кронштейны установ-

5.3а

Открепите кожух сапуна картера и

снимите прокладку с левой стенки

блока

лены

и проложены как отмечено перед снятием,

Подсоедините

и, если необходимо, отрегулируйте

тросик педали газа (см. Раздел 4).

И)

В заключение, залейте в двигатель масло

и заполните систему охлаждения как

описано в Разделе 1.

Переборка

двигателя -

последовательность

разборки

Работать

будет намного легче, если двигатель

установлен на специальной ремонтной

станине. Прежде, чем устанавливать

двигатель на станину, снимите

маховик/ приводной диск, чтобы болты

станины можно было зажать на конце

блока цилиндров/картера.

Если

станины нет, двигатель можно

разобрать, установив па крепком верстаке

или на полу. Будьте очень осторожны,

следите, чтобы двигатель при работе

не упал.

Если

Вы намереваетесь приобрести

восстановленный двигатель, сначала

со старого необходимо снять и переместить

на него следующие компоненты (см.

иллюстрации):

Кронштейны

внешних компонентов. установленных

на двигатель (масляный фильтр, генератор,

насос усилителя рулевого управления,

кожух сапуна картера, и т.д.), а также

подвесы двигателя.

Термостат

и его кожух (Раздел 3).

Трубку

гцупа измерения уровня масла.

Все

электрические выключатели и датчики.

Впускной

и выпускной коллекторы (Раздел 4).

Катушки

зажигания и свечи зажигания (Разделы

1 и 5).

Примечание:

При

снятии внешних компонентов с

двигателя, уделяйте особое внимание

деталям, которые могут быть полезны

или важны при установке. Заметьте

расположение прокладок, уплотнений,

шайб, болтов и других мелких компонентов.

Если

Вы приобретаете «короткий» двигатель

(блок цилиндров/картер,

5.3Ь

Снимите трубку щупа измерения уровня

масла

1

Снятие

и переборка двигателя

85

6.5а

Снимите опору пружины клапана ...

6.5Ь

... и саму пружина

6.6а

С помощью специального инструмента

снимите маслосъемный колпачок штока

клапана

6.6Ь

Снимите нижнюю опору пружины клапана

6.7

Снимите клапан из камеры сгорания

6.8

Храните компоненты сборки клапана в

отдельном мешке, снабженном меткой

коленвал,

поршни и шатуны), то головку блока

цилиндров, приводную цепь/ремень (вместе

с механизмом натяжения и промежуточными

шкивами и крышками), то головку блока

цилиндров, поддон, масляный насос и

приводную цепь также необходимо будет

снять со старого двигателя.

Если

запланирована полная переборка,

двигатель следует разбирать в данном

ниже порядке:

Впускной

и выпускной коллекторы (см. Раздел 4).

Приводная

цепь, звездочки и механизм натяжения.

' Головка

блока цилиндров.

Маховик/приводной

диск.

Поддон.

Масляный

насос.

Сборки

поршней/шатунов (Гпава 12).

Коленвал

(Глава 10).

Перед

началом переборки убедитесь, что

под рукой есть все необходимые

инструменты.

Головка

блока цилиндров -

демонтирование

U.

В

продаже есть новые и восстановленные

головки блока цилиндров. Для ее

демонтирования и осмотра требуются

некоторые специальные инструменты,

кроме того, сменные части не всегда

есть в продаже. Поэтому, иногда приобрести

восстановленную головку иногда

целесообразнее, чем перебирать

старую. Для работы потребуются

съемники пружин клапанов.

Снимите

головку блока цилиндров как описано

в Разделе 2А.

Снимите

впускной и выпускной коллекторы (см.

Раздел 4)

Снимите

распредвалы и гидравлические

толкатели (Раздел 2А).

Открутите

от головки блока цилиндров свечи

зажигания.

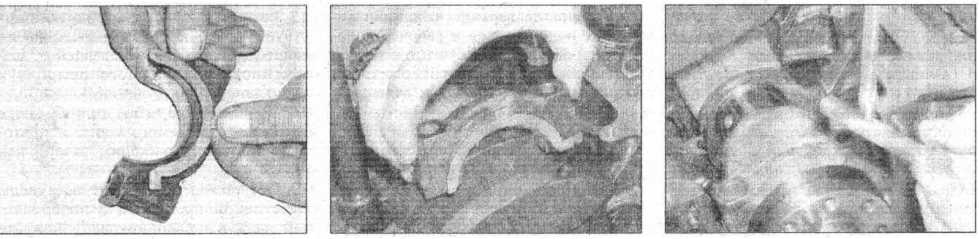

С

помощью съемников поочередно сожмите

пружину каждого клапана, так чтобы

можно было снять сухари клапанов.

Выпустите пружину и снимите ее опору

и саму пружину (см. иллюстрации). Если

под действием съемника опора пружины

не освободила сухари клапана, мягко

ударьте по съемнику сверху легкой

киянкой. Это освободит опору пружины.

С

помощью плоскогубцев или специального

инструмента аккуратно извлеките

маслосъемный колпачок шгока клапана

из верхней части направляющей, затем

снимите нижнюю опору пружины (см.

иллюстрации).

Извлеките

клапан из камеры сгорания (см.

иллюстрацию).

Существенно

необходимо хранить каждый клапан

вместе с сухарями, пружиной и ее опорами,

чтобы не перепутать компоненты.

Складывайте клапаны и их компоненты

вместе в порядке, соответствующем

установке, помещая их в отдельные

маркированные мешки (см. иллюстрацию).

Головка

блока цилиндров и клапаны - чистка

и осмотр

Полная

очистка головки блока цилиндров и

компонентов клапана с последующим

детальным осмотром

позволит

вам решить, какие работы необходимо

выполнить в течение переборки

двигателя.

Примечание:

Если двигатель был перегрет, логично

предположить, что головка блока

цилиндров деформирована. Внимательно

проверьте это.

Чистка

Счистите

следы старой прокладки и герметика

с головки блока цилиндров.

Счистите

нагар с камер сгорания и портов, затем

тщательно промойте головку блока

цилиндров керосином или подходящим

растворителем.

Соскоблите

толстый нагар, который возможно

сформировался на клапанах, затем с

помощью проволочной щетки снимите

нагар с головок и штоков клапанов.

Осмотр

Примечание:

Прежде чем сделать выводы о

необходимости переточки компонентов

двигателя, выполните все следующие

процедуры осмотра. Составьте список

всех компонентов, которые требуют

внимания.

Головка

блока цилиндров

Внимательно

осмотрите головку на наличие трещин

и других повреждений, а также на

признаки утечек охлаждающей жидкости.

При обнаружении трещин, замените

головку блока цилиндров.

Поставив

линейку на ребро, щупом проверьте,

не деформирована ли посадочная

поверхность головки (см.

86

Снятие

и переборка двигателя

7.6

С помощью линейки и щупа проверьте

контактную с прокладкой поверхность

головки на деформацию

иллюстрацию).

Если поверхность деформирована, ее

можно отшлифовать при условии, что

высота головки при этом не уменьшиться

чрезмерно (см. Спецификации).

Осмотрите

седла клапанов в каждой из камер

сгорания. Если они чрезмерно

изъязвлены коррозией, потрескались

или прогорели, их необходимо заменить

или переточить (обращайтесь к

специалисгу по переборке двигателя).

Если коррозия на них незначительна,

ее можно снять притиркой головки и

седла мелкозернистой пастой, как

описано ниже. Если седла клапанов

были переточены, убедитесь, что глубина

выемки клапана (измеряется между

поверхностью уплотнения головки

блока цилиндров и центром головки

клапана), не вышла за рамки указанных

в Спецификациях предельных значений.

Проверьте

направляющие втулки клапана на наличие

признаков износа, вставив в каждую

соответствующий клапан и попытавшись

сместить его по горизонтальной оси.

Если клапан смещается незначительно,

это вполне допустимо. Если смещение

кажется чрезмерным, снимите клапан.

Измерьте диаметр штока клапана (см.

ниже) и замените клапан, если он изношен.

Если шток клапана не изношен, значит

изношена направляющая втулка и втулки

необходимо заменить. Замена направляющих

втулок должна быть поручена специалисту,

т.к. для этого требуются специальные

инструменты.

При

замене направляющих втулок переточка

или шлифовка седел клапанов должна

выполняться только после установки

втулок.

Осмотрите

рабочие поверхности подшипников

распредвала в головке блока цилиндров

и крышках подшипников на наличие

повреждений и признаков износа.

Если подшипники чрезмерно изношены,

проконсультируйтесь с дилером

Mercedes-Benz

относительно

дальнейших действий. Клапаны

Предупреждение:

Выпускные клапаны на большинстве

двигателей заполнены натрием, чтобы

улучшить теплообмен.

7.12

Измерьте диаметр штока клапана

Натрий

- высоко реактивное вещество, способное

воспламениться или даже взорваться

при контакте с водой (включая водяные

пары в воздухе). Поэтому клапаны нельзя

просто выбросить. Проконсультируйтесь

по поводу их утилизации с дилером

Mercedes-Benz.

Осмотрите

головку каждого клапана на наличие

коррозии, прогоревшие места, трещины

и признаки общего износа, и проверьте

шток клапана на наличие царапин и

выработанных мест. Вращая клапан,

осмотрите его на наличие признаков

деформации. Осмотрите на признаки

коррозии и чрезмерного износа торец

штока каждого клапана. Замените все

поврежденные или изношенные клапаны.

Если

состояние клапана кажется

удовлетворительным, измерьте: диаметр

штока клапана в нескольких местах

с помощью микрометра (см. иллюстрацию).

Существенное различие полученных

результатов указывает на износ штока

клапана. При обнаружении какого-либо

из перечисленных выше повреждений,

замените клапан.

Если

клапаны не повреждены, их следует

притереть к седлам, чтобы гарантировать

герметичность их прилегания. Если

имеется незначительная коррозия седла,

или если оно было переточено, для

притирки используйте только

мелкозернистую шлифовальную пасту.

Грубая шлифовальная паста должна

использоваться только когда седло

сильно прогорело или глубоко

изъедено; в этом случае головку блока

цилиндров и клапаны необходимо

показать эксперту, который решит,

стоит ли притирать клапаны, или даже

менять клапан или вставку седла (где

возможно).

Притирка

клапанов выполняется следующим образом.

Разместите головку блока цилиндров

вверх дном на верстаке, подложив под

каждый конец деревянный брусок,

чтобы штоки клапанов не касались

верстака.

Нанесите

пасту (соответствующего сорта) для

притирки клапанов на поверхность седла

клапана, установите специальную

присоску на головку клапана. Вращая

клапан туда-сюда на пол-оборота, притрите

головку клапана к седлу, иногда

поднимая кла

7.15

Отшлифуйте клапан с помощью специальной

присоски

пан,

чтобы перераспределить шлифовальную

пасту (см. иллюстрацию). Если под головкой

клапана поместить слабую пружину, это

значительно облегчит работу.

Если

используется грубая шлифовальная

паста, притирайте клапан до тех пор,

пока на седле и на самом клапане не

образуется тусклая матовая ровная

поверхность, затем сотрите используемый

состав, и повторите процесс с

мелкозернистым составом. Когда

поверхности седла и клапана приобретут

ровный светло-серый цвет, притирку

можно закончить. Не притирайте

клапаны дольше, чем необходимо, это

может привести к нежелательному

углублению седла в головку блока

цилиндров.

Когда

все клапаны будут притерты, перед

сборкой головки блока цилиндров

аккуратно смойте все следы шлифовальной

пасты, используя керосин или

подходящий растворитель. Компоненты

клапанов

Осмотрите

пружины клапанов на наличие повреждений

и цветных пятен, а также измерьте

их свободную длину и сравните полученный

результат с данными, приведенными

в Спецификациях. Если необходимо,

замените пружины. Где регламентированные

данные отсутствуют, сравните каждую

из пружин с новым компонентом.

Установите

каждую пружину на ровную поверхность

и проверьте их на деформацию с помощью

уголка. Если какая-либо пружина

повреждена, искривлена, или ослабла,

приобретите полный набор новых

пружин. Если производится полная

переборка двигателя, рекомендуется

заменить пружины независимо от их

состояния.

Замените

маслосъемные колпачки штоков клапанов,

независимо от их состояния.

Гидравлические

толкатели

См.

Раздел 2А.

Головка

блока цилиндров -

сборка

Примечание:

Приобретите новые маслосъемные

колпачки штоков клапанов.

Снятие

и переборка двигателя

87

8.1

Смажьте штоки клапанов, прежде чем

вставлять их в головку

8.5

Установите сухари клапана

9.1а

Открутите болты ... 9.1Ь... и снимите из

картера пластину масло

уловителя

Смажьте

штоки клапанов и вставьте клапаны

каждый в прежнее седло (см. иллюстрацию).

Если устанавливаются новые клапаны,

вставьте их в те седла, к которым они

притирались.

Установите

нижние опоры пружин.

Работая

на первом клапане, обмакните новый

маслосъемный колпачок в свежее моторное

масло. Новые колпачки обычно

снабжаются защитными втулками,

которые должны быть установлены на

верхний участок штоков клапанов,

чтобы канавки сухарей клапанов не

повредили колпачки. Если такие втулки

отсутствуют, обмотайте конец штока

тонкой липкой лентой. Аккуратно

установите колпачок на клапан и на

направляющую, стараясь не повредить

его. С помощью подходящего гнезда

насадите колпачок на направляющую

(см. иллюстрации). Снимите втулку/липкую

ленту со штока клапана.

Установите

пружину клапана, затем установите

ее верхнюю опору. На

Сборка

поршня/шатуна -

снятие

8.3Ь

... затем смажьте маслом

лосъемный

колпачок ...

Снимите

головку блока цилиндров, поддон и

масляный насос как описано в Разделе

2 А. Где имеется, открутите болты и

снимите из картера пластину маслоуловителя

(см. иллюстрации).

Проведите

ногтем по стенке цилиндра, чтобы

проверить, имеется ли в верхней части

хода поршня выступ, образованный

износом. Если таковой обнаружится,

снимите его специальной разверткой,

чтобы избежать повреждения поршневых

колец во время снятия поршня. Наличие

выступа указывает на чрезмерный

износ стенок цилиндра.

Проверьте

шатуны и их крышки на наличие меток,

чтобы не перепутать их при установке.

И на шатунах, и на крышках должен быть

указан номер цилиндра (на стороне,

обращенной к впускному коллектору).

Обратите внимание, что цилиндр №1

расположен около приводной цепи.

Если метки отсутствуют, нанесите их,

используя молоток и пробойник, или

же краску, на плоскую обработанную

поверхность компонентов на какой-

нибудь одной стороне (запишите для

себя на какой).

Точно

так же проверьте, есть ли на головках

поршней метки направления. Стрелка на

каждой головке должна указывать в

сторону приводной цепи. Иногда эта

метка может быть закрыта нагаром, в

этом случае очистите головку поршня,

чтобы уточнить наличие метки. Если

стрелка стерлась за счет износа,

нанесите метку на головку поршня

самостоятельно. Не наносите на

поршень глубоких царапин, однако

проследите за тем, чтобы метка была

хорошо видна.

Проверните

коленвал, чтобы вывести поршни №№

1 и 4 (4-х цилиндровые двигатели) или

№ 1 (5-ти цилиндровый двигатель) в

НМТ (нижнюю мертвую точку).

Открутите

болты крышки шатунного подшипника

№ 1. Снимите крышку и удалите нижний

вкладыш под

8.3а

Установите защитную втулку на шток

клапана ...

8.3с

... и насадите его на направляющую втулку

клапана ,i

двигателях,

где пружина сведена на конус, ориентируйте

ес большим диаметром к седлу клапана.

Установите

съемник и сожмите пружину клапана,

затем установите сухари клапана в

выемку в штоке (см. иллюстрацию).

Выпустите съемник, затем повторите

процедуру на оставшихся клапанах.

Подоприте

головку блока цилиндров деревянными

брусками и пристукните по торцу

штока каждого клапана молотком, проложив

между ними дощечку. Это позволит

отрегулировать положение компонентов

клапанного механизма.

Установите

свечи зажигания (см. Раздел 1).

Установите

гидравлические толкатели и распредвалы

как описано в Разделе 2 А.

Установите

впускной и выпускной коллекторы (см.

Раздел 4).

Установите

головку блока цилиндров (Раздел

2А).

88

Снятие

и переборка двигателя

10.6

Снимите крышку коренного подшипника

№ 3 и его вкладыши

шипника.

Если вкладыши подшипника не требуют

замены, скрепите крышку и вкладыш

липкой лентой.

Рукояткой

молотка протолкните поршень вверх и

снимите его из цилиндра. Снимите

вкладыш подшипника и прикрепите

его липкой лентой к шатуну для

сохранности.

Наживите

болты крышки шатуна - это поможет

сохранить компоненты сборки вместе и

не перепутать их при установке.

На

4-х цилиндровых двигателях снимите

таким же образом сборку поршня №

4.

Проверните

коленвал так, чтобы вынести в НМТ

оставшиеся поршни, и снимите их как

описано выше.

Коленвал

- снятие

Снимите

поддон, кожух газораспределительной

цепи, саму цепь, звездочку коленвала

и маховик/приводной диск как описано

в Разделе 2А.

Открутите

от блока цилиндров болты кожуха заднего

сальника коленвала. Снимите прокладку.

Снимите

поршни и шатуны как описано в Главе 9.

Если поршни/шатуны не нуждаются в

обслуживании/замене, нет необходимости

снимать головку блока цилиндров,

или выталкивать поршни из цилиндров.

Поршни необходимо только сместить,

так чтобы они отошли, от шеек коленвала.

Проверьте

осевой зазор коленвала (см. Главу 13),

затем действуйте следующим образом.

На

4-х цилиндровых двигателях крышки

коренных подшипников коленвала

должны быть пронумерованы от 1 до 5 (на

стороне впускных клапанов), начиная

от приводной цепи. На двигателях с 5

цилиндрами крышки коренных подшипников

должны быть пронумерованы точно так

же, но от 1 до 6. Если крышки подшипников

не имеют меток, нанесите их сами с

помощью пробойника. Запишите для

себя на какой стороне вы поставили

метки, чтобы обеспечить правильность

последующей установки.

11.1а

Открутите болты кронштейна насоса

рулевого усилителя от левой стенки

блока цилиндров

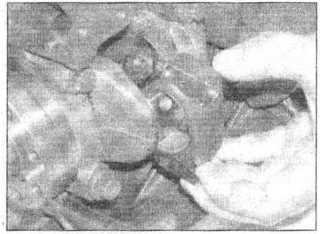

Открутите

болты крепления крышек коренных

подшипников и снимите каждую крышку

(см. иллюстрацию). Удалите нижние

вкладыши подшипников и прикрепите

их липкой лентой к соответствующим

крышкам для сохранности.

Снимите

нижние половины упорных шайб

регулировки осевого зазора с крышки

соответствующего подшипника, пометив

для себя их положение:

4-х

цилиндровый двигатель - центральный

(№ 3) коренной подшипник.

Двигатель

с 5 цилиндрами коренной подшипник

№4.

Поднимите

коленвал из картера.

Извлеките

верхние вкладыши подшипников из

блока цилиндров и прикрепите их

липкой лентой к соответствующим

крышкам для сохранности. Снимите

верхние половины упорных шайб, запомнив

их расположение.

Блок

цилиндров/картер -

чистка

и осмотр

Чистка

Снимите

с блока все внешние компоненты,

кронштейны и электрические

выключатели/датчики (см. иллюстрации).

Обратите внимание на положение

кронштейна насоса усилителя рулевого

управления - между ним и кожухом

приводной цепи должен иметься зазор

в 5.0 мм, чтобы можно было установить

насос. Для полной чистки необходимо

удалить заглушки рубашки охлаждения.

Высверлите в заглушках маленькое

отверстие, затем вставьте в него

само- нарезающий винт. Захватите винт

плоскогубцами и вытяните заглушку. В

качестве альтернативы используйте

скользящий молоток..

Счистите

с блока цилиндров/картера все следы

прокладки, следя за тем, чтобы не

повредить поверхности.

Где

имеются, снимите заглушки смазочных

каналов, при сборке двигателя

используйте новые заглушки.

Если

картер сильно загрязнен, очистите

его паром.

По

окончании паровой обработки прочистите

все смазочные отверстия и

11.1Ь

Снимите кронштейн маслоотделителя с

левой стенки блока цилиндров

смазочные

каналы еще раз. Промойте все внутренние

каналы теплой водой. Тщательно высушите

картер и нанесите тонкий слой масла

на все контактные поверхности, чтобы

предотвратить развитие коррозии.

Смажьте маслом стенки цилиндров.

Рекомендуется ускорить просушку

блока, используя сжатый воздух.

Продуйте им все смазочные отверстия и

каналы.

Предупреждение:

При работе со сжатым воздухом

защищайте глаза очками.

Если

картер не очень загрязнен, очистите

его горячей мыльной водой с помощью

жесткой щетки. Не жалейте сил и времени,

выполните работу качественно.

Независимо от выбранного метода

очистки, очень тщательно прочистите

все смазочные отверстия и каналы и

хорошо просушите все компоненты.

Смажьте стенки цилиндров как описано

выше, чтобы предотвратить развитие

коррозии.

Тде

имеются, снимите из блока цилиндров

масляные жиклеры поршней для чистки.

На двигателях поздних моделей для

этого требуется специальный

инструмент, поэтому работа должна быть

поручена специалисту (см. иллюстрацию).

Чтобы снять жиклер на двигателях

ранних моделей, открутите болт

крепления, удалите кольцевое

уплотнение (где имеется) и извлеките

жиклер из блока цилиндров (см.

иллюстрацию). Замените все поврежденные

жиклеры, проверьте, не засорены ли

жиклеры и смазочные каналы.

11.7а

Масляный жиклер поршня на двигателе

поздней модели

Снятие

и переборка двигателя

89

11.7Ь

Снимите масляный жиклер поршня (ранние

модели)

Все

нарезные отверстия должны быть

прочищены, что обеспечит точность

затяжки при сборке. Чтобы очистить

и восстановить резьбу, пропустите

по ней метчик подходящего размера (см.

иллюстрацию). Если есть возможность,

продуйте резьбовые отверстия сжатым

воздухом.

Убедитесь,

что все отверстия в блоке цилиндров

сухие.

Покройте

контактные поверхности новых

заглушек подходящим герметиком и

установите их в блок цилиндров.

Где

необходимо, установите новые заглушки

смазочных каналов.

Если

двигатель не будет собран сразу же,

закройте его большим полиэтиленовым

пакетом, чтобы сохранить чистоту.

Предварительно смажьте все контактные

поверхности и стенки цилиндров как

описано выше, чтобы предотвратить

развитие коррозии.

Осмотр

Осмотрите

блок цилиндров/картер на наличие трещин

и коррозии. Проверьте целостность

резьбы в нарезных отверстиях. Если

имелась внутренняя утечка охлаждающей

жидкости, поручите специалисту по

переборке двигателя проверить блок

цилиндров/картер специальным

оборудованием. Если обнаружатся

дефекты, устраните их, если возможно,

или замените сборку.

Осмотрите

стенки каждого цилиндра на наличие

царапин и насечек. Проверьте наличие

в верхней части цилиндров выступа,

образованного износом.

Если

под рукой есть необходимая измерительная

аппаратура, измерьте диаметр каждого

цилиндра в верхней части (сразу под

выступом, образованный износом), а

также в центре и у основания по осям,

параллельным оси коленвала.

Затем

измерьте диаметр в тех же трех местах,

но по перпендикулярной оси. Сравните

результаты с данными, приведенными в

Спецификациях. Если есть какое-либо

сомнение относительно состояния

цилиндров, обратитесь за советом к

дилеру Mercedes-Benz.

Если

износ цилиндров превышает предельно

допустимое значение или

11.8

Восстановите и очистите резьбу,

используя метчик

если

стенки цилиндров покрыты многочисленными

царапинами и задирами, то цилиндры

нужно переточить, что должно быть

поручено специалисту. .После этого

придется установить новые поршни

соответствующего ремонтного размера.

Обратите внимание, что размер

поршней/цилиндров указаны на головках

поршней и на смежной поверхности блока

цилиндров.

Осмотрите

верхнюю поверхность блока цилиндров

на наличие повреждений. Поставьте

линейку на ребро и с помощью щупа

проверьте, не деформирована ли

посадочная поверхность блока. Если

поверхность деформирована, ее можно

отшлифовать при условии, что высота

блока при этом не уменьшиться чрезмерно

(см. Спецификации).

По

окончании осмотра блока цилиндров/картера,

установите компоненты, удаленные

в пункте 1. При установке кронштейна

маслоотделителя используйте новую

прокладку (см. иллюстрацию).

Сборка

поршня/шатуна -

чистка

и осмотр

Чистка

Чтобы

можно было произвести осмотр сборок

поршней/шатунов, их необходимо очистить

и удалить с поршней кольца.

Аккуратно

снимите сгарые кольца с головки поршня.

При этом можно использовать два-три

старых щупа (см. иллюстрацию). Будьте

осторожны, не поцарапайте поршень

концами коль-

12.2

Снимите поршневые кольца с помощью

щупа

11.19

При установке кронштейна маслоотделителя

используйте новую прокладку

ца.

Кольца очень хрупкие и могут сломаться,

если их слишком сильно разжать.

Обратите внимание, что третье кольцо

может содержать расширитель (средняя

часть маслосъемного кольца).

Обязательно снимите кольца с головки

поршня. Храните каждый набор колец

вместе с поршнем, если старые кольца

не требуют замены. Обратите внимание

на ориентацию каждого кольца, чтобы

обеспечить правильность последующей

установки.

Счистите

с головки поршня все следы нагара. Для

этого можно использовать проволочную

щетку или кусок мелкой наждачной

шкурки.

Удалите

нагар из кольцевых канавок в поршне,

используя половинку старого кольца.

Будьте осторожны, не поцарапайте

поршень.

После

удаления нагара очистите сборку

поршня/шатуна керосином или подходящим

растворителем и тщательно высушите

ее. Убедитесь, что возвратные смазочные

отверстия в кольцевых канавках не

забиты.

Осмотр

Если

поршни и стенки цилиндров не повреждены

и не изношены чрезмерно и если блок

цилиндров не требует переточки,

можно установить прежние поршни.

Измерьте диаметр поршней и убедитесь,

что он не выходит за рамки предельно

допустимых значений (см. Спецификации).

Если зазор между поршнем и стенкой

цилиндра чрезмерен, блок будет нужно

переточить и установить новые поршни

и кольца. Обычно образуется вертикальный

износ на поверхностях осевого

давления поршня, и наблюдается

незначительное ослабление верхнего

кольца в канавке. При сборке двигателя

обязательно должны использоваться

новые поршневые кольца. Обратите

внимание, что* ремонтные размеры поршней

и цилиндров указаны на головках

поршней и на смежной поверхности

блока цилиндров.

Внимательно

осмотрите каждый поршень на наличие

трещин вокруг юбки, вокруг отверстий

поршневого пальца и между кольцевыми

канавками.

Проверьте,

нет ли на юбке порш

![]()

90

Снятие

и переборка двигателя

12.13а

Отожмите отверткой стопорные кольца

...

ня

царапни и потертостей, в головке поршня

- отверстий, а в крае головки поршня -

выгоревших мест. Если юбка поцарапана,

двигатель перегревался и/или были

неправильно отрегулированы топливная

смесь/момент зажигания. Тщательно

проверьте системы смазки и охлаждения.

Прогоревшие пятна на стенках поршней

указывают на прорыв газов. Отверстия

в головке поршня и выгоревшие участки

в ее крае указывают на неправильную

регулировку топливной смеси/момента

зажигания (преждевременное зажигание,

детонация). Если обнаружилось любое из

перечисленных повреждений, выявите

точно их причину и устраните ее.

Точечная

коррозия поршня указывает на то,

что в камеру сгорания и/ или картер

просочилась охлаждающая жидкость.

Найдите и устраните причину этого,

иначе новые поршни вскоре тоже будут

повреждены.

Купите

новые поршни.

Осмотрите

каждый шатун на наличие повреждений

(например, трещин вокруг подшипников).

Убедитесь, что шатун не погнулся.

Повреждение шатунов маловероятно,

если двигатель не перегревался и не

произошло его заклинивание. Детальная

проверка сборки шатуна может быть

выполнена только специалистом,

оснащенным необходимым оборудованием.

В

иоршни установлены пальцы плавающего

типа, зафиксированные в рабочем

положении двумя стопорными кольцами.

Поршни могут быть отделены от шатунов

следующим образом.

С

помощью маленькой отвертки отожмите

стопорные кольца и вытолкните

поршневой палец рукой (см. иллюстрации).

Нанесите на поршень и шатун метки,

чтобьГ обеспечить правильную сборку.

Выбросьте стопорные кольца - они

подлежат замене.

Осмотрите

поршневой палец и втулку верхней

головки шатуна на наличие повреждений

и признаков износа. Поршневой палец

должен сидеть во втулке шатуна без

значимого зазора. Износ можно

компенсировать,

12.1

ЗЬ ... затем вытесните поршневой палец

и отделите шатун

поручив

специалисту заменить палец и втулку.

Сами

шатуны обычно не нуждаются в замене

(если не произошло заклинивания или

чего-либо подобного). Осмотрите шатуны

и если она деформированы, поручите

их более детальный осмотр специалисту.

Оемагрите

все компоненты и приобретите

необходимые новые детали. Если куплены

новые поршни, они будут снабжены

поршневыми пальцами и стопорными

кольцами. Стопорные кольца могут

также быть куплены отдельно.

Поместите

поршень на шатун следующим образом:

метка шатуна и монтажные канавки

вкладышей подшипника должны быть

на стороне впускных клапанов, стрелка

на головке поршня должен быть

направлена к приводной цепи.

Нанесите

на поршневой палец небольшое

количество чистого моторного масла.

Вдавите его в поршень через верхнюю

головку шатуна. Убедитесь, что

поршень поворачивается на шатуне

свободно, затем закрепите поршневой

палец двумя новыми стопорными

кольцами. Убедитесь, что каждое стопорное

кольцо правильно встало в канавке в

поршне.

Коленвал

- осмотр

Проверка

осевого зазора коленвала

Боковой

люфт проверяется на установленном

в блок цилиндров коленвале.

Проверьте

боковой люфт, установив микрометр

таким образом, чтобы он касался торца

коленвала. Сместите коленвал до упора

в одну сторону, а затем установите

микрометр на ноль. Подтолкните коленвал

в другую сторону и определите боковой

люфт. Результат сравните с указанным

в Спецификациях значением, после

чего определите, требуются ли новые

упорные шайбы (см. иллюстрацию).

Обратите внимание, что все упорные

шайбы должны иметь одинаковую

толщину (см. Спецификации).

13.2

Проверьте осевой люфт коленвала с

помощью микрометра

Если

микрометра нет, можно использовать

щуп. Сначала подтолкните коленвал

к маховику, затем щупом измерьте зазор

между перемычкой шейки коренного

подшипника № 3 и упорной шайбой на 4-х

цилиндровом двигателе, или между

перемычкой шейки коренного подшипника

№ 4 и упорной шайбой на 5-ти цилиндровом

двигателе.

Осмотр

Очистите

коленвал керосином или подходящим

растворителем, высушите его сжатым

воздухом. Убедитесь, что смазочные

отверстия не засорены.

Предупреждение:

При работе со сжатым воздухом одевайте

защитные очки.

Проверьте

состояние коренных и шатунных шеек.

Если

шатунный подшипник изношен при

работе двигателя чувствуется детонация

(особенно заметна на малых оборотах),

которая сопровождается потерей

давления масла.

При

износе коренного подшипника ощущается

сильная вибрация двигателя, кроме

того, возникает нехарактерный

грохот, и то, и другое равномерно

усиливается при увеличении частоты

вращения двигателя. При этом также

наблюдается падение давления масла.

Проверьте

шейки, проведя пальцем по полированной

рабочей поверхности. Если чувствуется

шероховатость, коленвал необходимо

переточить (если возможно) или

заменить.

После

переточки коленвала проверьте,

чтобы не было заусенцев вокруг

смазочных отверстий. Удалите заусенцы

мелким напильником и полностью очистите

смазочные отверстия как описано

выше.

С

помощью микрометра измерьте диаметр

коренных и шатунных шеек (см. иллюстрацию).

Выполните измерения в нескольких

точках вокруг каждой шейки, чтобы

выявить ее возможную овальность.

Сделайте по измерению у концов шейки,

около противовесов, чтобы определить,

не сведена ли шейка на конус.

Снятие

и переборка двигателя

91

13.10

Измерьте диаметр шатунной шейки

микрометром

Проверьте

состояние контактных с сальниками

участков на обоих концах коленвала.

Если они выработаны или повреждены,

новые сальники будут повреждены

при сборке двигателя, а, следовательно,

будут протекать. Возможно, шейку на

торце в&иа удастся переточить -

обратитесь в автосервис.

Если

шейки коленвала ранее не были переточены,

возможно коленвал удастся восстановить

и установить вкладыши ремонтного

размера (см. Главу 17). Если вкладышей

увеличенного размера нет, и коленвал

износился выше указанных пределов,

его необходимо заменить.

Проконсультируйтесь на станции

Mercedes-Benz

или

у специалиста по ремонту двигателя.

При

наличии центрирующего подшипника

входного вала трансмиссии в торце

коленвала, проверьте его состояние,

при необходимости замените.

Коренные

и шатунные подшипники, болты крепления

крышек - осмотр

Вкладыши

подшипников

1

Не смотря на то, что вкладыши I

подшипников

заменяются в процессе [ проведения

капитального ремонта I

двигателя

в обязательном порядке, не i

следует

сразу выбрасывать старые. Е Прежде

рекомендуется провести ана- I

лиз

их состояния, который может дать I ценную

информацию о состоянии дви- I

гателя.

Вкладыши имеют градацию по I

толщине.

[

2 Выход из строя подшипников слу- I чается

из-за недостатка смазки, попа- I дания

в них грязи или посторонних I

частиц,

перегрузок двигателя и корро- I зии (см.

иллюстрацию). Независимо I

от

причины, приведшей к неисправио- L

сти

подшипников, ее следует устра- I

нить

до начала сборки двигателя.

I

3 При осмотре вкладышей извлеки- В

те

их из постелей в блоке цилиндров/ I

картере двигателя, нижних головках |

шатунов и коренных и шатунных

крышках,

затем разложите на поверх- k

ности

верстака в том порядке, в каком К они

были установлены на вале. Это

даст

Вам возможность сравнить проблемы,

связанные с подшипниками с проблемами

шеек вала. Не прикасайтесь к

поверхностям вкладышей в ходе проверки

их состояния пальцами, т.к. это может

легко привести к появлению царапин

на подшипниковых поверхностях.

Грязь

и посторонние частицы могут попадать

в двигатель различными путями. Они

могут быть оставлены там в процессе

сборки или попасть через фильгры или

систему вентиляции картера. В

результате эти частицы неизбежно

попадают в моторное масло и вместе

с ним - в подшипники. Часто в подшипниках

можно обнаружить металлические

частицы, образованные в процессе

механической обработки двигателя

или в ходе нормального его износа.

Частицы абразива иногда остаются

в двигателе после его восстановления,

особенно в случае небрежного отношения

к чистке компонентов. Независимо

от источника попадания в двигатель,

посторонние частицы часто вкрапляются

в мягкий материал поверхностей

вкладышей, где их легко заметить.

Крупные частицы обычно не задерживаются

во вкладыше, а оставляют на его

поверхности и поверхности соответствующей

шейки вала глубокие царапины и

задиры. Лучшей профилактикой такого

рода дефектов является добросовестное

отношение к процедурам чистки всех

компонентов двигателя и выполнение

его сборки в условиях безукоризненной

чистоты. Кроме того, не следует забывать

регулярно и часто производить смену

моторного масла и масляного фильтра.

Недостаток

смазки может иметь несколько

взаимосвязанных причин. Сюда входят:

чрезмерный перегрев (вызывающий

истончение смазочного слоя),

перегрузки двигателя (вызывающие

вытеснение масла с подшипниковых

поверхностей) и утечки масла (которые

происходят вследствие чрезмерности

зазоров в подшипниках, износа

масляного насоса, или слишком больших

оборотов двигателя). Блокировка

маслотоков, которая чаще всего происходит

вследствие смещения масляных отверстий

в стыке двух компонентов, также

приводит к прекращению смазывания

и выходу подшипников из строя. Когда

причиной неисправности подшипников

является недостаток смазки, происходит

вытирание ИХ

материала

или выжимание мягкого материала

вкладышей из подложек. Температура

в этом случае может повышаться до таких

значений, чго подложки вкладышей

изменяют свой цвет, принимая голубую

окраску.

Существенное

воздействие на состояние подшипников

оказывает также и манера вождения.

Движение с

низкой

скоростью при полностью открытой

дроссельной заслонке приводит к

очень значительному повышению

нагрузки на подшипники, что влечет за

собой вытеснение смазочной пленки из

зазоров подшипников. Это ведет к

появлению во вкладышах тонких прещин

(усталостная деформация). Обычно при

этом происходит растрескивание

вкладыша на отдельные части, которые

Постепенно вырываются из подложки.

Регулярные

поездки йа короткие расстояния приводят

к коррозии подшипников вследствие

недостаточною прогрева двигателя,

который является причиной образования

конденсата и коррозионных газов. Это

приводит к скоплению в моторном масле

кислот и шлама. При попадании такого

масла в подшипники кислота приводит

к быстрой коррозии их материала.

Неправильная

установка вкладышей при сборке

двигателя также ведет к выходу

подшипников из строя. Слишком туго

установленные подшипники образуют

недостаточный зазор, что ведет к

масляному голоданию. Грязь и

посторонние частицы, попавшие при

сборке между вкладышем и постелью

подшипника, приводят к появлению

на вкладыше точек возвышения, что

является причиной скорого развития

дефекта.

Не

прикасайтесь ни к каким подшипниковым

поверхностям при сборке пальцами,

т.к. имеется риск оцарапать поверхность

вкладыша или занести в подшипник грязь.

Как

уже было сказано ранее в этой Главе,

вкладыши подшипников следует менять

после каждого их снятия во время

капитального ремонта двигателя.

14.2

Типичные дефекты вкладышей

«УСТАЛОСТЬ»

НЕПРАВИЛЬНАЯ

УСТАНОВКА ВКЛАДЫШЕЙ

ЧРЕЗМЕРНЫЙ

ИЗНОС

да

ВЕРХНИЙ

СЛОЙ СТЕРТ СО ВСЕЙ ПОВЕРХНОСТИ ВКЛАДЫША

РАДИАЛЬНАЯ

ДОРОЖКА

ВКЛАДЫШ

СВЕДЕН НА КОНУС

СТЕРТ

ВЕРХНИЙ СЛОЙ

УГЛУБЛЕНИЯ

И РАКОВИНЫ

ВКЛАДЫШ

ПОЦАРАПАН ИНОРОДНЫМИ ЧАСТИЦАМИ

БЛЕСТЯЩИЕ

(ОТШЛИФОВАНЫЕ

УЧАСТКИ)

НЕДОСТАТОК

СМАЗКИ

expert22

для

http://rutracker.org

![]()

92

Снятие

и переборка двигателя

14.12

Измерьте длину болта крышки коренного

подшипника

Болты

крышек коренных подшипников

Для

определения пригодности болтов

крепления крышек коренных подшипников

к повторному использованию

рекомендуется измерить их длину;

однако, все же предпочтительнее

заменить все болты.

Измерение

проводится от основания головки

болта до края стержня (см. иллюстрацию).

Если длина болта превышает приведенный

в Спецификациях предел, болты следует

заменить.

Болты

крышек шатунных подшипников

Для

определения пригодности болтов

крепления крышек шатунных подшипников

к повторному использованию

рекомендуется измерить их длину;

однако, все же предпочтительнее

заменить все болты.

выбейте

болты из шатунов.

Измерьте

длину болтов от основания головки

до края стержня. Если длина болта

превышает приведенный в Спецификациях

предел, болты следует заменить.

Двигатель

-

последовательность

сборки

Перед

началом сборки удостоверьтесь, что

в наличии имеются все необходимые

сменные компоненты и инструмент.

Внимательно изучите описание

предстоящих процедур, подготовив

себя к работе. В дополнение к обычному

набору инструмента и материалам

для проведения сборки двигателя

понадобится также подходящий герметик

для уплотнения сопрягаемых поверхностей.

С.

целью экономии времени и минимизации

проблем производи те сборку двигателя

в следующем порядке:

Коленвал

(Глава 17).

Шатунно-поршневые

группы (Глава

18).

Масляный

насос.

Поддон.

Маховик/приводной

диск.

Головка

цилиндров.

Приводная

цепь,

натяжитель

и звездочки.

16.5

Измерение зазора разреза поршневого

кольца

И)

Внешние компоненты двигателя.

На

данном этапе все компоненты двигателя

должны быть абсолютно чистыми и сухими,

а все их дефекты устранены; компоненты

должны быть разложены на верстаке или

в индивидуальных контейнерах в

идеально чистом месте.

Поршневые

кольца -

установка

Перед

установкой новых поршневых колец

необходимо проверить ^зазоры разреза

колец.

Разложите

сборки поршней/шатунов и наборы

новых колец на чистой рабочей поверхности

так, чтобы связанные компоненты

располагались вместе. Поместите

блок цилиндров на верстак, так чтобы

получить доступ к верхней части и

основанию цилиндров.

Вставьте

верхнее кольцо в первый цилиндр и

выровняйте его положение, легко нажав

на него головкой поршня. Кольцо

должно встать у основания цилиндра,

около нижней фаницы хода поршня.

Обратите внимание, что верхнее и

второе компрессионные кольца разные.

Второе кольцо легко определить по

ступеньке на нижней поверхности.

Измерьте

зазор, вставив щуп в разрез.

Повторите

процедуру, но установив кольцо

вверху канала цилиндра, на верхнем

пределе хода (см. иллюстрацию),

сравните полученные значения с

данными, приведенными в Спецификациях.

Если

зазор слишком мал (что маловероятно

при использовании фирменных колец

Mercedes-Benz),

его

нужно увеличить, иначе торцы кольца

после нагрева во время работы двигателя

упрутся друг в друга, что приведет

к поломке. Аккуратно сточите концы

кольца мелким напильником, зажав

напильник в тисках, губки которых

снабжены мягкими накладками. Стачивайте

только торцевую поверхность концов

кольца.

При

установке новых поршневых колец

маловероятно, что зазор разреза

будет слишком большой. Если же

16.10

Установка расширителя маслосъемного

кольца

зазоры

слишком большие, проверьте, правильно

ли выбраны кольца для вашего двигателя

и для конкретного размера канала

цилиндра.

Повторите

процедуру проверки для каждого кольца

в первом цилиндре, а затем - для колец

в оставшихся цилиндрах. Не перепутайте

кольца, поршни и цилиндры.

Когда

все зазоры будут проверены, кольца

можно установить на поршни.

Начните

установку с самой нижней канавки

(маслосъемное кольцо). Сначала вставьте

расширитель, а затем - кольцо,

развернув его разрез на 180° от разреза

расширителя. Проследите за

правильностью ориентации колец при

установке - метка ТОР должна быть

сверху (см. иллюстрацию). Разрезы

верхнего и второго компрессионных

колец разверните на 120° в каждую сторону

от разреза маслосъемного кольца.

Но убедитесь, что ни один из разрезов

не помещен поверх отверстия поршневого

пальца.

Примечание:

Строго следуйте инструкциям,

напечатанным на упаковке набора

колец

- различные

изготовители могут определять свою

процедуру установки. Не перепутайте

верхнее и второе компрессионные кольца,

они имеют различный профиль.

Коленвал

-

установка и проверка зазоров в коренных

подшипниках

Подбор

новых вкладышей

При

установке прежнего коленвала новые

вкладыши должны быть того же размера,

что и старые.

Если

коленвал был переточен, необходимо

установить вкладыши ремонтного

размера. Эти вкладыши можно спросить

у специалиста, который занимался

ремонтом Вашего двигателя.

Проверка

зазоров в коренных подшипниках

Зазор

можно проверить с применением старых

вкладышей. Однако, предпочтительно

использовать новый набор, так как

полученные результа

![]()

93

17.5

Убедитесь, что язычок на вкладыше

подшипника (отмечен стрелкой) вошел в

выемку в крышке

ты

будут более точными в определении

износа шеек коленвала.

Очистите

вкладыши с обратной стороны, и их

посадочные места в блоке цилиндров

и. крышках коренных подшипников.

Разместите

вкладыши в постелях картера и крышек

(см. иллюстрацию). Старайтесь не касаться

рабочей поверхности вкладыша

пальцами. Если для проверки используются

старые вкладыши, устанавливайте их

строго на те места, где они стояли до

снятия. Обратите внимание, что

вкладыши со смазочными канавками

вставляются в блок цилиндров, а без

канавок - в крышки.

Зазор

можно измерить одним из двух способов.

Первый

метод (потребуются внутренние

микрометры или штангенциркуль) -

установите крышки коренных подшипников

на блок цилиндров со вкладышами в

рабочем положении. Зажмите болты

крепления крышек регламентированным

моментом затяжки и измерьте диаметр

отверстия, образованного каждой

парой вкладышей (внутренний диаметр

подшипника). Измерьте диаметр каждой

шейки коленвала и вычтите его из

внутреннего диаметра подшипника.

Полученный результат равен рабочему

зазору коренного подшипника.

Второй

(и более точный) метод состоит в

использовании специального изделия

Plastigauge.

В

комплект изделия входит шкала и

пластичные нити круглого сечения.

Процедура с использованием Plastigauge

выполняется

следующим образом.

17.10

Положите Plastigauge

на

шейку коренного подшипника коленвала

Установите

верхние вкладыши коренных подшипников

в рабочее положение и аккуратно

опустите в картер коленвал. Не используйте

никакой смазки, шейки коленвала и

вкладыши должны быть абсолютно чистыми

и сухими.

Отрежьте

несколько кусков нити Plastigauge

подходящего

размера (они должны быть немного короче

ширины коренных подшипников) и

поместите по куску на каждую шейку

(см. иллюстрацию).

Установите

крышки коренных подшипников с

вкладышами в рабочее положение, и

зажмите болты крепления как описано

позже в этой Главе. Следите за тем,

чтобы не потревожить Plastigauge,

и

не проворачивайте коленвал в течение

этого действия.

Снимите

крышки коренных подшипников, стараясь

не тревожить Plastigauge.

Приложите

шкалу на упаковке к деформировавшейся

нити. Рабочий зазор указан на шкале

(см. иллюстрацию). Сравните полученный

результат с данными, приведенными

в Спецификациях.

Если

зазор слитком велик, установлены

вкладыши неподходящего размера, или

они чрезмерно изношены (если повторно

используются старые вкладыши).

Прежде чем решить, что коленвал изношен,

убедитесь, что между вкладышами

подшипника и крышками или блоком при

измерении зазора не попали грязь или

масло. Если один конец нити Plastigauge

шире

другого, шейка коленвала возможно

сведена на конус.

17.13

При измерении ширины раздавленного

Plastigauge

используйте

шкалу на упаковке

Е

ели величина зазора не соответствует

норме, обращайтесь за консультацией

по подбору вкладышей и возможности

дальнейшего ремонта к специалистам

на станции.

Если

необходимо, приобретите вкладыши

требуемого copra,

и

повторите проверку рабочего зазора

как описано выше.

Осторожно

соскоблите все следы пластичной

проволоки с поверхностей шеек и

подшипников. Действуйте для этого

лучше всего нопгем или куском

картона/старой кредитной карточки

и старайтесь не повредить поверхности.

Окончательная

установка коленвала

Примечание:

При

установке коленвала рекомендуется

использовать новые болты крепления

крышек коренных подшипников.

Аккуратно

извлеките коленвал из блока цилиндров.

Где

необходимо, убедитесь в том, что масляные

жиклеры установлены в блок цилиндров.

Разместите

вкладыши в постелях, как описано ранее.

Если при сборке используются новые

вкладыши, удалите с них защитную

смазку. Протрите вкладыши и шатуны

плотной тканью. Обильно смажьте

постели вкладышей в блоке цилиндров

и крышках (см. иллюстрации).

Установите

верхние половины упорной шайбы на

соответствующие места в блоке цилиндров

(см. иллюстрацию):

17.21

Установите верхние половины упорной

шайбы

17.20а

Разместите вкладыши в постелях

картера...

17.20Ь

...и смажьте их моторным маслом Снятие

и переборка двигателя

Снятие

и переборка двигателя

94

Снятие

и переборка двигателя

17.22

Опустите коленвал в картер

17.24а

При установке упорной полушайбы на

крышку зафиксируйте ее небольшим

количеством смазки

4-цилиндровые

двигатели - центральный коренной

подшипник (М3);

5-цилиндровые

двигаЫели - коренной подшипник (№4).

Убедитесь,

что шайбы обращены смазочными

канавками от шейки коленвала.

Опустите

коленвал в картер (см. иллюстрацию).

Смажьте

нижние вкладыши ко

ренных

подшипников в крышках. Проследите,

чтобы установочные выступы на

вкладышах вошли в соответствующие

выемки в крышках (см. иллюстрации). »

Установите

крышки на свои места в картер, следите

за правильностью их ориентации. Не

забудьте поставить половины упорной

шайбы на соответствующей крышке

(см. иллюстрации).

Слегка

смажьте резьбу болтов, затем вставьте

болты в крышки (см. иллюстрации). Где

необходимо, про

17.23а

Разместите коренные вкладыши в 17.23Ь

...и смажьте их моторным маслом крышках...

17.24Ь

Установка крышки коренного подшипника

№3

следите

за тем, чтобы кронштейн приемной

трубки масляного насоса располагался

на соответствующих болтах, как было

отмечено перед снятием. 11а этом этапе

зажмите болты вручную.

Постепенно

зажмите болты крышек усилием затяжки,

регламентированным Спецификациями,

начиная с крышки центрального подшииника.

Затяжку проводите в две стадии (см.

иллюстрации).

Убедитесь

в том, что коленвал свободно вращается.

Установите

новый задний сальник коленвала в кожух,

затем установите кожух, используя

новую прокладку или посадив его на

герметик (в зависимости от модели).

Установите

шатунно-поршне;вые группы (см. Главу

18).

Установите

маховик/приводной диск, звездочку

коленвала, приводную цепь, крышку цепи

и поддон.

17.25а

Слегка смажьте болты крышки коренного

подшипника...

Шатунно-поршневые

группы