- •Раздел 5. Поворотные гидродвигатели

- •Тема 11. Назначение, принцип действия, основные параметры

- •Раздел 6. Направляющая гидроаппаратура

- •Тема 12. Назначение и основные параметры

- •Раздел 7. Регулирующая аппаратура

- •Раздел 8. Гидроемкости

- •Раздел 9. Кондиционеры рабочей жидкости

- •Тема 16. Фильтры

- •Тема 17. Теплообменники

- •Раздел 10. Вспомогательное гидрооборудование

- •Тема 19. Трубопроводы и соединительная арматура

- •Тема 20. Соединительная арматура

- •Раздел 11. Уплотнительные устройства

- •Раздел 12. Шум и вибрации в гидроприводе

- •Тема 22. Шум в гидроприводе. Способы снижения шума

- •Раздел 13. Расчет и проектирование гидропривода

- •Тема 23. Принципиальные схемы гидрофицированных машин

- •Тема 24. Расчет мощности и подачи насосов

- •Тема 25. Расчет потерь давления в гидросистеме

- •Тема 26. Расчет кпд гидропривода машины

- •Заключение

- •Библиографический список

Раздел 9. Кондиционеры рабочей жидкости

Тема 16. Фильтры

Самоходные машины, особенно землеройные, работают на открытом воздухе в условиях повышенной запыленности. Абразивные частицы (кварцевый песок, полевой шпат и др.) проникают в гидросистему через воздушный фильтр и уплотнители штоков гидроцилиндров, а также при дозаправках рабочей жидкостью и ремонте. Кроме того, рабочая жидкость в процессе эксплуатации загрязняется продуктами износа деталей гидрооборудования. Таким образом, в рабочей жидкости всегда присутствуют в определенном количестве твердые механические примеси (загрязнения).

Попадая в зону трения, абразивные частицы способствуют интенсивному разрушению трущихся деталей и, в конечном итоге, приводят к преждевременному выходу из строя гидрооборудования. Установлено, что увеличение загрязненности жидкости в четыре раза снижает долговечность гидрооборудования в два раза. Наиболее подвержены воздействию абразивных частиц насосы и гидромоторы. Отсутствие или недостаточная эффективность фильтра сокращает срок службы насосов в 10 - 12 раз.

Самыми опасными частицами для направляющей и регулирующей гидроаппаратуры являются также частицы, размер которых составляет 75% (и более) зазора в подвижных соединениях. Для насосов и гидродвигателей наиболее опасными являются крупные частицы, так как интенсивность износа прямо пропорциональна размеру частиц.

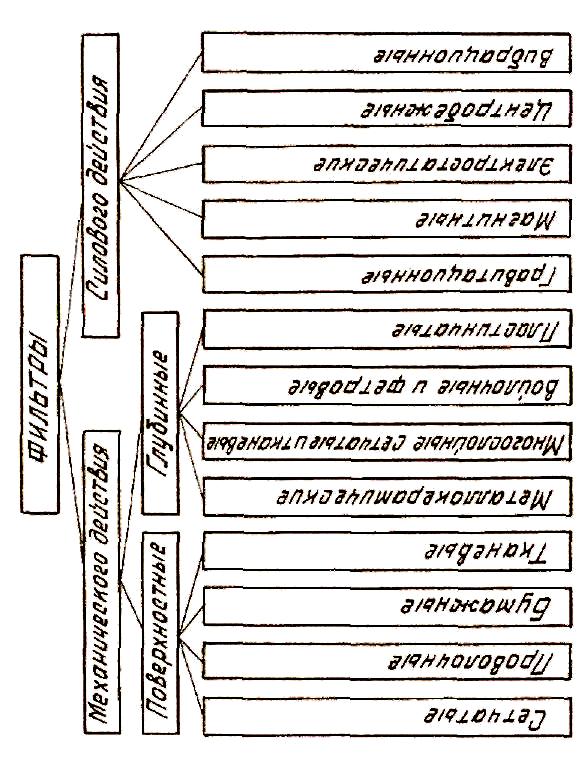

Для очистки рабочей жидкости от механических примесей в гидроприводе машин применяют различные фильтрующие устройства (фильтры). На рис. 45 приведена классификация фильтров. По способу удаления механических примесей фильтры подразделяются на два класса: фильтры механического действия и фильтры силового действия.

По характеру задержания абразивных частиц фильтры механического действия делятся на поверхностные и глубинные (объемные). К поверхностным фильтрам относятся сетчатые, проволочные, бумажные и тканевые, то есть такие фильтры, у которых задержание примесей происходит на поверхности фильтроэлемента. К глубинным фильтрам относятся металлокерамические, многослойные сетчатые и тканевые, войлочные и пластинчатые, то есть фильтры, в которых механические примеси задерживаются в объеме фильтроэлемента.

Процесс очистки рабочей жидкости в фильтрах силового действия основан на удалении механических примесей, имеющих больший удельный вес, чем фильтруемая жидкость, воздействием одного из силовых полей. В зависимости от вида силового поля фильтры делятся на гравитационные (отстойники), магнитные, электростатические, центробежные и вибрационные.

В принципе любой из указанных выше способов фильтрации может быть применен в гидроприводе самоходных машин. Однако наибольшее распространение в связи с простотой конструкции, удобством эксплуатации и возможностью многократного использования получили фильтры механического действия с сетчатым и бумажным фильтроэлементами. Достаточно широко применяются магнитные фильтры, гравитационная фильтрация с периодическим сливом отстоя, реже используются центробежные фильтры. В идеальном случае следует применять каскадную фильтрацию с использованием многих последовательно установленных фильтров, начиная с фильтров грубой до самой мелкой очистки. Это позволит существенно повысить долговечность гидрооборудования и сократить отказы гидропривода.

Основными параметрами фильтров являются условный проход Dу, номинальное давление Риом и номинальная тонкость фильтрации. Требования к тонкости фильтрации повышаются с увеличением номинального давления. Например, для гидроприводов с номинальным давлением 16 - 25 МПа тонкость фильтрации должна быть 10 - 25 мкм, а для гидроприводов с Рном 8 - 14 МПа – 25 – 40 мкм.

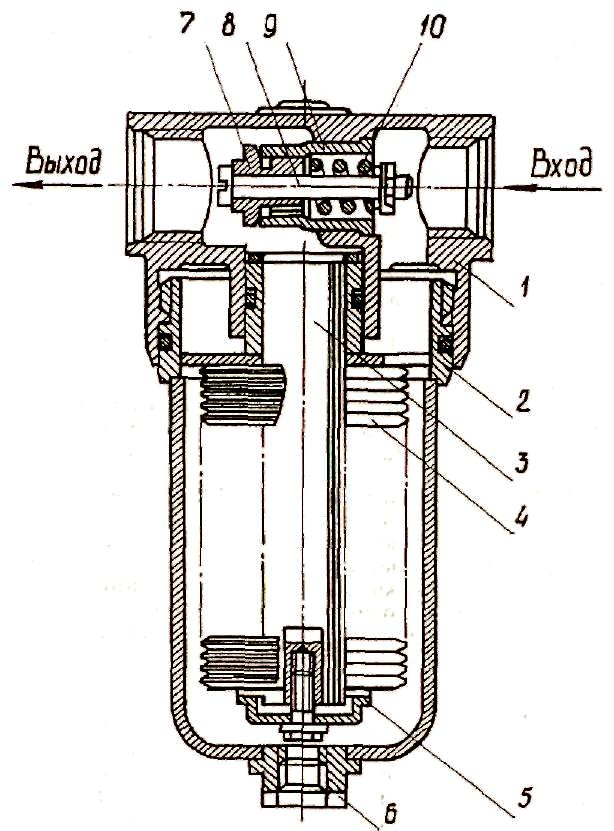

Рисунок 46 – Конструкция линейного фильтра: 1 - крышка; 2 - стакан; 3 - стержень; 4 - комплект сетчатых фильтров; 5 – болт; 6 - пробка; 7 - клапан; 8 – винт; 9 - втулка; 10 – пружина.

Существующие унифицированные фильтры не всегда позволяют достичь требуемой тонкости фильтрации. Обозначение фильтров на чертеже приведено на плакатах.

В гидроприводах самоходных машин применяют в основном линейные фильтры (ОСТ 22-883-75, ТУ 22-4974-81, ТУ-22-4163-78 или ТУ 22-5530-83) с бумажным или сетчатым фильтроэлементом, обеспечивающим тонкость фильтрации 25 и 40 мкм. Технические характеристики линейных фильтров приведены в табл. 45.

Унифицированные линейные фильтры обозначаются следующим образом: первая цифра обозначает конструктивное исполнение (1 - одинарный, 2 - сдвоенный), вторая - тип фильтроэлемента (1 - бумажный, 2 - сетчатый), третья и четвертая цифры - условный проход, а последние две - тонкость фильтрации, буквы после цифр указывают климатическое исполнение по ГОСТ 15150-69. Например, линейный одинарный фильтр с бумажным фильтроэлементом, условным проходом 32 мм, тонкостью фильтрации 40 мкм для районов с умеренным климатом обозначается так: 1.1.32 – 40 У. На рис. 46 приведена конструкция линейного фильтра.

В процессе эксплуатации гидропривода происходит загрязнение фильтроэлементов, что увеличивает сопротивление потоку жидкости. При значительной или полной закупорке фильтроэлемента возможно разрушение его под действием давления жидкости в сливной, подпиточной или напорной линии. Поэтому во всех фильтрах установлен переливной клапан, который срабатывает при давлении 0,35 МПа (линия подпитки 1,0, а напорная линия 21 МПа), жидкость, минуя фильтроэлемент, поступает в гидробак, линию подпитки или напорную линию гидросистемы. Переливной клапан срабатывает и при незагрязненном фильтре, когда вязкость жидкости превышает 600·10-6 м2/с. Это происходит при низких температурах рабочей жидкости. С целью контроля давления перед фильтром необходимо устанавливать манометр на давление 1 МПа (сливная линия), 2 МПа (подпиточная линия) и 25 МПа (напорная линия), это позволит оператору своевременно осуществить замену бумажного или промывку сетчатого фильтроэлемента.

Таблица 45 – Технические характеристики линейных фильтров.

Параметры |

Типоразмер |

|||||||

1.1.32-25 |

1.1.50-25 |

1.1.32-25И |

1.1.50-25ИЗ |

1.1.25-25/16 |

1.1.32-25/16 |

1.1.20-10/200 |

1.1.25-10/200 |

|

Условный проход, мм |

32 |

50 |

32 |

50 |

25 |

32 |

20 |

25 |

Гидролиния установки |

Сливная |

Сливная |

Сливная |

Сливная |

Подпитка |

Подпитка |

Напорная |

Напорная |

Номинальный поток через фильтр при вязкости рабочей жидкости (20-30)10-6 м2/с, л/мин |

100 |

250 |

100 |

250 |

63 |

100 |

63 |

100 |

Номинальное давление, МПа |

0,63 |

0,63 |

0,63 |

0,63 |

1,6 |

1,6 |

20 |

20 |

Номинальный перепад давления при номинальном потоке и вязкости рабочей жидкости не более 30·10-6 м2/с, МПа |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

- |

- |

Перепад давления на фильтре при открывании переливного клапана, МПа |

0,35 |

0,35 |

0,35 |

0,35 |

1,0 |

1,0 |

21 |

21 |

Масса сухого фильтра, кг |

10 |

20 |

10 |

20 |

7,5 |

9,0 |

16 |

16 |

Устанавливают фильтры на сливной линии перед гидробаком, а подпиточные и напорные фильтры после насоса подпитки или основного насоса. Их располагают в вертикальном положении стаканом вниз, так, чтобы ось штуцеров была выше уровня рабочей жидкости в баке не менее чем на 50 мм. Для удобства обслуживания при замене фильтроэлементов необходимо под фильтром иметь свободное пространство не менее 150 мм.

Гидравлические аккумуляторы

Гидроаккумуляторы предназначены для накопления энергии рабочей жидкости, находящейся под давлением, с целью последующего использования ее в гидроприводе. Основными параметрами гидроаккумуляторов являются номинальное давление и номинальная вместимость. Условное графическое обозначение их приведено на плакатах.

Гидроаккумуляторы применяются для выполнения следующих функций:

- являются вспомогательным источником энергии, накопляя ее в период останова или реверса гидродвигателей, а затем использования энергии в нужный момент;

- используются в качестве аварийного источника энергии для торможения груза или машины при обрыве напорного трубопровода;

- компенсируют температурные колебания объема и утечки рабочей жидкости в замкнутых и закрытых гидроприводах;

- гасят высокочасточные пульсации давления, возникающие при работе насосов;

- амортизируют гидравлические удары, вызванные быстрым переключением гидроаппаратуры или внезапным торможением движущихся масс.

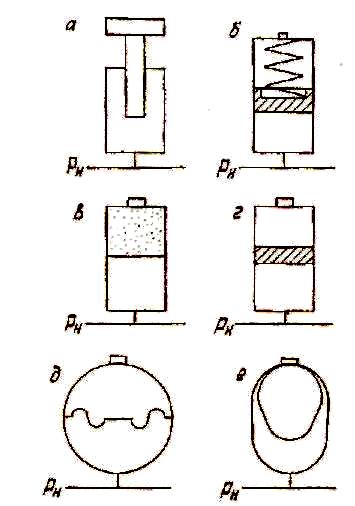

По принципу действия и конструктивной схеме гидроаккумуляторы (рис. 47) делятся на грузовые, пружинные и пневмогидравлические. Причем последние бывают без разделения сред, с поршневым разделением сред, мембранные и баллонные. В грузовых аккумуляторах аккумулирование происходит за счет потенциальной энергии груза, в пружинных - за счет сжатия пружины, а в пневмогидравлических - за счет сжатия газа или воздуха. Пневмогидравлические аккумуляторы без разделения сред по габаритам компактнее, чем аккумуляторы, в которых среды разделены, но имеют существенный недостаток - в них происходит насыщение жидкости газом, который ухудшает динамику гидропривода и вызывает кавитацию.

Следует

отметить, что в

гидроприводе самоходных

машин

гидравлические аккумуляторы используются

крайне редко.

Поэтому

они

не

унифицированы и не выпускаются серийно.

Заводы-изготовители

гидрофицированных

машин

при

необходимости проектируют и

изготавливают гидроаккумуляторы своими

силами.

Такое

положение можно объяснить

только

недостаточным уровнем

развития

гидропривода.

Во многих случаях они могли бы успешно

применяться,

так как позволяют уменьшить

мощность

и

подачу

насоса,

избежать

перегрева рабочей жидкости и повысить

надежность гидрооборудования.

Следует

отметить, что в

гидроприводе самоходных

машин

гидравлические аккумуляторы используются

крайне редко.

Поэтому

они

не

унифицированы и не выпускаются серийно.

Заводы-изготовители

гидрофицированных

машин

при

необходимости проектируют и

изготавливают гидроаккумуляторы своими

силами.

Такое

положение можно объяснить

только

недостаточным уровнем

развития

гидропривода.

Во многих случаях они могли бы успешно

применяться,

так как позволяют уменьшить

мощность

и

подачу

насоса,

избежать

перегрева рабочей жидкости и повысить

надежность гидрооборудования.

Рисунок 47 – Схемы гидроаккумуляторов: а - грузовой; б - пружинный; в - пневмогидравличсский без разделения сред; г - поршневое разделение сред; д - мембранный; с – баллонный.