- •Министерство образования и науки рф

- •Курсовая работа

- •Содержание работы:

- •Лист задания

- •Тгд расчет гтд

- •3.2 Пункты проверки расчета

- •4.1 Расчет компрессора

- •4.2 Расчет турбины компрессора

- •4.3 Проверка напряженного состояния рабочей лопатки последней ступени тк

- •Распределение параметров по ступеням компрессора.

- •Распределение полной температуры

- •2.31 Осевая ширина направляющего аппарата:

- •2.32 Осевой зазор

- •5.3 Расчет турбины в программе turbin.Exe

- •Cхема проточной части

- •Описание Устройство и работа двигателя.

- •Назначение и устройство турбины.

- •Основные элементы турбины.

- •Список литературы.

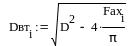

4.3 Проверка напряженного состояния рабочей лопатки последней ступени тк

4.3.1 Необходимо определить температуру неохлаждаемой лопатки последней ступени ТК:

4.3.2 По ![]() выбирается

материал:

выбирается

материал:

ЭИ 388 ![]()

4.3.3 Напряжение растяжения от центробежных сил в корневом сечении лопатки:

![]() ,

,

где кф=0.6 – коэффициент формы пера лопатки

4.3.4 Коэффициент запаса прочности:

![]()

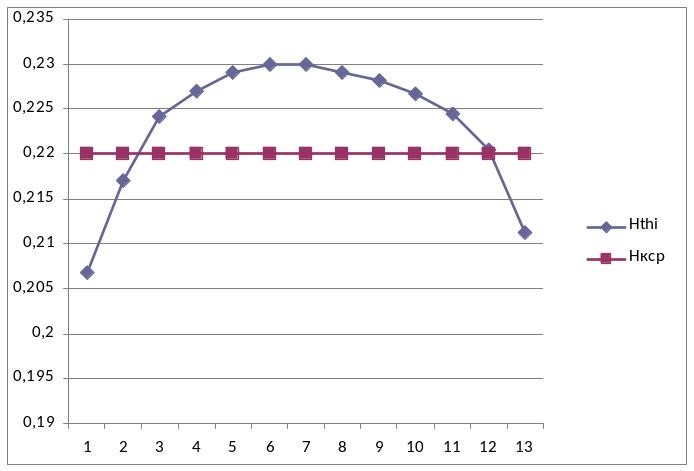

Распределение параметров по ступеням компрессора.

Абсолютная величина

работы сжатия в ступени зависит от

температуры на входе в ступень, то

сравнивать нагрузку ступеней по работе

практически не возможно. Поэтому

целесообразно распределять по ступеням

коэффициент теоретического напора

![]() .

.

![]()

![]() ,

,

![]() .

.

где

![]()

Действительная работа i - ой ступени компрессора определяется следующим образом:

![]() ,

где

,

где

![]() - окружная скорость

- окружная скорость

Дж |

,

Суммарная действительная работа компрессора определяется как сумма работ каждой ступени:

![]() ,

,

![]()

Распределение коэффициента полезного действия

КПД первой ступени снижается по сравнению со средним значением – это объясняется повышенным уровнем неравномерности на входе в компрессор. А относительное снижение КПД последней ступени объясняется усилившимся влиянием радиальных зазоров на коротких лопатках.

![]() ,

,

![]() ,

,

![]() .

.

|

,

Распределение полной температуры

|

По полученным значениям проверим температуру за последней ступенью. Она должна с приемлемой точностью совпадать с температурой за компрессором Тк.

Тк = 604.147K

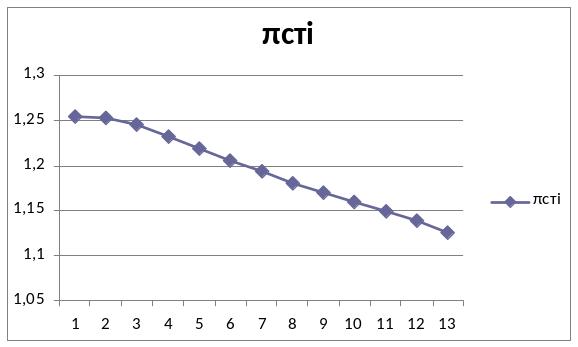

Р![]() аспределение

степени повышения давления

аспределение

степени повышения давления

1,253995457 |

1,253175363 |

1,245223116 |

1,23220252 |

1,219049826 |

1,205919521 |

1,193072373 |

1,180739505 |

1,169675775 |

1,158896494 |

1,148507789 |

1,138049206 |

1,125323935 |

|

Выполним проверку. Суммарная степень повышения давления в компрессоре, равная произведению степеней повышения давления всех ступеней должна с приемлемой точностью совпадать с заданным значением.

∑πст = 10,000

πк = 10,000

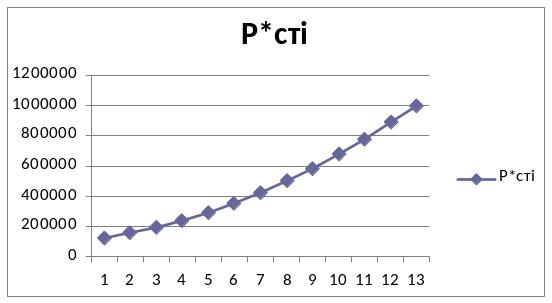

Распределение полного давления по ступеням

![]() ,где

,где

![]() .

.

|

Расчет параметров компрессора на среднем диаметре.

5.2.1 Распределение осевых составляющих приведенной скорости по проточной части:

![]() ,

,

![]()

Принимаем:

λ1аi |

0,55 |

0,526 |

0,503 |

0,48 |

0,45 |

0,43 |

0,41 |

0,386 |

0,36 |

0,34 |

0,316 |

0,293 |

0,27 |

λ2ai |

0,53 |

0,506 |

0,483 |

0,46 |

0,436 |

0,41 |

0,39 |

0,36 |

0,34 |

0,32 |

0,296 |

0,27 |

0,25 |

где

![]() .

.

Найдём осевые скорости. Для проверки можно воспользоваться следующими равенствами: для первых ступеней С1а = 140...230 м/с, а для последних ступеней С1а = 80...140 м/с.

Тогда осевые составляющие абсолютных скоростей на входе в рабочее колесо для каждой ступени:

![]()

![]() ,

,

177,33 |

176,12 |

174,33 |

171,86 |

168,73 |

164,93 |

160,48 |

155,40 |

149,72 |

143,46 |

136,63 |

129,26 |

121,30 |

осевые составляющие абсолютных скоростей на выходе из направляющего аппарата для каждой ступени:

170,88 |

169,43 |

167,40 |

164,70 |

161,34 |

157,32 |

152,65 |

147,36 |

141,48 |

135,024 |

128, |

120,44 |

112,32 |

![]()

![]()

5.2..2 Распределение степени реактивности:

|

0,5 |

0,5 |

0,5 |

0,51 |

0,52 |

0,53 |

0,54 |

0,55 |

0,56 |

0,57 |

0,58 |

0,59 |

0,6 |

5.2.3 Назначаем

коэффициент расхода, учитывающий

радиальную неравномерность поля осевых

скоростей

![]() :

:

![]()

5.2.4 Аксиальные площади сечений входа в рабочие колеса ступеней по проточной части:

,

,

|

1,304 |

1,115 |

0,955 |

0,825 |

0,721 |

0,637 |

0,57 |

0,517 |

0,4753 |

0,44 |

0,416 |

0,398 |

0,386 |

5.2.5 Диаметры проточной части:

периферии

![]() ,

,

|

1,716 |

1,674 |

1,638 |

1,609 |

1,585 |

1,567 |

1,552 |

1,540 |

1,530 |

1,523 |

1,517 |

1,513 |

1,511 |

втулки

|

1,133 |

1,217 |

1,288 |

1,347 |

1,393 |

1,431 |

1,461 |

1,484 |

1,503 |

1,518 |

1,529 |

1,538 |

1,543 |

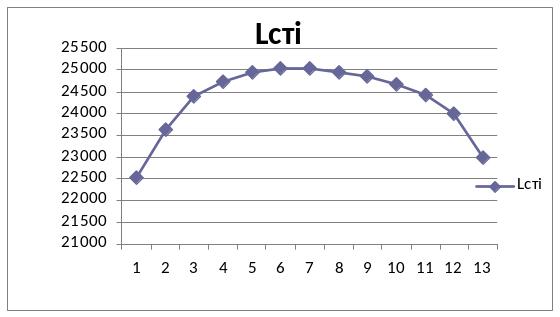

высоты лопаток рабочих колес:

h1i = 0,5 ( D1п – D1втi )

|

0,155 |

0,121 |

0,098 |

0,079 |

0,065 |

0,054 |

0,046 |

0,040 |

0,035 |

0,031 |

0,029 |

0,026 |

0,023 |

0,021 |

5.2.6 Окружная скорость на среднем диаметре:

![]() ,

,

![]() =275,39

=275,39

5.2.7 Коэффициент напора по окружной скорости на среднем диаметре:

,

,

|

0,297 |

0,312 |

0,322 |

0,326 |

0,329 |

0,330 |

0,330 |

0,329 |

0,328 |

0,326 |

0,322 |

0,317 |

0,303 |

5.2.8 Входная закрутка потока на входе в рабочее колесо:

![]() ,

,

|

96,81 |

94,80 |

93,39 |

90,07 |

86,92 |

83,98 |

81,23 |

78,65 |

76,06 |

73,60 |

71,30 |

69,32 |

68,40 |

5.2.9 Угол входа потока в рабочее колесо в абсолютном движении:

,

,

|

61,40 |

61,74 |

61,85 |

62,38 |

62,78 |

63,05 |

63,19 |

63,19 |

63,10 |

62,87 |

62,48 |

61,83 |

60,61 |

5.2.10 Критическая скорость потока на входе в ступень в абсолютном движении:

|

310,6 |

322,4 |

334,4 |

346,4 |

358,1 |

369,5 |

380,6 |

391,4 |

401,9 |

412,1 |

421,9 |

431,5 |

440,7 |

![]()

![]() ,

,

5.2.11 Приведенная абсолютная скорость на входе в ступень:

,

,

|

0,65 |

0,62 |

0,59 |

0,56 |

0,53 |

0,50 |

0,47 |

0,44 |

0,42 |

0,39 |

0,37 |

0,34 |

0,32 |

5.2.12 Окружная составляющая относительной скорости:

![]() ,

,

|

178,6 |

180,6 |

182,0 |

185,3 |

188,5 |

191,4 |

194,2 |

196,7 |

199,3 |

201,8 |

204,1 |

206,1 |

207,0 |

5.2.13 Угол набегания потока на рабочее колесо в относительном движении

,

,

|

44,82 |

44,30 |

43,79 |

42,86 |

41,86 |

40,77 |

39,59 |

38,32 |

36,93 |

35,43 |

33,82 |

32,11 |

30,39 |

5.2.14 Температура торможения на входе в рабочее колесо в относительном движении

,

,

|

299,2 |

322,2 |

346,1 |

371,3 |

396,8 |

422,4 |

448,1 |

473,7 |

499,2 |

524,6 |

549,8 |

574,7 |

598,8 |

5,2.15 Критическая скорость потока в относительном движении

![]() ,

,

|

316,5 |

328,5 |

340,4 |

352,6 |

364,5 |

376,1 |

387,4 |

398,3 |

408,9 |

419,2 |

429,1 |

438,7 |

447,8 |

5,2.16 Приведенная относительная скорость на входе в рабочее колесо

,

,

|

0,80 |

0,77 |

0,74 |

0,72 |

0,69 |

0,67 |

0,65 |

0,63 |

0,61 |

0,59 |

0,57 |

0,55 |

0,54 |

5,2.17 Аксиальные площади сечений выхода из направляющих аппаратов ступеней по проточной части:

,

,

|

1,261 |

1,073 |

0,916 |

0,788 |

0,686 |

0,605 |

0,541 |

0,490 |

0,449 |

0,417 |

0,393 |

0,376 |

0,364 |

5,2.18 Диаметры проточной части на выходе из направляющих аппаратов:

периферии

![]()

|

1,706 |

1,664 |

1,629 |

1,600 |

1,578 |

1,560 |

1,545 |

1,534 |

1,525 |

1,518 |

1,512 |

1,508 |

1,506 |

втулки

|

1,142 |

1,184 |

1,219 |

1,248 |

1,271 |

1,289 |

1,303 |

1,315 |

1,324 |

1,331 |

1,336 |

1,340 |

1,343 |

высоты лопаток направляющих аппаратов в выходных сечениях:

h2i = 0,5 ( D2п – D2втi )

|

0,282 |

0,240 |

0,205 |

0,176 |

0,153 |

0,135 |

0,121 |

0,109 |

0,100 |

0,093 |

0,088 |

0,084 |

0,081 |

5,2.19 Окружная скорость на среднем диаметре:

![]()

![]() =275,39

=275,39

5.2.20 Входная закрутка потока на выходе из направляющего аппарата

![]() ,

,

|

178,6 |

180,6 |

182,0 |

179,8 |

177,5 |

174,9 |

172,1 |

169,2 |

166,3 |

163,2 |

160,0 |

156,5 |

151,9 |

5.2.21 Угол выхода потока на направляющего аппарата в абсолютном движении

,

,

|

43,76 |

43,19 |

42,63 |

42,51 |

42,30 |

41,99 |

41,59 |

41,07 |

40,41 |

39,62 |

38,68 |

37,60 |

36,50 |

5.2.22 Критическая скорость потока в абсолютном движении на выходе из направляющего аппарата

![]() ,

,

|

322,4 |

334,4 |

346,4 |

358,1 |

369,5 |

380,6 |

391,4 |

401,9 |

412,1 |

421,9 |

431,5 |

440,7 |

449,3 |

5.2.23 Приведенная абсолютная скорость на выходе из направляющего аппарата

,

,

|

0,767 |

0,741 |

0,714 |

0,681 |

0,649 |

0,618 |

0,588 |

0,558 |

0,530 |

0,502 |

0,475 |

0,448 |

0,421 |

5.2.24 Окружная составляющая относительной скорости

![]() ,

,

|

96,8 |

94,8 |

93,4 |

95,6 |

97,9 |

100,5 |

103,3 |

106,2 |

109,1 |

112,2 |

115,4 |

118,9 |

123,5 |

5.2.25 Угол выхода потока из направляющего аппарата в относительном движении

,

,

|

60,50 |

60,80 |

60,88 |

59,91 |

58,77 |

57,46 |

55,95 |

54,25 |

52,39 |

50,31 |

48,00 |

45,40 |

42,31 |

5.2.26 Углы поворота потока в межлопаточном канале направляющего аппарата и рабочего колеса:

![]() ,

,

|

17,64 |

18,55 |

19,22 |

19,87 |

20,48 |

21,05 |

21,60 |

22,11 |

22,69 |

23,26 |

23,80 |

24,23 |

24,12 |

![]() ,

,

|

15,68 |

16,50 |

17,09 |

17,04 |

16,92 |

16,69 |

16,36 |

15,93 |

15,46 |

14,88 |

14,18 |

13,28 |

11,92 |

5.2.27 Относительные скорости на входе и выходе из ступени:

![]() ,

,

|

251,7 |

252,3 |

252,0 |

252,8 |

253,0 |

252,7 |

251,9 |

250,7 |

249,3 |

247,6 |

245,6 |

243,3 |

239,9 |

![]() ,

,

|

196,4 |

194,2 |

191,7 |

190,4 |

188,7 |

186,7 |

184,3 |

181,6 |

178,7 |

175,5 |

172,3 |

169,2 |

166,9 |

5.2.28 Абсолютные скорости на входе и выходе из ступени:

![]() ,

,

|

202,0 |

200,0 |

197,8 |

194,0 |

189,8 |

185,1 |

179,9 |

174,2 |

167,9 |

161,2 |

154,1 |

146,7 |

139,3 |

![]() ,

,

|

247,2 |

247,6 |

247,3 |

243,9 |

239,8 |

235,2 |

230,1 |

224,4 |

218,3 |

211,8 |

204,9 |

197,5 |

188,9 |

5.2.29 Назначаем распределение удлинений лопаток:

№ ступени |

|

|

1 |

3,021 |

0,5526 |

2 |

2,933 |

0,5838 |

3 |

3,013 |

0,6091 |

4 |

2,965 |

0,6258 |

5 |

2,915 |

0,6431 |

6 |

2,722 |

0,6605 |

7 |

2,550 |

0,6788 |

8 |

2,483 |

0,6982 |

9 |

2,264 |

0,7222 |

10 |

2,033 |

0,7487 |

11 |

1,898 |

0,7782 |

12 |

1,627 |

0,8083 |

13 |

1,366 |

0,8249 |

5.2.30 Осевая ширина рабочего колеса:

![]() ,

,

|

92,68 |

81,63 |

68,10 |

59,76 |

53,10 |

50,27 |

48,04 |

44,74 |

45,07 |

46,69 |

47,13 |

52,54 |

60,67 |