- •Материалы, применяемые для изготовления очковых линз

- •Оптические свойства стекла

- •Дисперсия света

- •Поликарбонат

- •Влияние показателя преломления и средней дисперсии на качество линз

- •Цветное оптическое стекло. Классификация, спектральные характеристики

- •Фотохромные материалы

- •Бифокальные линзы

- •Децентрированные линзы

- •Возможность получения призматического действия у однофокальных стигматических линз

- •Специфика изготовления очковых линз разных типов

- •Способы нанесения упрочняющих покрытий

- •Антирефлексное покрытие

- •Гидрофобные покрытия

Гидрофобные покрытия

При попадании из холода в теплое помещение очковые лин- зы сохраняют какое-то время более низкую температуру, чем тем- пература окружающей среды. Это приводит к запотеванию линз из-за конденсации влаги на их поверхности. В результате этого снижается светопропускание в линзе, что вызывает дискомфорт приношении очков. Одним из способов уменьшения запотевания линз является нанесение на линзу гидрофобных покрытий. Как правило, гидрофобные покрытия являются завершающим слоем многофункциональных покрытий. В защитных и спортивных очках

возможно совмещение упрочняющего и гидрофобного покрытия. Гидрофобные покрытия наносят методом окунания или центрифу- гирования. Принцип работы гидрофобного покрытия в условиях возможного запотевания заключается в отталкивании капель воды (рис. 22). Из-за низкой адгезии капли быстро удаляются с поверх- ности, не требуя протирания поверхности линз.

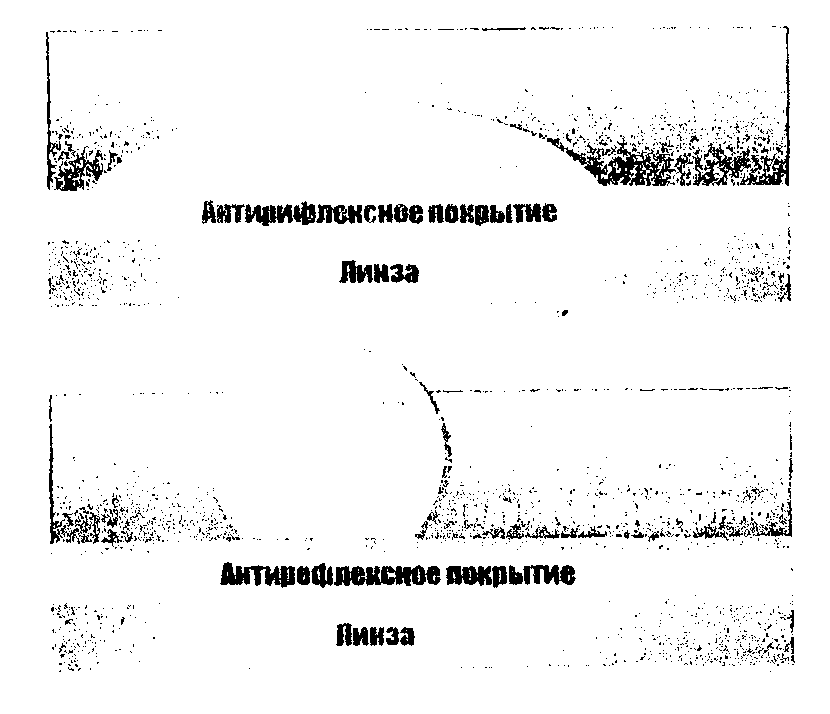

Рис. 22. Принцип работы гидрофобного покрытия Многофункциональные покрытия

В последние годы все более распространенными становятся многофункциональные покрытия. Они состоят из упрочняющего, многослойного просветляющего и гидрофобного покрытия (рис. 23).

Рис. 23. Многофункциональное покрытие

Многофункциональные покрытия для линз с различным пока- зателем преломления наносятся согласно специально разработан- ным для каждого случая технологическим процессом. При нанесе- нии таких покрытий используют дополнительный адгезионный слой, который увеличивает адгезию между слоями многофункционально- го покрытия и полимерной линзы. Некоторые производители ис- пользуют дополнительный буферный слой в структуре просвет- ляющего покрытия. В составе просветляющего покрытия может быть дополнительный антистатический слой, который снижает ве- личину и скорость накопления зарядов статического электричества.

Качественные многофункциональные покрытия позволяют сделать линзы более прозрачными, более чистыми и более долго- вечными. Применение таких покрытий, несомненно, улучшает опти- ческие и функциональные характеристики линз.

Очковая оправа предназначена для закрепления в ней очко- вых линз и правильной их установки перед глазами.

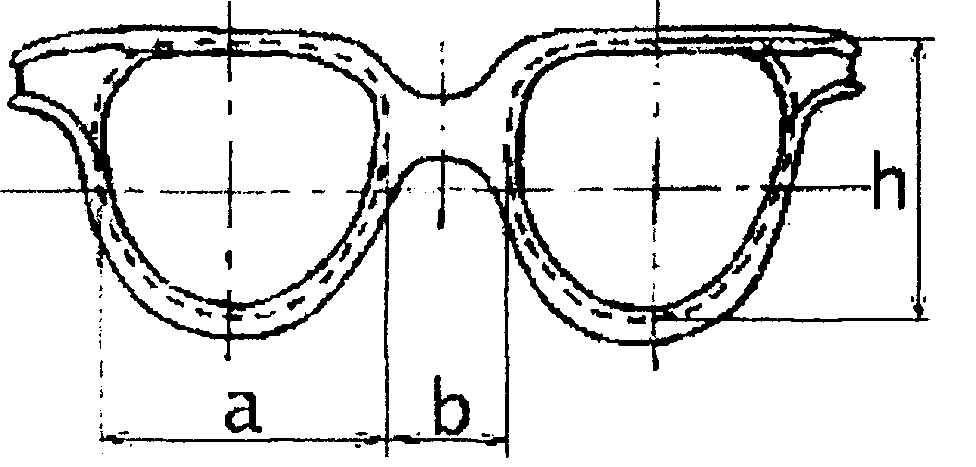

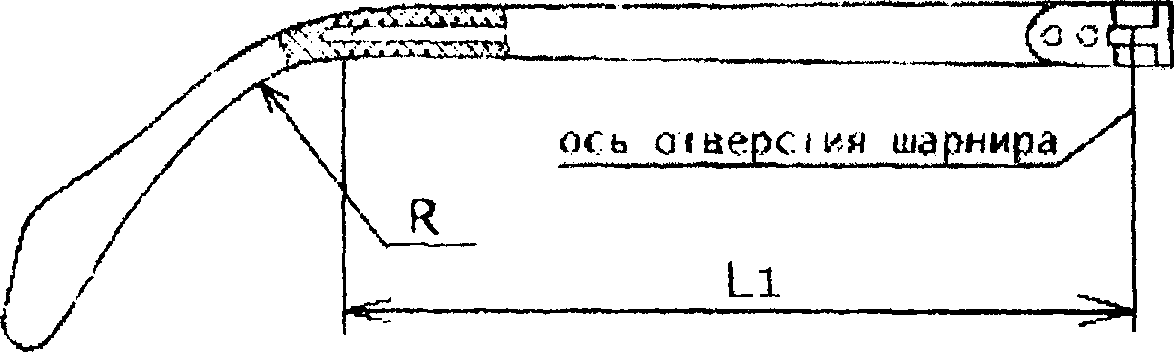

Каждая серийно изготовленная модель очковой оправы име- ет ряд типоразмеров (рис. 24): расстояние между вертикальными касательными к фацетной канавке ободка (а); минимальное рас- стояние (Ь) между вертикальными касательными к фацетным ка- навкам ободков; длина (L1) заушников от оси шарнира до начала изгиба. Сумма а и b является расстоянием между геометрическими центрами световых проемов оправы.

ОПРАВЫ КОРРИГИРУЮЩИХ очков

Рис. 24. Эскиз рамки

Рис. 25. Эскиз заушника

Оправа фиксируется на голове за счет опоры на нос и ушные раковины. Ее устойчивое положение обеспечивается правильным подбором следующих углов: угла между раскрытым до упора зауш- ником и прямой, проходящей через оси шарниров; угла наклона заушника к рамке оправы; угла между касательными, проведенны- ми к середине носоупоров.

Рамка и заушники очковой оправы соединяются между собой посредством шарнирного соединения. Оно состоит из двух створок и винта, выполняющего роль оси. На рамку устанавливается створ- ка с выступом, а на заушник - створка с пазом. Шарниры для очко- вых оправ изготавливают двух типов: накладные и гарпунные. На- кладные шарниры используются как в пластмассовых, так и в ме- таллических оправах. Они крепятся заклепками, лайкой или свар- кой. Заклепки в пластмассовых оправах проходят через расплю- щенную часть армирующего стержня и с наружной стороны зауш- ника закрываются декоративной пластиной.

В зависимости от конструкции височной части оправы приме- няются створки шарниров с горизонтальным, вертикальным или наклонным расположением отверстий под заклепки. Гарпунные шарниры используются только в пластмассовых оправах. Они кре- пятся за счет схватывания ножки с поднутрением расплавленным полимером при литье или внедрении нагретого шарнира. Примене- ние гарпунных шарниров позволяет отказаться от заклепочных со- единений. При этом улучшается внешний вид оправ, расширяются возможности для их декоративной отделки. Изменение угла накло- на заушников к рамке оправы обеспечивается в конструкции на- кладных шарниров фрезерованием створок под разными углами.

Конструкция гарпунных шарниров позволяет изменить угол наклона за счет изгиба звена створки, которая устанавливается на рамку.

Оправы разрабатываются в соответствии с ГОСТ 18491-90 «Оправы корригирующих очков». В зависимости от применяемых материалов они делятся на три типа: пластмассовые, металличе- ские и комбинированные. По типу заушников оправы бывают с же- сткими и эластичными заушниками.

Металлические оправы изготавливают из металлов и их сплавов (титан, аллюминий, нейзильбер, монель, нержавеющая сталь, мельхиор).

Для установки линз в металлическую оправу на ободках в месте крепления створки шарнира предусматривается разъем. Он замыкается с помощью резьбовой колодки и винта.

В металлических рамках переносица припаивается к обод- кам, а для придания ей жесткости дополнительно вводится верхняя перемычка.

В металлических оправах носоупоры выполняются черевице- образными из полимерных материалов.

Заушники таких оправ изготавливаются либо жесткие с пла- стмассовыми наконечниками, либо эластичные с упругими нако- нечниками. Очковые оправы при эксплуатации подвергаются раз- личным механическим воздействиям, поэтому их конструкция должна быть прочной и формоустойчивой.

Прочность соединения отдельных элементов оправы обеспе- чивает пайка. Она выполняется припоями, имеющими высокую температуру плавления (свыше 650°). Припой - это вспомогатель- ный материал, который помещают в зазор между соединяемыми деталями.

При нагревании он расплавляется, заполняя зазор между де- талями, кристаллизуется, образуя прочное соединение. При этом не происходит плавления паяемого металла, так как температура плавления припоя ниже температуры плавления деталей оправ. При изготовлении оправ применяют два типа припоев: ПСР-40, ПСР-60.

Технологический процесс пайки состоит из следующих этапов: 1) подготовка поверхности паяемого материала и припоя;

2) сборка, т.е. собственно пайка;

3) обработка паяемого соединения после пайки;

4) контроль качества полученного соединения.

К вспомогательным материалам при пайке относятся флюсы. Они служат для удаления оксидной пленки с поверхности паяемого металла и припоя и для предотвращения ее образования при пайке на воздухе.

Нагрев соединяемых деталей производится либо с помощью газовой горелки, либо - высокочастотной установки.

Пайка деталей и узлов очковых оправ осуществляется двумя методами: индукционной пайкой токами высокой частоты и кон- тактной пайкой.

При индукционной пайке токами высокой частоты подготов- ленные детали помещают в переменное поле высокой частоты, создаваемое индуктором, в результате чего деталь быстро нагре- вается.

Контактная пайка производится на контактных сварочных машинах или на специальных аппаратах. Обе соединяемые детали устанавливаются в специальном приспособлении с подведенными к каждой детали контактами.

Для обеспечения прочного соединения необходимо тщатель- но подготовить поверхности к пайке, т.е. предварительно удалить жиры, масла, грязь, окалину и толстые неметаллические, в том числе оксидные пленки, образовавшиеся в процессе химико- термической обработки, которые не могут быть удалены при пайке с помощью флюсов. Неметаллические пленки могут быть удалены механически и химически, путем травления деталей перед пайкой в специальных растворах. Составы травильных растворов и режим травления зависят от состава паяемого металла и припоя.

При эксплуатации на открытом воздухе оправы очков подвер- гаются воздействию низких и высоких температур, осадков, ульт- рафиолетовой радиации, ветровой эрозии, различных агрессивных веществ, содержащихся в загрязненной атмосфере. Кроме того, на них оказывают влияние агрессивные выделения человеческого ор- ганизма в виде кислот, щелочей, жиров, солей и т.д., отлагающиеся на поверхности оправ. Эти факторы вызывают коррозию металли-

ческих и поверхностную деструкцию пластмассовых элементов оч- ковых оправ.

Наиболее распространенный способ защиты от коррозии и деструкции - применение металлических и лакокрасочных покры- тий. Их защитное действие обусловлено двумя основными факто- рами: механической изоляцией защищаемой поверхности от внеш- ней среды и химическим или электрохимическим взаимодействием покрытия с защищаемой поверхностью.

Покрытия для очковых оправ должны обеспечивать коррози- онную защиту и обладать высоким декоративным качеством. При нанесении металлических и лакокрасочных защитно-декоративных покрытий применяют следующие технологические операции:

защита пленкой из коррозионно-стойких металлов (покрытие никелем и хромом), из благородных металлов (покрытие золо- том и его сплавами, паладием и радием); защита окисной плен- кой (анодное окисление), лакокрасочной пленкой (покрытие по- рошкообразными полимерными материалами, апофорез, пнев- мораспыление, окунание); • декоративное окрашивание (тампонажная печать, окунание).

Перед нанесением металлических и лакокрасочных покрытий необходимо поверхности деталей подвергнуть очистке, для чего применяют следующие технологические операции: химическое и электрохимическое обезжиривание и травление, обезжиривание в органических растворителях и щелочных растворах, ультразвуко- вую очистку.

Металлические покрытия в основном наносятся путем элек- тролитического осаждения коррозионно-стойкого металла или за счет создания на поверхности детали оксидной пленки. Оборудо- ванием служат гальванические ванны с электролитом. В ванне располагаются катод и анод, на которые подается напряжение.

В процессе электролиза положительно заряженные частицы металлов перемещаются к отрицательному электроду - катоду. На катоде осаждается металл и выделяется водород. Анодом являет- ся металл, соль которого находится в растворе, т.е. металл, ис- попьзуемый для покрытия деталей оправ. Катодом служат покры- ваемые детали.

Толщина покрытия невелика. Она составляет несколько де- сятков микрон. Защитно-декоративные покрытия должны быть плотными и равномерно распределяться по всей поверхности оп- равы.

Пластмассовые оправы изготавливают из термопластичных полимеров. Основным материалом является этрол (гранулирован- ный - при изготовлении оправ методом литья под давлением или листовой - при штамповке с последующим фрезерованием).

Операции технологического процесса изготовления оправы можно разделить на: заготовительные операции (резка листов эт- рола, осушка гранул), основные операции (литье под давлением, фрезерование, штамповка и т.д.), отделочные операции (окраска, нанесение покрытий, галтовка, полировка, лакировка и т.д.), сбо- рочные операции, контрольные операции (это одна из самых ос- новных операций).

Метод «литье под давлением» применяют для получения ра- мок, заушников, наконечников, носоупоров пластмассовых, комбини- рованных и металлических оправ. В качестве материалов использу- ется гранулированный полимер (этрол). Оборудованием служит термопластавтомат Он состоит из станины, механизма запирания, инжекционного узла, включающего в себя материальный цилиндр и механизм впрыска, гидропривода, пультов управления машиной, а также устройств контроля и регулирования температуры.

В загрузочный бункер автомата засыпают гранулы этрола. С помощью дозирующего устройства они передаются в материаль- ный цилиндр. Там происходит переработка гранул в жидкотекучую гомогенизированную массу. Внутри цилиндра помещен шнек, кото- рый при работе вращается и перемещается справа-налево. Снару- жи цилиндр опоясывают элементы электрообогрева, которые обес- печивают нагрев гранулированного материала до вязкотекучего состояния. При помощи шнека происходит пластификация полиме- ра, то есть выравнивание свойств и температуры расплава, удале- ние летучих соединений. Нагретый до Т=130° материал под давле- нием впрыскивается в пресс-форму. Она состоит из подвижной и неподвижной полуформ. Пресс-форма после заполнения ее мате- риалом охлаждается водой, полимер затвердевает, приобретая 66

нужную форму. После полного охлаждения изделия литьевая фор- ма раскрывается и изделие выталкивается из нее. Отливка состоит из детали, разводящего и впускного литников. Количество деталей в отливке определяется количеством мест в пресс-форме. Детали отрубают от литников в штампах.

Оправы, изготовленные данным методом имеют простую форму и недостаточно прочные в месте соединения потоков рас- плавов. Более сложную форму и высокую прочность можно обес- печить, изготавливая элементы оправы методом штамповки с по- следующим фрезерованием.

Листы пластмассы режутся на полосы определенной шири- ны. Из них вырубают заготовки рамок и заушников. Далее произво- дится фрезерование. Фрезерование сложных деталей (рамок) вы- полняют на копировально-фрезерных станках.

Станки объединяют в обрабатывающие комплексы. Каждый станок настраивается на выполнение одной операции.

Сложный профиль изделия при фрезеровании получается за счет использования высокоточных копиров и пантографа (системы продольных и поперечных рычагов, соединенных специальными осями), обеспечивающего согласованное движение копирующего штифта и инструмента.

Улучшение внешнего вида деталей оправ достигается за счет галтовки, полирования, лакировки и окрашивания.

Процесс галтовки автоматизированный, происходит в специ- альных галтовочных установках в несколько этапов, занимая около 70 часов.

При галтовке удаляется литник (излишки пластмассы, остав- шиеся на кромках деталей после литья под давлением), полируют- ся детали оправ, сглаживаются острые углы. Галтовка осуществля- ется за счет трения вспомогательных тел, изготовленных из твер- дых сортов дерева и обрабатываемых изделий при вращении.

По окончании галтовки детали проходят мойку. Оборудова- нием служат установки ультразвуковой очистки, насчитывающие несколько ванн, соединенных транспортером. Поске промывки де- тали поступают на сборку. Собранные оправы подвергаются гибке, маркировке и окончательному контролю.

Проверку основных размеров оправы проводят универсаль- ными измерительными инструментами: штангенциркулем, угломе- ром с нониусом, специальными приспособлениями, обеспечиваю- щими необходимую точность измерения. Проверку размеров а и b проводят путем измерения светового проема и глубины фацетной канавки.

Проверку внешнего вида оправы производят внешним осмот- ром без применения увеличительных средств. При этом размеры раковин, точек, пузырей определяют путем сличения оправы с кон- трольными образцами {проверку наличия пузырей проводят с по- мощью лупы 10*).

Проверку удержания заушника шарниром проводят следую- щим образом: заушник устанавливают под углом меньше 90° к рам- ке, расположенной горизонтально. Он не должен опускаться.

Проверку плавности перемещения заушника проводят путем легкого встряхивания оправы. При этом заушник, установленный под любым углом менее 90°, должен повернуться на оси шарнира.

Проверку прочности соединений деталей оправ проводят ис- пытанием на отрыв одного элемента конструкции от другого.

Проверку устойчивости оправ к воздействию транспортной тряски проводят на специальных стендах имитации транспортиро- вания.

Проверку долговечности оправы и ее отдельных узлов про- водят по специальной методике на 3-5 образцах оправ.

Проверку устойчивости оправ к воздействию климатических факторов внешней среды (тепло и холодоустойчивость, смена тем- ператур, влагоустойчивость) производят в специальных камерах. После каждого вида испытаний не должно быть нарушения целост- ности оправ и их защитно-декоративных покрытий, замеченных при осмотре без применения увеличительных средств.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Власов В.А. Материаловедение корригирующих средств. - М.: Медицина, 1978.

2. Технология изготовления очков./Под ред. Л.С. Урмахера. - М.. Медицина, 1990.

3. Ефремов А.А., Сальников Ю.В. Изготовление и контроль опти- ческих деталей. - М.: Высшая школа, 1983.

4. Сулим А.В. Производство оптических деталей. - М.: Высшая школа, 1975.

5. Журналы «Веко».

6. Журналы «Мир оптики».

7. ГОСТ 18491-90 «Оправы корригирующих очков».

8. ГОСТ Р 51044-97. «Линзы очковые».

СОДЕРЖАНИЕ

Материалы, применяемые

для изготовления очковых линз........................................ 3

Оптические свойства стекла............................................. 7

Оптические постоянные................................................... 10

Показатели качества бесцветного

оптического стекла......................................................... 13

Материалы для изготовления

органических линз........................................................ 16

Органическое стекло.................:.................................. 16

Поликарбонат........................................................ 18

Trivex................................................................... 19

Влияние показателя преломления

и средней дисперсии на качество линз................................ 19

Цветное оптическое стекло. Классификация, спектральные

характеристики............................................................... 20

Основные технологии производства

цветных линз................................................................. 23

Фотохромные материалы................................................ 24

Основные виды очковых линз.......................................... 26

Классификация очковых линз по ГОСТ Р51044-97 ............... 26

Афокальные линзы................... .............................. 28

Однофокальные линзы.................. ........................... 28

Однофокальные стигматические очковые линзы........... 28

Однофокальные астигматические линзы.................... 30

Бифокальные линзы................................................ 32

Децентрированные линзы....................................... 36

Призматические линзы........................................... 37

Однофокальные стигматические призматические линзы ... 37

Возможность получения призматического действия

у однофокальных стигматических линз...................... 39

Лентикулярные линзы ............................................. 40

Технология изготовления очковых линз............................. 41

Требования, предъявляемые к очковым линзам.................. 41

Операции технологического процесса

изготовления линз....................................................... 47

Специфика изготовления очковых

линз разных типов.......................................................... 49

Покрытия, наносимые на очковые линзы........................... 54

Упрочняющие покрытия................................................. 54

Способы нанесения упрочняющих покрытий............... 55

Антирефлексное покрытие............................................. 57

Гидрофобные покрытия................................................. 59

Многофункциональные покрытия..................................... 60

Оправы корригирующих очков.......................................... 61

Редактор: АЛ. Лютинская Корректор: Е.Б. Бичурина Компьютерная верстка: Ю.В. Сиднева

Подписано в печать 28.02.2005 г. Формат 60x84/16 Бумага документная. Печать трафаретная. Уч. изд. л. 4,5. Тираж 100. Заказ Типография БГТУ 198005, Санкт-Петербург, 1-я Красноармейская ул , д.1