- •2.1 Конструкторська технологічна характеристика деталі

- •2.2 Назва операції та її зміст.

- •2.3 Розробка операційних ескізів.

- •2.4 Тип та модель верстату та його технічні характеристики. Вертикально фрезерний верстат xd-40

- •2.5 Технічна характеристика різального інструменту.

- •Технічні вимоги на іструмент.

- •Технічні характеристики

- •2.7 Режими обробки та сила різання.

- •2.8 Розробка та обгрунтування раціональної сжеми базування.

- •2.9 Розрахунок похибки базування.

- •2.10 Проектування та розрахунок затискного механізму пристрою.

- •5.1 Розрахунок необхідної сили затиску.

- •2.11 Вибір кінематичної схеми та виду затискного механізму приводу.

- •2.12 Розробка кінематичної схеми механізму підсилення.

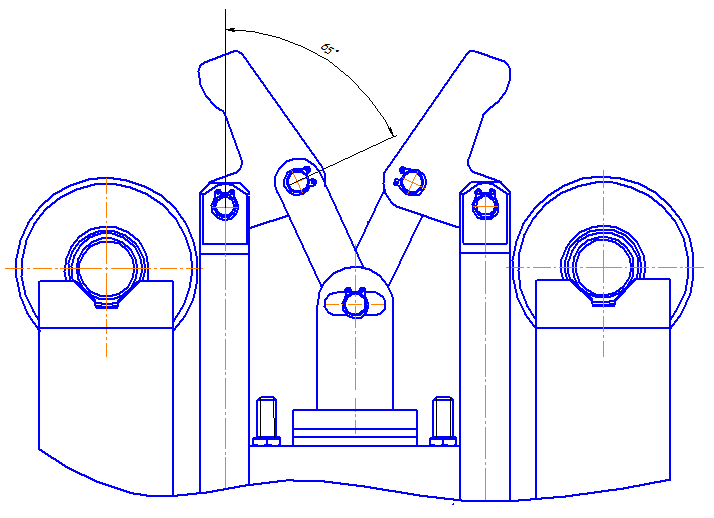

- •2.13 Опис конструкції пристосування.

- •2.14 Розрахунок найбільш навантаженої деталі на міцність.

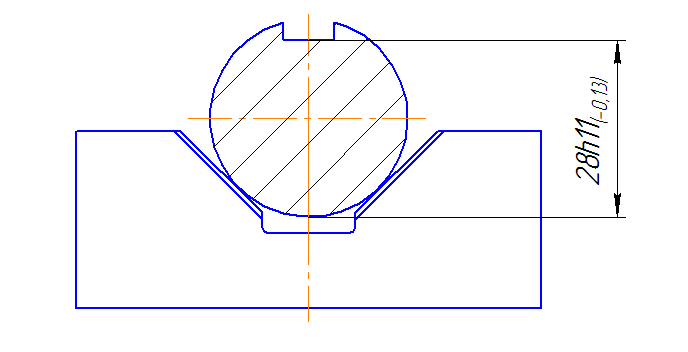

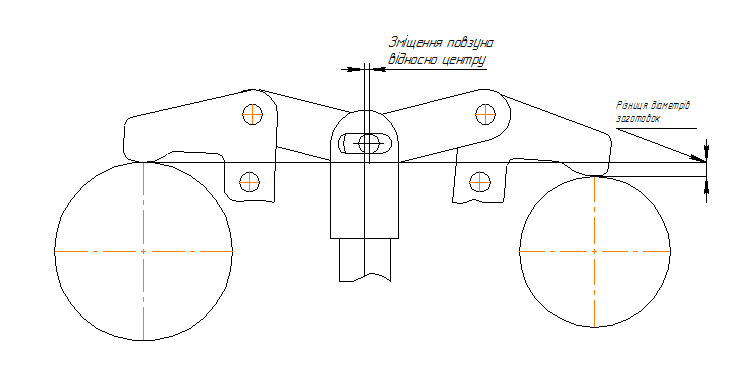

2.9 Розрахунок похибки базування.

(Рис.5)

(-0.027)

![]() (-0.13)

(-0.13)

Похибка базування знаходиться в полі допуску деталі.

2.10 Проектування та розрахунок затискного механізму пристрою.

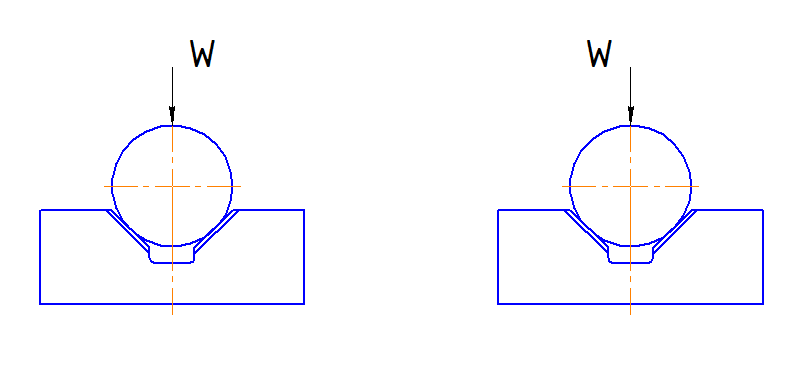

5.1 Розрахунок необхідної сили затиску.

(Рис.5)

4.1 Сила затиску.

![]()

4.2 Коефіціент запасу.

К=К0•К1•К2•К3•К4•К5•К6=1.5•1.2•1.4•1.3•1.3•1.0•1.0=4.25

К0-гарантований коефіцієнт запасу=1.5

К1-коеф. враховуючий стан поверхні=1.2

К2-коеф. враховуючий сили різання=1.4

К3-коеф. враховуючий збільшення сили різання при переривчастому фрезеруванні=1.3

К4-коеф. характеризуючий постійність сили затиску пристосування=1.3

К5-коеф. враховуючий ергономіку=1

К6-коеф. враховуючий момент провертання заготовки=1

2.11 Вибір кінематичної схеми та виду затискного механізму приводу.

Затискні пристрої призначаються для забезпечення надійного контакту заготовки з установочними елементами, жорсткого кріплення в пристосуванні, що не допускає зміщення і вібрації заготовки в процесі обробки.

Вони повинні бути доступні для обслуговування і зручні в роботі, забезпечувати сталість затискної сили і збереження поверхні заготовки. Затискні пристрої повинні бути нескладної конструкції, недорогими, зносостійкими і міцними при мінімальних розмірах. Сили затиску повинні бути спрямовані на нерухомі опори і діяти над ними, а заготовка під впливом їх не повинна змітати з основних опор. Конструкція затискного пристрою повинна забезпечити безпечну роботу, а сила, необхідна для закріплення заготовки повинна бути мінімальною.

(Рис.6)

Вибираємо

ричажний механізм (Рис. 6) підсилення

який дозволяє одночасно закріплювати

дві деталі, привід механізму пневматичний.

Вибираємо

ричажний механізм (Рис. 6) підсилення

який дозволяє одночасно закріплювати

дві деталі, привід механізму пневматичний.

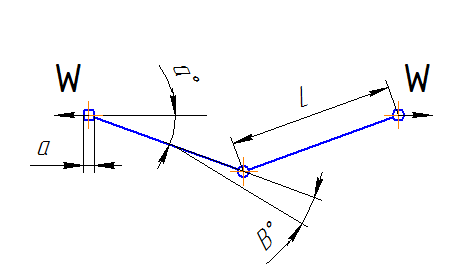

2.12 Розробка кінематичної схеми механізму підсилення.

L-довжина ричага=71мм.

f-коефіцієнт тертя в опорах=0.16

Т-сила на штоці пневмоциліндра=16681 Н

а-діаметр кола тертя=12мм.

![]() -кут

між силами (T,W

)=

-кут

між силами (T,W

)=![]()

W-сила затиску

![]() -

кут тертя в опорах.

-

кут тертя в опорах.

Коефіцієнт підсилення механізму.

2.13 Опис конструкції пристосування.

Пристосування верстатне призначене для одночасної обробки двох деталей типу «вал». Пристосування містить в своїй конструкції опорну плиту (1) на якій кріпляться чотири стійкі (5). На стійках розміщені опорні призми (6) в яких базуються деталі. Деталі що встановлені в призмі позбавляються руху в горизонтальній площині. Для позбавлення руху в вертикальній площині було використано прихвати які приводяться в дію ричажним механізмом з пневмоприводом.

Механізм підсилення складається з двох прихватів які фіксують заготовку та ричагами які виконують функцію передачі зусилля від штоку пневмоциліндра до прихватів.

В конструкції затискного механізму було передбачено паз який дозволяє незалежне переміщення рухомих деталей механізму відносно штоку пневмоциліндру, що виключає заклинювання при затиску деталей з різними розмірами.

Пневмоциліндр виконаний згідно ГОСТ15608-81, вихідне зусилля якого становить 16681Н, необхідний тиск для приводу в дію 2,5 мПа. Затискний механізм дворичажний з коефіцієнтом підсилення 0.454. Сила затиску становить 7581Н.

Пристосування в цілому є досить ергономічне його конструкція дозволяє без перешкод встановлювати заготовки, робити це як вручну так із використанням маніпуляторів.