- •Химический факультет

- •Введение

- •Ознакомительная часть

- •История оао «Каустик»

- •Общая характеристика производства пвх на предприятии «Каустик»

- •Пиролиз углеводородного сырья и очистка пирогазов

- •Гидрохлорирование ацетилена и выделение винилхлорида

- •Хлорирование этилена

- •Крекинг дихлорэтана

- •Производство инициаторов полимеризации винилхлорида

- •Получение β-бутоксиэтилхлорформиата

- •Получение пероксида натрия

- •Синтез н-бутоксиэтилпероксидикарбоната

- •Синтез хлорсодержащей композиции и пероксидной инициирующей композиции.

- •Полимеризация винилхлорида

- •Исследовательская часть

- •Получение алкил- и полифторалкилхлорформиатов – полупродуктов производства инициирующих перекисных композиций - из фосгена (литературный обзор)

- •О возможности замены пероксида лауроила в инициирующей композиции на 1,1,5-тригидроперфторпентилпероксидикарбонат

- •Уравнения и параметры кинетической модели суспензионной полимеризации винилхлорида

- •Оптимизация загрузки и соотношения инициаторов в композиции, состоящей из фторированного пероксидикарбоната и kcs

- •Список литературы.

Общая характеристика производства пвх на предприятии «Каустик»

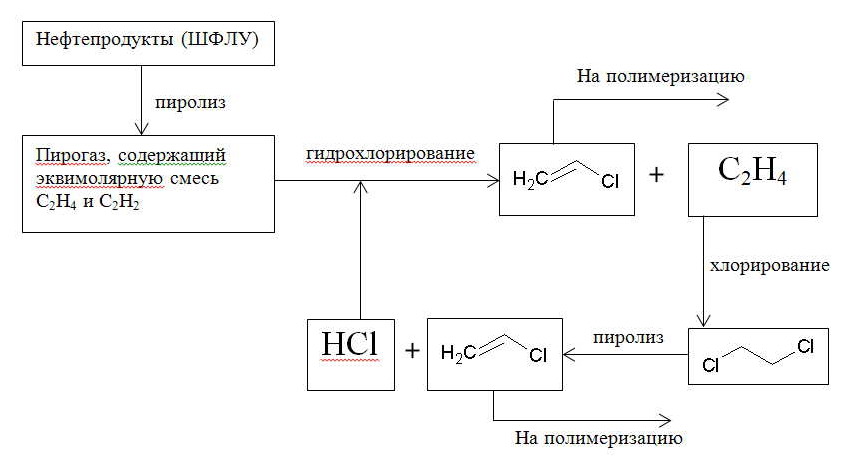

На предприятии ОАО «Каустик» поливинилхлорид получают методом суспензионной полимеризации винилхлорида. Винилхлорид получают по сбалансированной по хлороводороду технологической схеме из хлора и нефтепродуктов. Основные химические процессы производства показаны на рис. 1.

Рис. 1.

В последующих разделах дано подробное описание всех химических стадий производства.

Пиролиз углеводородного сырья и очистка пирогазов

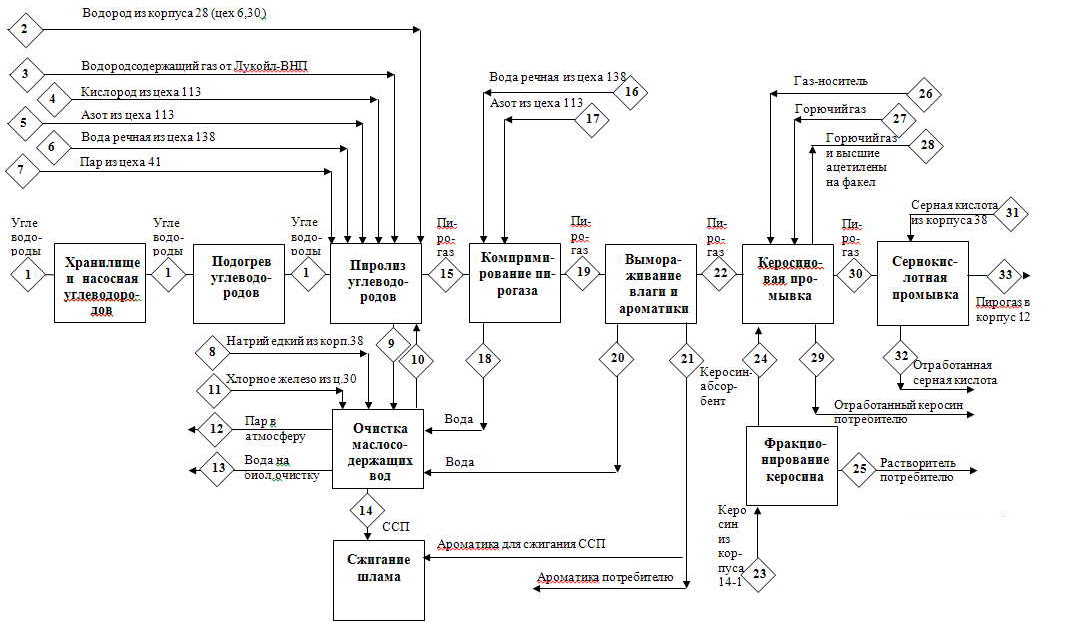

Первая стадия производства винилхлорида заключается в переработке нефтяного сырья в газ, содержащий этилен и ацетилен в мольном соотношении 1:1. Процесс проводят согласно схеме, изображённой на рис. 2. Рассмотрим подробнее основные стадии переработки углеводородов, включающей пиролиз сырья и очистку образующихся пирогазов.

Пиролиз (термический пиролиз и дегидрирование) углеводородов заключается в разложении и различных превращениях исходных продуктов под действием высоких температур. При этом образуется пиролизный газ, целевыми компонентами которого являются ацетилен и этилен. Данный технологический процесс пиролиза рассчитан на использование в качестве сырья углеводородных фракций С3-С7. Процесс позволяет перерабатывать довольно широкий спектр сырья и не нуждается в жесткой привязке к одному поставщику или виду сырья.

|

Рис. 2. |

Пиролиз исходного сырья идет при температуре 1100-1300 °С.

Основной механизм реакций – радикально-цепной. Взаимодействие свободных радикалов с молекулами исходных углеводородов или между собой приводит к образованию большого многообразия вторичных продуктов, преимущественно с меньшей молекулярной массой, а также сажи и смолистых веществ в качестве побочных продуктов реакции.

Основные реакции на примере пропана:

на примере н-бутана:

При чрезмерном повышении температуры проведения пиролиза начинают преобладать реакции распада с образованием ацетилена, водорода и сажи.

На примере пропана:

При температурах выше 1200°С ацетилен термодинамически устойчив, но при температурах ниже 600°С он преимущественно олигомеризуется с образованием жидких и твердых продуктов. Образованию жидких, в основном ароматических продуктов, также способствует увеличение времени пребывания в зоне реакции.

Основным кинетическим фактором получения ацетилена является малое время его пребывания в реакционной зоне и быстрый перевод его от температур свыше 1000°С в область низких (80-120°С) температур, при которых он достаточно стабилен. Это достигается закалкой, то есть прямым контактом пирогаза с водой. Требуемой глубины пиролиза углеводородов можно достичь либо за счет высокой температуры и малого времени пребывания, либо за счет большого времени пребывания и низкой температуры. Однако при значительном увеличении времени пребывания, увеличивается выход побочных продуктов. Для данного процесса пиролиза оптимальное время пребывания газов в реакторе составляет 0,003-0,004 сек.

Реактор состоит из горелочной головки, камеры сгорания, камеры впрыска паров углеводородов, камеры реакции и зоны закалки. Внутренняя часть камеры сгорания и впрыска сырья футерована огнеупорным составом на основе двуокиси циркония.

В верхней части реактора установлены горелочные головки, имеющие по 127 сопел, через которые подается на сжигание смеси горючих газов (природный газ, водород, водород содержащий газ (ВСГ), горючий газ). В зависимости от наличия компонентов горючих газов в реактор пиролиза может подаваться смесь:

- природного газа и водорода;

- природного газа и ВСГ;

- природного газа и горючего газа;

- горючего газа и ВСГ;

- горючего газа и водорода;

- водорода и ВСГ;

- ВСГ;

- горючего газа, водорода, природного газа; и другое.

Для поддержания нормального сгорания в горелку подается смесь кислорода и пара.

Горючие газы (горючий газ, водород, ВСГ, природный газ), подаваемые в реактор пиролиза, сгорают в кислороде. Температура в зоне сгорания поддерживается подачей пара 2300-2418 °С, так как температура плавления окиси циркония (футеровки) 2750 °С.

Пары углеводородов с температурой не более 600 °С из печи подогрева углеводородов подаются в камеру впрыска реактора пиролиза и далее через 20 сопел, расположенных по окружности под углом 45°, навстречу потоку дымовых газов поступают в суженную часть камеры сгорания, где подвергаются частичному разложению. Далее смесь газов сгорания и углеводородов поступает в зону реакции, при этом дымовые газы и углеводороды интенсивно смешиваются. Углеводороды нагреваются газами сгорания до температуры 1000-1300°С. При этой температуре происходит окончательное расщепление сырья с получением продуктов пиролиза: ацетилена, этилена, метана, водорода, окиси углерода, высших ацетиленов, ароматики. Время реакции для поддержания оптимального соотношения этилена к ацетилену составляет около (0,003 - 0,004) сек. Для предотвращения разложения образовавшихся ацетилена и этилена, термической полимеризации высших ацетиленов, пирогаз подвергается резкому охлаждению горячей водой, подаваемой через форсунки специальной конструкции в зону закалки реактора. Пирогаз из зоны закалки реактора через гидрозатвор поступает в рессивер реактора пиролиза. В рессивере происходит охлаждение пирогаза и частичное удаление из него сажи и смолистых веществ. Из рессивера пирогаз направляется на охлаждение и промывку водой. Пирогаз после колонны водной промывки проходит через циклонный сепаратор, в котором из пирогаза отделяется вода со смолистыми веществами. В трубопровод пирогаза перед сепаратором подается пар и вода. Из сепаратора вода со смолистыми веществами выводится в колодец через гидрозатвор.

Для повышения парциального давления ацетилена и этилена и, соответственно, для улучшения условий реакции гидрохлорирования ацетилена и хлорирования этилена, а также для улучшения условий отделения ароматики, влаги и высших ацетиленов давление пирогаза доводят до 7 кгс/см2 (0,7 МПа) путём компримирования.

Газы пиролиза, выходящие из компрессора с температурой 36-45°С, проходят по трубному пространству теплообменников, где охлаждаются до 20°С газами, поступающими со стадии керосиновой очистки. Температура очищенных газов пиролиза, входящих в межтрубное пространство, составляет 0-5°С. Конденсат из нижней части теплообменников отделяется. Затем газы пиролиза охлаждаются в холодильнике рассолом с температурой - 5°С до 3-7°С. Оставшуюся в пирогазе влагу и ароматические углеводороды вымораживают в холодильнике, охлаждаемом рассолом с температурой минус 15°С. Далее пирогаз через ловушку-сепаратор направляется на промывку керосином.

Основными причинами выбора керосина в качестве сорбента являются:

- ацетилен и этилен малорастворимы в керосине в отличие от других углеводородов;

- низкое парциальное давление паров керосина;

- керосин является доступным материалом с гарантированным сбытом отработанного керосина в качестве топлива.

При отрицательных температурах абсорбционные свойства сорбента увеличиваются, благодаря чему происходит более полное извлечение из пирогаза пропилена, пропадиена, метилацетилена, дивинила, винилацетилена.

Углеводороды, абсорбированные керосином, выделяются из него в десорбционной колонне отходящими газами, действующими как газ-носитель.

Десорбция ускоряется за счет нагревания до 110-120°С. При температурах ниже 110°С десорбция замедляется, а при температурах выше 120°С быстро ускоряется процесс полимеризации высших ацетиленов и осмоления ароматических углеводородов, что ведет к ускоренной забивке оборудования.

Дальнейшая очистка пирогазов может включать стадию промывки серной кислотой, хотя технологической схемой предусмотрена работа системы без неё при условии качественной очистки на стадии промывки керосином.