- •Химический факультет

- •Введение

- •Ознакомительная часть

- •История оао «Каустик»

- •Общая характеристика производства пвх на предприятии «Каустик»

- •Пиролиз углеводородного сырья и очистка пирогазов

- •Гидрохлорирование ацетилена и выделение винилхлорида

- •Хлорирование этилена

- •Крекинг дихлорэтана

- •Производство инициаторов полимеризации винилхлорида

- •Получение β-бутоксиэтилхлорформиата

- •Получение пероксида натрия

- •Синтез н-бутоксиэтилпероксидикарбоната

- •Синтез хлорсодержащей композиции и пероксидной инициирующей композиции.

- •Полимеризация винилхлорида

- •Исследовательская часть

- •Получение алкил- и полифторалкилхлорформиатов – полупродуктов производства инициирующих перекисных композиций - из фосгена (литературный обзор)

- •О возможности замены пероксида лауроила в инициирующей композиции на 1,1,5-тригидроперфторпентилпероксидикарбонат

- •Уравнения и параметры кинетической модели суспензионной полимеризации винилхлорида

- •Оптимизация загрузки и соотношения инициаторов в композиции, состоящей из фторированного пероксидикарбоната и kcs

- •Список литературы.

Исследовательская часть

Получение алкил- и полифторалкилхлорформиатов – полупродуктов производства инициирующих перекисных композиций - из фосгена (литературный обзор)

В производстве поливинилхлорида суспензионным или блочным способами в качестве инициаторов используют широкий ассортимент растворимых в мономере пероксидных соединений различных классов: диацилпероксиды, пероксиэфиры, пероксидные производные угольной кислоты и др.

Применение такого широкого ассортимента пероксидных инициаторов вызвано необходимостью получать ПВХ различной молекулярной массы (в зависимости от назначения) при сохранении оптимальных условий работы полимеризаторов.

В производстве ПВХ и сополимеров ВХ наиболее широкое применение нашли такие активные инициаторы полимеризации винилхлорида, как пероксидикарбонаты. Среди них ведущее место занимают дибутил-, диизопропил-, дицетил-, дициклогексилперокси-дикарбонаты. Использование пероксидикарбонатов позволило значительно интенсифицировать процесс полимеризации ВХ, резко сократить продолжительность полимеризации. [2]

На

сегодняшний день основным методом

получения пероксидикарбонатов является

взаимодействие алкилхлорформиатов со

свежеприготовленным раствором перекиси

натрия, получаемым из 30 – 50 % раствора

перекиси водорода и 13 – 17 % раствора

NaOH

[3,4]:

На рис. 4 приведена технологическая схема получения пероксидикарбонатов по приведённому выше способу. Первым её этапом является синтез хлорформиата из фосгена и спирта:

Реакцию проводят при постоянно поддерживаемой температуре ‑2 - 0°С, с 20%-ным избытком фосгена. По окончании реакции избыток фосгена отдувают азотом. Алкилхлорформиат получается с выходом ~ 96% от загруженного спирта и чистотой 97,5 %.

На основе пероксидикарбонатов были разработаны различные инициирующие композиции для полимеризации винилхлорида. Так, была разработана инициирующая пероксидикарбонатная система, полученная из смеси высших спиртов [4]. Были подобраны оптимальные условия проведения реакции фосгенирования высших спиртов в гексане для получения хлорформиатов, используемых для синтеза соответствующих пероксидикарбонатов (табл 1).

Таблица 1

№ |

Число атомов C в спирте |

Мольное соотношение спирт-фосген |

t, °С |

Выход хлорформиата, % |

nd20 |

1 |

14 |

1:1 |

20 |

60 |

1,4180 |

2 |

14 |

1:1,25 |

20 |

65 |

1,4180 |

3 |

14 |

1:1,25 |

20 – 40 |

77 |

1,4290 |

4 |

14 |

1:1,60 |

20 – 40 |

90 |

1,4430 |

5 |

14 |

1:1,60 |

20 – 50 |

96 |

1,4450 |

6 |

16 – 20 |

1:1,60 |

5 – 45 |

92 |

1,4256 |

7 |

16 – 20 |

1:2 |

5 - 45 |

98 |

1,4260 |

Известно, что хлорформиаты являются основными продуктами реакции фосгенирования при проведении реакции с избытком фосгена. Однако известен и пример получения инициирующей перекисной композиции (ПИК-М) на основе продуктов фосгенирования смеси синтетических жирных спиртов и целлозольвов в условиях недостатка фосгена [2]. При этом на стадии фосгенирования помимо хлорформиатов образуются также диалкилкарбонаты, диалкиловые эфиры диэтиленгликоля, галогенопроизводные углеводородов и остаются непрореагировавшие спирты и моноэфиры этиленгликоля. Эти соединения присутствуют в смеси после обработки её раствором пероксида натрия и играют роль модифицирующих добавок, влияющих на агрегативную устойчивость полимеризационной системы, кинетику процесса полимеризации и улучшающих качественные характеристики полимерного продукта. Эти модифицирующие добавки при высоких степенях конверсии мономера (винилхлорида) служат слабыми ингибиторами реакции полимеризации, что позволяет уменьшить гель-эффект. Этому же способствует наличие в составе ПИК-М большого числа разных по строению пероксидов, различающихся по скорости разложения и образующих при распаде различные по активности радикалы.

Остановимся несколько подробнее на некоторых особенностях лабораторных методов синтеза хлорформиатов. Простейший представитель класса хлорформиатов – метиловый эфир хлормуравьиной кислоты – обычно получают по классической схеме, прибавляя по каплям метанол к жидкому фосгену [5,6]. Реакция протекает бурно и сопровождается выделением газообразного побочного продукта – хлористого метила [5]. Выход метилхлорформиата по этой методике составляет ~75%. Существует усовершенствованный вариант этой методики, позволяющий повысить выход целевого продукта до 90%. Он состоит в следующем. В охлаждённую льдом колбу, в которой находятся кусочки активированного угля величиной с горошину, пропускают фосген, а на уголь капают спирт. Уголь адсорбирует большие количества фосгена и вводит его в реакцию. Метод допускает применение небезводного спирта. [5]

Помимо жидкого и адсорбированного фосгена, для фосгенирования спиртов можно использовать приготовленный заранее раствор фосгена в толуоле. Примером такого синтеза является получение бензилхлорформиата из бензилового спирта [7]. Выход хлорформиата составляет 90%.

Обычно синтез хлорформиатов проводят без растворителя, однако иногда фосгенирование ведут в хлороформе, толуоле, диоксане или тетрагидрофуране [8]. Хлорформиаты фенолов получают также в двухфазной системе щелочной водный раствор – CH2Cl2, с применением межфазного катализатора [9-13]. В некоторых случаях хлорформиаты получают просто в холодной воде [14].

Для синтеза некоторых хлорформиатов исходные спирты не могут быть синтезированы. Для таких случаев была разработана специальная синтетическая методика. Например, 1-хлоралкилхлорформиаты были синтезированы по реакции альдегидов с фосгеном в присутствии источника ионов хлора [85,86, 124 - 126]:

Были изучены различные варианты синтеза непредельных алкенилхлорформиатов. Винилхлорформиат может быть получен путём газофазного пиролиза дихлорформиата этиленгликоля, однако выход целевого продукта по этой реакции невысок из-за большого количества побочных реакций [15,16]. Винилхлорформиату в качестве синтетического предшественника формально соответствует енолят ацетальдегида. Однако попытки синтезировать алкенилхлорформиаты фосгенированием енолятов, генерируемых из карбонильных соединений основаниями, не привели к желаемому результату. Удачной оказалась попытка синтеза алкенилхлорформиатов через ртутьорганичесие соединения [17,18]:

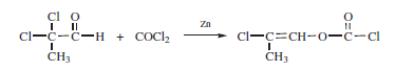

В отдельных случаях винилхлорформиаты можно получить, обрабатывая α-хлор- или α-бромкарбонильные соединения цинковой пылью и фосгеном [19]. Эта реакция пригодна только для альдегидов и кетонов, не содержащих α-атомов водорода:

В то время как реакция фосгенирования алифтических спиртов протекает достаточно энергично даже при низких температурах, фенолы и полифторированные спирты, обладая существенно менее выраженной нуклеофильностью, реагируют с фосгеном медленно и с малым выходом хлорформиата. [20] Следует отметить, что полифторированные алкилхлорформиаты представляют достаточно большой интерес как исходный вещества в синтезе полифторалкилпероксидикарбонатов. Последние имеют ряд преимуществ по сравнению с обычными алифатическими алкилпероксидикарбонатами. Во-первых, фторированные пероксидикарбонаты существенно более термически стабильны. Во-вторых, полифторалкоксильные радикалы имеют электрофильный характер и, поэтому, селективно атакуют молекулу винилхлорида по CH2-группе:

Такая селективная атака приводит в итоге к уменьшению количества фрагментов типа «голова к голове» в продукте полимеризации (поливинилхлориде) и увеличению его термостабильности. Есть ещё и некоторые другие преимущества применения полифторированных инициаторов при полимеризации винилхлорида [4].

Ввиду важности этого класса инициаторов были разработаны специальные методы получения полифторалкилхлорформиатов и сделаны предположения о механизмах соответствующих реакций.

Основным способом получения полифторалкиловых эфиров хлормуравьиной кислоты является взаимодействие полифторированных спиртов с фосгеном в присутствии катализатора: пиридина, триэтиламина или ДМФА. Активность перечисленных выше катализаторов близка между собой, что даёт основания предполагать общность механизма образования хлорформиатов. Согласно работе [20], полифторированные спирты образуют с амидами кислот и аминами ассоциаты, которые в свою очередь реагируют с фосгеном, давая полярные комплексы, распадающиеся с образованием хлорформиатов:

Образование ассоциатов полифторалкиловых спиртов с триэтиламином и ДМФА была доказана методами ИК и ПМР-спектроскопии. Имеются также сведения о том, что ДМФА способен активировать молекулу фосгена с образованием реакционноспособного интермедиата [21]:

Выходы полифторалкилхлорформиатов по рассматриваемой методике составляют 83 – 93%. В таблице 2 приведены результаты исследования влияния различных параметров реакции каталитического фосгенирования на выходы хлорформиатов.

Таблица 2

Полфтор-алкильная группа спирта |

Катализатор |

Соотношение спирт:фосген |

Температура проведения реакции, °С |

Время реакции, ч |

Выход, % |

|

Наименование |

Количество, моль/моль спирта |

|||||

CF3CH2 |

ДМФА |

0,07 |

1:1,4 |

50 |

3,0 |

90 |

H(CF2)2CH2 |

ДМФА |

0,05 |

1:1,2 |

90 |

1,5 |

86 |

ДМФА |

0,1 |

1:1,5 |

95 |

2,0 |

93 |

|

Пиридин |

0,03 |

1:1,2 |

80 |

2,5 |

87 |

|

H(CF2)4CH2 |

Пиридин |

0,1 |

1:1 |

80 |

3,0 |

83 |

ДМФА |

0,1 |

1:1,2 |

90 |

1,5 |

88 |

|

F(CF2)6CH2 |

Триэтиламин |

0,08 |

1:1,3 |

70 |

2,0 |

88 |

H(CF2)6CH2 |

Триэтиламин |

0,04 |

1:1,25 |

90 |

2,0 |

87 |

В качестве примера получения полифторалкилхлорформиатов этим способом приведём методику синтеза 1,1,3-тригидроперфторпропилхлорформиата [21]. В реактор помещали 33,0 г 1,1,3-тригидроперфторпропанола с 0,57 г диметилформамида. Смесь охлаждали до 0°С и добавляли 14, 85 г жидкого фосгена. Получили 43,8 г продукта с выходом 93%, т. кип. 35°С (32 мм Hg).

На основе рассмотренного метода каталитического фосгенирования был разработан способ получения инициирующей композиции, содержащей полифторированные перекисные соединения [22]. Исходная смесь веществ, подвергаемая фосгенированию, содержит фракции синтетических жирных С1-9 - кислот и спиртов общей формулы I Х(СН2)nОН, где Х = С4Н9О; Н(CF2)2m; Н(CF2)2mСН2О; С4Н9СН(С2Н5); n = m = 1 или 2. В качестве катализатора применяют диметилформамид, пиридин или триэтиламин.

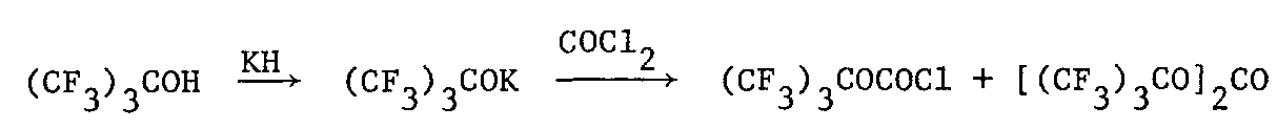

Следует отметить, что описанная процедура всё же не может быть признана полностью универсальной. Так, в работе [23] имеются сведения о том, что взаимодействие перфтотретбутилового спирта с фосгеном в присутствии триэтиламина даёт целевой перфтортретбутилхлорформиат с неудовлетворительным выходом (20%). Для получения этого соединения была предложена следующая схема превращений:

К сожалению, получение хлорформиата согласно этой схеме осложнено загрязнением целевого продукта симметричным бис(перфтортретбутил)карбонатом, который удаётся отделить только после проведения нескольких последовательных дистилляций. Общий выход чистого перфтортретбутилхлорформиата составляет 54,5%.

Таким образом, наиболее совершенной и общей методикой получения полифторированных хлорформиатов является каталитическое фосгенирование полифторалкиловых спиртов.