- •Редуктор двухступенчатый вертикальный с цилиндрическими прямозубыми и косозубыми колесами

- •Г. Москва 2013

- •1.Введение

- •2. Общая часть

- •2.1 Описание устройства редуктора

- •2.2 Выбор электродвигателя

- •2.3 Кинематический расчет

- •3. Расчет зубчатой передачи

- •3.1 Выбор материала зубчатых колес и допускаемых напряжений

- •3.2 Определение геометрических размеров зубчатой передачи

- •5.4 Долговечность подшипников

- •6 Проверка прочности шпоночного соединения

- •7 Расчет элементов корпуса

- •Литература:

5.4 Долговечность подшипников

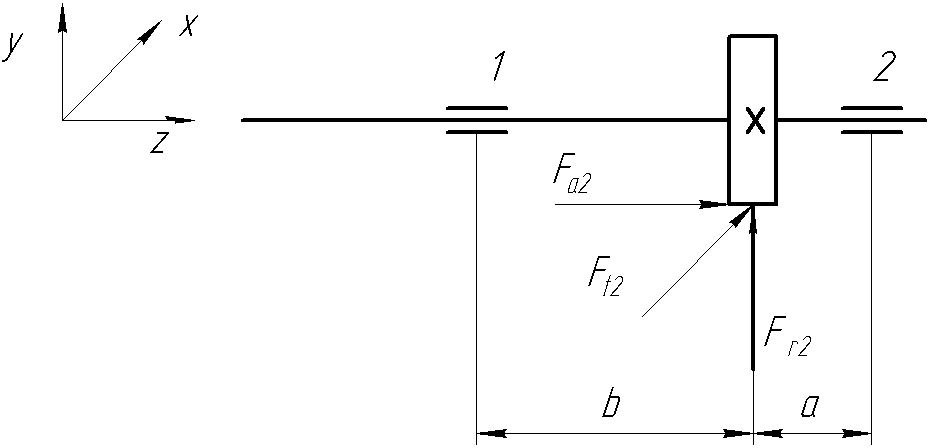

Осевая (для косозубого зацепления второй ступени):

Силы,

действующие в зацеплении:

Силы,

действующие в зацеплении:

Pокр =Ft2= 7370 H,

Ррад = Fr2= 2709 H

Рос = Fa2= 1050,2 H.

Первый этап компоновки: a = 70 мм, b = 100 мм

Определим реакции опор:

В плоскости xz

В плоскости yz

Суммарные реакции

H

H

H

H

Находим осевые состав ляющие

радиальных реакций конических подшипников

по формуле:

ляющие

радиальных реакций конических подшипников

по формуле:

S=0,83eR

S1=0,83eR1 = 0,830,363233,2 =966,1 H;

S2 = 0,83eR2 = 0,830,364618,9 = 1380,1 H;

здесь для подшипников 7211 параметр осевого нагружения е = 0,36,

С = 61 кН.

Осевые силы подшипников. В нашем случае Foc2 = S2 + Fа2 = 1050,2+1380.1= 2430,3H.

Так как реакции, действующие на подшипники равны, то рассмотрим один из подшипников. Рассмотрим левый подшипник.

Отношение

,

поэтому следует учитывать осевую

нагрузку.

,

поэтому следует учитывать осевую

нагрузку.

Эквивалентная нагрузка по формуле:

Pэ2 = (XVR2 + YFoc2) Kб Kт;

для

заданных условий V

= Kб = Kт

= 1; для конических подшипников при

коэффициент X = 0,4

и коэффициент Y =

1,67 (табл.9.18 и П7 [4]).

коэффициент X = 0,4

и коэффициент Y =

1,67 (табл.9.18 и П7 [4]).

Эквивалентная нагрузка

Pэ2 = (0,4 4618,9 + 1,67 2430,3) = 5906 H = 5,906 kH

Расчетная долговечность

млн. об.

млн. об.

Расчетная долговечность

ч

ч

где n = 100 об/мин – частота вращения вала.

Найденная долговечность приемлема

6 Проверка прочности шпоночного соединения

Все шпонки

редуктора призматические со скругленными

торцами, размеры длины, ширины ,высоты

,соответствуют ГОСТ23360-80. Материал шпонок

– сталь 45 нормализованная. Все шпонки

проверяются на смятие из условия

п рочности

по формуле:

рочности

по формуле:

Допускаемое напряжение смятия [см]=200МПа

Ведущий вал: 93,63·103 Н·мм;

Выходной конец вала =Ø30мм; t1=4мм; b·h·l =8·7·30;

Промежуточный вал: 272,46·103 Н·мм;

Под колесом: Ø50мм; t1=5,5мм; b·h·l =14·9·30;

Ведомый вал: 690,6·103 Н·мм;

Под колесом: Ø55мм; t1=6мм; b·h·l =16·10·50;

Выходной конец: Ø60мм; t1=7мм; b·h·l =18·11·70;

7 Расчет элементов корпуса

Корпус выполняется из чугунного литья. Основные размеры оснований корпуса и крышки корпуса определяем на основании эмпирических зависимостей (табл.10.2, стр.241 [5]).

Толщина стенок корпуса и крышки

δ=0,05∙Re+1=0,05∙85+1=5,25 мм, принимаем δ=8 мм,

δ1=0,04∙Re+1=0,04∙85+1=4,4 мм, принимаем δ1=8 мм.

Толщина фланцев (поясов) корпуса и крышки:

верхнего пояса корпуса и пояса крышки=

b=1,5∙δ=1,5∙8=12 мм;

b1=1,5∙δ1=1,5∙8=12 мм;

нижнего пояса корпуса

р=2,35∙δ=2,35∙8=18,8 мм, принимаем р=20 мм.

Толщина рёбер основания корпуса

мм.

мм.

Толщина рёбер крышки

мм.

мм.

Диаметры болтов: фундаментальных

d1=0,072∙Re+12=0,072∙85+12=18,12 мм,

принимаем фундаментальные болты с резьбой М20;

болтов, крепящих крышку к корпусу у подшипника

d2= (0,7÷0,75) d1= (0,7÷0,75) ∙20=14÷15 мм,

принимаем болты с резьбой М16;

болтов, соединяющих крышку с корпусом,

d3= (0,5÷0,6) d1= (0,5÷0,6) ∙20=10÷12 мм,

принимаем болты с резьбой М12.

Литература:

1. Куклин Н.Г. Куклина Г.С. Детали машин. – М.: Высшая школа, 1987

2. Устюгов И.И. Детали машин. – М.: Высшая школа, 1981

3. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. – М.: Высшая школа,2005

4.Чернавский С.А. и др. Курсовое проектирование деталей машин. М.: Машиностроение, 1991.

5. Скойбеда А.Т. и др. Детали машин и основы конструирования: Учебн./ А.Т. Скойбеда, А.В. Кузьмин, Н.Н. Макейчик; Под общей ред.А.Т. Скойбеды - Мн.: Высшая школа, 2000.