- •1.Классификация вагонов.

- •2. Понятие про производственный и технологический процесс.

- •3. Структура та основні етапи виробничоного процесу ремонту вагонів, їх вузлів та деталей.

- •Билет №2

- •Технико-экономические параметры грузовых вагонов.

- •2. Методы обновления изношенных деталей.

- •3.Принцип організації вагоноремонтного виробництва.

- •Билет №3

- •1.Нагрузка вагонов?

- •2. Методи дефектоскопіювання вагонних деталей.

- •3. Організація руху предметів праці у виробничому процесі.

- •Билет №4

- •1. Лінійні розміри вагонів. Вписування вагонів в габарит.

- •2. Система ремонту вантажних вагонів: види і терміни ремонту

- •3. Основні параметри системи планово-попереджувального ремонту устаткування і методи їх розрахунку

- •Билет №5

- •1. Типи колісних пар. Вимоги пте до колісних пар.

- •2. Зміцнення осей колісних пар пластичним деформуванням: сутність методу, технологія виконання і її вплив на втомну міцність

- •Билет №6

- •1. Навантаження колісної пари.

- •2. Несправності колісної пари як складної одиниці

- •3. Виробничий цикл складного процесу

- •Билет №7

- •1. Осі колісних пар. Призначення частин

- •2. Несправності осей, засоби їх усунення

- •3. Технічне обслуговування вантажних вагонів у парку прибуття. Розрахунок кількості бригад

- •Билет №8

- •Розрахунки осі колісної пари методом вірогідності

- •2. Дефектоскопія осей колісних пар при ремонті.

- •3. Статистичний приймальний контроль. Основні методи спк. Одно вибіркові і двовибіркові плани контролю

- •Билет №9

- •1. Вагонні колеса. Конструкція, основні розміри.

- •2. Дефекти поверхні кочення, тріщини та зломи коліс, причини їх виникнення

- •Билет №10

- •1. Розрахунки осі колісної пари приблизним методом. Оцінка міцності

- •2. Види ремонту колісних пар

- •49. Технология ремонта колесных пар

- •3. Статистичне регулювання технологічних процесів. Методи серединних арифметичних значень та розмахів

- •Билет №11

- •1. Конструкція букс вантажних і пасажирських вагонів

- •2. Технологія ремонту роликових підшипників

- •3. Статистичний аналіз точності технологічних процесів. Основні методи аналізу точності і стійкості процесів

- •Билет №12

- •1. Розрахунки буксових підшипників на довговічність і міцність

- •2. Несправності підшипників кочення, причини їх виникнення і засоби попередження

- •Билет №13

- •1. Пружні елементи і гасники коливань. Класифікація. Призначення. Ресорні комплекти візків.

- •2. Технологія формування колісних пар

- •3.Параметри безвідмовності вагонів,показники встановлення роботоспроможності.Розрахунок обігу пасажирських вагонів.

- •1. Жорсткість і гнучкість ресорних комплектів з паралельним і послідовним розміщенням

- •2. Технологія ремонту корпусів букс вантажних та пасажирських вагонів

- •3Оцінка технічного стану та надійності вагонів в експлуатації.Система технічного обслуговування вагонів в експлуатації.Розрахунок залишку несправних вагонів

- •Билет №15

- •1. Конструкція пружин

- •2. Технологія виготовлення та ремонту пружин.

- •Билет №16

- •1.Розрахунки міцності витих циліндричних пружин

- •2. Технологія монтажу букс з роликовими підшипниками на гарячій посадці

- •3. Показники використання вантажних і пасажирських вагонів. Розрахунок обігу пасажирських вагонів

- •Билет №17

- •1. Конструкції листових пружин. Розрахунки їх міцності, прогину, жорсткості.

- •2. Технологія ремонту листових ресор

- •3.Єдина технічна ревізія та то пасажирських вагонів і приймання составів перед рейсом.

- •Билет №18

- •1. Розрахунки прогину і жорсткості витих циліндричних пружин

- •2. Засоби по збільшенню довговічності пружин

- •3.Устрій вагонного господарства на пасажирських технічних станціях. Обслуговування поїздів на шляху прямування. Розрахунок довжини ред

- •Билет №19

- •1. Розрахунок бокової рами візка на дію вертикальних сил

- •2. Перевірка рами візка пасажирського вагону після ремонту

- •3. Технічне обслуговування буксового вузла. Метод Басаєва та Федоренко. Несправності буксового вузла, які визначаються за зовнішніми ознаками(метод Батина)

- •Билет №20

- •1. Розрахунок рами візка пасажирського вагона на вертикальні сили

- •2. Технологія ремонту рами квз-цнии

- •3. Організація роботи пто при сортувальній станції

- •Билет №21

- •1. Розрахунок рами візка на дію бокових сил

- •2. Гальмування колеса. Поняття про юз, нормування повзунів

- •3.Класифікація систем електропостачання вагонів. Рід струму і величина напруги,що застосовується в електричних мережах вагонів

- •Билет №22

- •1. Бокова рама двовісного вантажного візка. Конструкція. Призначення частин

- •2. Технологія ремонту боковини візка 18-100

- •3Пункти перестановки вагонів. Графіки роботи пунктів перестановки. Способи перестановки колії 1435мм билет №23

- •1. Рами візків пасажирських вагонів. Конструкція. Призначення частин

- •2. Типовий розрахунок гальм вагона

- •Билет №24

- •1. Навантаження рами візка пасажирського вагона

- •2. Класифікація приладів гальмування потягів. Порядок розміщення та включення гальм в поїздах

- •Билет №25

- •1. Конструкція надресорної балки візка вантажного вагона

- •2. Технологія ремонту надресорних балок візків 18-100

- •3. Основні типи потокових ліній і їх класифікація. Визначення регламенту перервно-покової виробничої лінії

- •Билет №26

- •1. Конструкція надресорної балки візка пасажирського вагона. Технологія ремонту надресорної балки візка квз-цнии

- •2. Використання моделі теоретичного холодильного компресора для рішення практичних задач

- •3. Розрахунок параметрів організації виробництва при стаціонарному методі ремонту. Основні недоліки стаціонарного методу.

- •2. Простій об'єкта в ремонті

- •Билет №27

- •1. Призначення і параметри поглинаючих апаратів

- •2. Поздовжньо – динамічні зусилля в потязі при його гальмуванні

- •Билет №28

- •1. Пружинно – фрикційні поглинаючі апарати. Технологія ремонту фрикційних поглинаючих апаратів

- •2. Теоретичний і дійсний холодильні компресори, індикаторні діаграми, продуктивність і потужність компресорів.

- •3. Визначення потреби у кількості устаткування у підрозділах підприємства

- •Билет №29

- •Билет №30

- •3. Розрахунок кількості працівників виробничих підрозділів. Основні співвідношення

- •Билет №31

- •1. Гумові та гідравлічні поглинаючі апарати

- •2. Гальмівний шлях поїзда та його розрахунок, номограма

- •Билет №32

- •1. Конструкція і технологія ремонту кузовів пасажирських вагонів

- •2. Визначення товщини теплоізоляційного шару і коефіцієнта теплопередачі огороджуючи конструкцій кузовів пасажирського вагонів

- •3. Розрахунок параметрів організації виробництва при потоковому методі

- •Билет №33

- •1. Розрахунок кузова пасажирського вагона приблизним методом

- •2. Вплив температурно - вологісних параметрів і рухливості повітря на теплове відчуття людини, комплексне врахування цих факторів та радіаційної температури на тепловий комфорт в приміщенні

- •3. Технологічна підготовка вагоноремонтного виробництва

- •Билет №34

- •1. Особливості розрахунків конструкції с тонкою металевою обшивою редукціюванням перерізів кузова.

- •2. Способи фарбування кузовів пасажирських вагонів. Технологія підготовки металевих поверхонь до фарбування

- •3. Дослідження витрат робочого часу. Хронометраж.

- •Билет №35

- •1. Загальна характеристика конструкцій і технологія ремонту рам вантажних вагонів

- •2. Визначення необхідної холодопродуктивності холодильних машин рефрижераторних вагонів.

- •1. Навантаження рам вантажних вагонів. Розподіл сил на частини рами залежно від конструкції підлоги

- •2. Визначення кількості приточного повітря і холодопродуктивності кондиціонера графоаналітичним методом з використанням діаграми I-d

- •Билет №37

- •1. Розрахунки рам вантажних вагонів на дію вертикальних сил

- •2. Призначення, технологічні схеми систем кондиціонування пасажирських і охолодження та нагріву рефрижераторних вагонів, типи вагонних кондиціонерів і холодильно-нагрівальних машин ррс

- •Билет №38

- •1. Розрахунки рам вантажних вагонів на дію повздовжніх сил

- •2. Регулятори потоку холодоагенту для живлення випарників (на прикладі трв) та пристрої захисту холодильних машин від небезпечних режимів.Компресори(конспект по кондиціонерам)

- •3. Нумерація та надписи на вагонах країн снд та вагонах західноєвропейських залізниць

- •Билет №39

- •Билет № 40

- •Ремонт кузова крытого грузового вагона

- •Ремонт кузова полувагона

- •Ремонт платформы

- •Ремонт котлов цистерн

- •3. Часові параметри робіт та резервів робіт сітьової і їхній розрахунок. Графічний метод розрахунку параметрів сітьової моделі

- •Билет №41

- •Билет №42

- •Билет №43

- •Билет №44

- •1. Візки вантажних вагонів, характеристика конструкції. Важільна передача візків, розрахунок передаточного відношення

- •Билет №45

- •1. Візки пасажирських вагонів, їх конструкція. Технологія ремонту деталей колискового підвішування візка квз-цнии

- •Билет №46

- •Билет №47

- •1. Конструкція і робота механізму авто зчіпки 2. Перевірка дії авто зчіпки са-3 після ремонту.

- •3. Визначення оптимального рівня страхових запасів

- •Билет №48

- •1. Конструкції та параметри великотоннажних контейнерів

- •2. Технологія сушки пофарбованих металевих поверхонь

- •Билет №49

3. Дослідження витрат робочого часу. Хронометраж.

(Анофрієв ст. 44)

При нормуванні праці найбільше значення має рішення двох основних задач, зв'язаних з експериментальним дослідженням трудових процесів. Перша задача полягає у визначенні фактичних витрат часу на виконання елементів операцій (трудових рухів, дій, заходів і т.д). Друга - у встановленні структури витрат часу протягом робочої зміни або її частини.

Визначення тривалості виконання елементів операцій необхідно для розробки нормативів часу, вибору найбільш раціональних методів праці, встановлення складових норм часу, аналізу якості норм і нормативів.

Дані про структуру витрат робочого часу використовуються при розробці нормативів часу обслуговування робочого місця і підготовчо-заключного часу, оцінці ефективності використання робочого часу, аналізі існуючої організації праці і виробництва.

Відповідно до цілі дослідження серед експериментальних методів нормування виділяють: хронометраж, фотографію робочого часу (ФРЧ) і фотохронометраж.

По кількості об'єктів, що спостерігаються, розрізняють: індивідуальні, групові і маршрутні спостереження.

У залежності від задач дослідження може застосовуватися безупинний, вибірковий і циклової методи хронометражу, а також метод безпосередніх вимінів часу або метод моментних спостережень проведення ФРЧ.

Хронометраж служить для аналізу заходів праці і визначення тривалості повторюваних елементів операцій. Підготування до хронометражу включає вибір об'єктів спостереження, розчленовування операції на елементи, установлення фіксажних точок, визначення кількості спостережень, заповнення документації.

Вибір об'єктів спостереження визначається метою проведення хронометражу, що може полягати у встановленні або уточненні норм часу, вивченні передового досвіду, виявленні причин невиконання норм окремими робітниками.

Після визначення об'єкта спостереження досліджувану операцію розділяють на елементи (заходи, дії, рухи). Для виділених елементів установлюють їх межі, обумовлені фіксажними точками.

Фіксажні точки - це різко виражені (по звуковому або зоровому прийняттю) моменти початку або закінчення операцій.

Билет №35

1. Загальна характеристика конструкцій і технологія ремонту рам вантажних вагонів

(Шадур ст. )

НАЗНАЧЕНИЕ И ТИПЫ РАМ

Рама вагона является основанием кузова. Она связывает между собой основные части вагона.

В зависимости от назначения вагона на раме укрепляется кузов или котел цистерн, а также автосцепное устройство, буферные приборы, части тормоза, буксовые лапы и детали рессорного подвешивания. У пассажирских и специальных грузовых вагонов снизу к раме прикрепляется вспомогательное оборудование: аккумуляторные батареи, генераторы, агрегаты для кондиционирования воздуха и т. п.

Рама опирается на ходовые части и воспринимает все виды нагрузок, действующих на вагон.

Кроме статических нагрузок от веса груза и частей вагона, рама также воспринимает тяговые и ударные нагрузки, передаваемые через сцепные и ударные приборы, усилия центробежной силы, торможения, давления ветра и других динамических нагрузок, возникающих при движении вагона. Поэтому она должна быть прочной, простой в изготовлении, обладать достаточной жесткостью, иметь небольшой вес и невысокую стоимость.

Рамы вагонов бывают двух основных типов: с хребтовой балкой и без нее. В зависимости от устройства ходовых частей рамы разделяются на рамы тележечных и нетележечных вагонов. У рам нетележечных вагонов рессорное подвешивание и буксовые лапы крепятся к продольным боковым балкам, поэтому расстояние между последними делается меньше ширины кузова вагона. Для установки кузова на продольных боковых балках таких рам имеются специальные кронштейны, соединенные обвязочными угольниками. Рамы тележечных вагонов опираются на подпятники тележек через свои пятники, укрепленные на усиленных поперечных балках, называемых шкворневыми, так как они соединены с тележкой шкворнем.

Рамы в зависимости от устройства кузова и соединения с ним можно разделить на три группы:

несущие, которые воспринимают все нагрузки, действующие на вагон; такие рамы, применяемые в платформах, транспортерах пассажирских вагонах с деревянным каркасом (обрешеткой) кузова. Они наиболее тяжелые по весу;

жестко соединенные с кузовом; к ним относятся рамы четырехосных крытых грузовых вагонов и полувагонов с металлической обрешеткой кузова;

составляющие одно целое с металлическим кузовом, у которого не только боковые стены, но и пол, и крыша несут вместе с рамой все нагрузки, действующие на вагон; к этой группе относятся цельнометаллические пассажирские, изотермические вагоны и вагоны для перевозки цемента.

Рамы могут быть сварные и клепаные. В настоящее время рамы всех типов вагонов изготовляются сварными, что обеспечивает меньший вес и надежную прочность.

РАМЫ ТЕЛЕЖЕЧНЫХ ВАГОНОВ

Главным отличием рам тележечных грузовых и пассажирских вагонов от нетележечных является наличие двух мощных шкворневых балок.

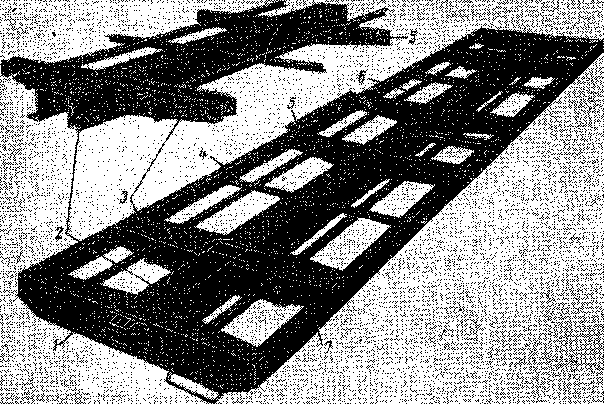

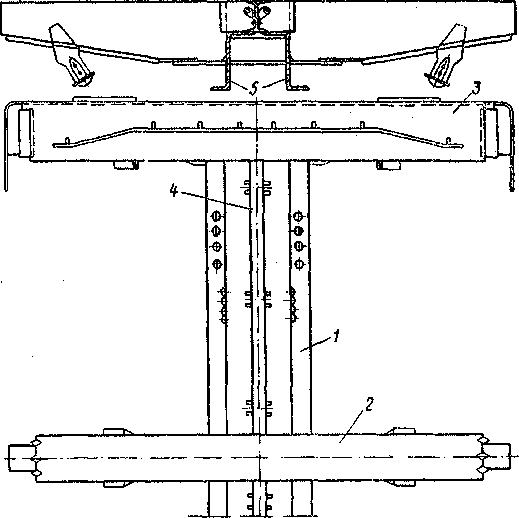

Рама четырехосного крытого грузового вагона (рис. 91) состоит из хребтовой балки 2, образованной из проката зетового профиля, двух продольных балок 7 из швеллера № 20, являющихся нижним поясом боковой обрешетки кузова, а также двух концевых (буферных), двух шкворневых и четырех или пяти промежуточных поперечных балок. Концевые поперечные балки 1 имеют П-образную форму. Они сварены из стальных полос толщиной 10 мм. Шкворневая балка 3 — коробчатого сечения. Вертикальные и верхний горизонтальный листы имеют толщину 10 мм, а нижний горизонтальный лист —толщину 12 мм. Промежуточные балки 4 и 5 связывают хребтовую балку с боковыми. Кроме того, промежуточные поперечные и продольные 6 балки повышают прочность пола.

Ранее расстояние между вертикальными стенками хребтовой балки составляло 327 мм.

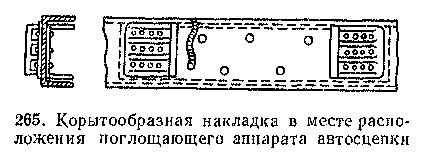

Теперь это расстояние делают равным 350 мм, что позволяет приваривать накладки в местах установки поглощающих аппаратов автосцепки. Такие накладки предохраняют вертикальные стенки хребтовой балки от истирания. По мере износа накладки могут быть заменены.

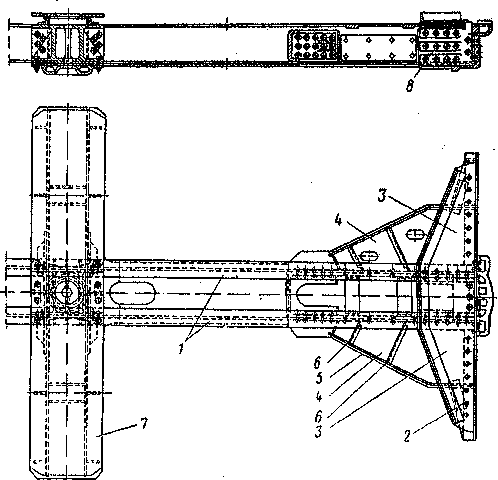

Рама полувагона (рис. 92) состоит из хребтовой балки 1, двух шкворневых 2, четырех поперечных промежуточных, двух концевых поперечных балок 3 и деталей крепления подвагонного оборудования. Хребтовая балка сварная. Она состоит из двух балок 5 зетового профиля с расстоянием между вертикальными стенками 350 мм. На хребтовую балку приваривается во всю длину двутавр № 19 (позиция 4), к которому прикреплены ушки петель крышек люков.

Шкворневые балки полувагонов состоят из двух вертикальных листов толщиной 8 мм, перекрытых сверху листом сечением 270X12 мм, а снизу — 310 х 12 мм. Пятник прикрепляется болтами. На концах шкворневых балок, кроме скользунов, имеются опорные места для установки домкратов при подъемке вагонов.

Промежуточные поперечные балки сварены из вертикальных листов, верхних и нижних накладок. Снизу на всех поперечных балках установлены опоры, ограничивающие угол наклона люковых крышек при их открытом положении.

Сварная рама четырехосного крытого вагона

Рамы полувагонов прежней постройки отличаются от современных главным образом устройством хребтовой балки. Последняя — также сварная и состоит из двух вертикальных листов сечением 290 х 10 мм, армированных снизу угольниками и перекрытых сверху изогнутой накладкой толщиной 8 мм и тавровым сечением 75x75x8 мм.

Рама шестиосного полувагона грузоподъемное т ь ю 93 т имеет длину 15 180 мм. Эта рама состоит из тех же элементов, что и рама четырехосного полувагона, но между шкворневыми балками расположено пять промежуточных балок, что при увеличенной длине рамы создает необходимую жесткость.

Рама четырехосной платформы (рис. 93) по устройству отличается от рам полувагонов наличием двух боковых продольных двутавровых балок. ???высоте. Наибольшая высота — посередине, где балка испытывает максимальное усилие. У платформ грузоподъемностью 60 т хребтовая и боковые балки выполнены из двутавра № 55 с угловыми вырезами по концам вертикальной стенки, с подогнутыми и приваренными к ним нижними полками. Двутавры 2, образующие хребтовую балку, связаны между собой ребрами жесткости. Чтобы увеличить

число опор для досок пола, между хребтовой и боковыми балками расположено по одной с каждой стороны промежуточной продольной балке, изготовленной из швеллера № 14а.

У рам платформ грузоподъемностью 50 т хребтовые и боковые балки сварены из вертикальных и горизонтальных листов, образующих двутавровое сечение: Для обеспечения равного сопротивления изгибу высота этих балок плавно возрастает от концов к средней части.

Все продольные балки с поперечными соединяются электросваркой.

Концевые поперечные балки 3 сварены из двух горизонтальных листов толщиной 12 мм и вертикального листа толщиной 10 мм. Для опоры откидного, торцового борта к концевым поперечным сделаны из швеллеров № 20, а промежуточные поперечные балки — из двутавров. Шкворневая балка имеет коробчатое сечение. Сверху к этим балкам прикрепляются стальные опоры 6, изогнутые по форме котла цистерны, со швеллерами, в которые укладываются

Рама современной цистерны емкостью 60 м3

дубовые бруски 7. Концевые поперечные балки штампуются П-об-разной или Г-образной формы с уменьшенной высотой по концам и усиленные нижним поясным листом. Эти балки присоединяются к хребтовой и боковым балкам заклепками.

цистерны емкостью 60 ж8 имеют хребтовую балку из швеллеров № 30, перекрытых сверху и снизу накладками. Новые цистерны емкостью 60 м3 выпускаются с хребтовой балкой из специального зетового проката № 31 (рис. 95) и концевыми поперечными балками облегченной конструкции. Боковые балки имеются только в консольных частях рамы, т. е. от шкворневых до концевых поперечных балок.

В эксплуатации находятся четырехосные цистерны емкостью 60 мв с пониженным центром тяжести. У этих цистерн к нижнему листу котла приварены две полурамы. Каждая из них состоит из двух коротких боковых балок и хребтовой балки, соединенных между собой шкворневой и концевой поперечной балками. Сверху к шкворневым балкам полурам прикреплена изогнутая накладка

Консольная часть рамы цельнометаллического пассажирского вагона с хребтовой балкой

соединенная сваркой с котлом. Снизу на обоих концах котла имеются ниши для размещения автосцепного устройства.

При поступлении вагона в деповской ремонт его рама очищается от грязи, поврежденной краски и ржавчины, после чего все ее элементы и особенно места соединений тщательно осматриваются. При заводском ремонте рама вагона освобождается от всех съемных деталей, поставленных на болты, после чего полностью очищается. Кроме осмотра, рама проверяется по длине, ширине и диагоналям.

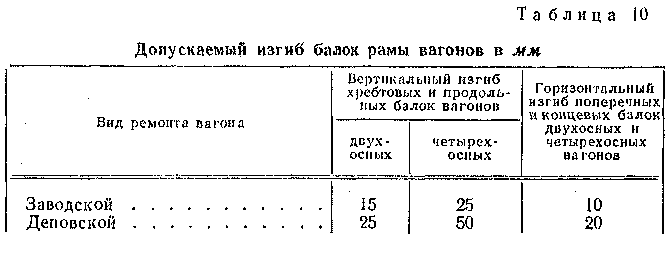

Изгибы балок, не превышающие величин, указанных в табл. 10, могут быть оставлены без исправления, если при этом не нарушены места соединений.

Детали, препятствующие правке, снимаются с рамы.

Работы по правке рам выполняются при помощи струбцин, специальных захватов и других приспособлений. Устранение больших изгибов и изгибов с резкими переходами производится с местным подогревом примерно До температуры 600" С (до красного цвета) не только места изгиба, но и прилегающих зон. Если место изгиба будет нагрето по сечению неравномерно, то во время правки может произойти коробление металла и появятся трещины.

Изгибы балок рам весьма разнообразны, поэтому приемы правки и последовательность выполнения работ должны выбираться для каждой балки отдельно, исходя из размера и направления изгиба. Отнятые балки рамы правятся в горячем состоянии в кузнечном цехе, причем предварительно выполняются необходимые сварочные работы.

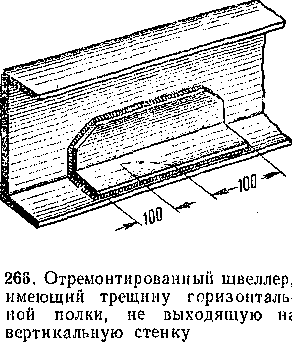

При постановке накладок на электросварке необходимо руководствоваться следующим. Поперечные трещины горизонтальной полки, не переходящие на вертикальную стенку швеллера, должны завариваться с постановкой усиливающих угловых накладок, доходящих до середины вертикальной стенки швеллера и перекрывающих трещину не менее чем на 100 мм с каждой стороны (рис. 266). Трещины, переходящие на вертикальную стенку, после заварки перекрываются сплошными корытообразными накладками.

Швеллеры с поперечными изломами ремонтируются заваркой мест излома с постановкой двусторонних усиливающих накладок корытообразной и плоской формы (рис. 267). Накладки должны полностью перекрывать заваренные места. Продольные трещины перекрываются после заварки односторонними плоскими накладками, толщина которых должна составлять 0,8 толщины вертикальной стенки швеллера. Катет шва приварки накладок принимается равным ее толщине.