- •1.Классификация вагонов.

- •2. Понятие про производственный и технологический процесс.

- •3. Структура та основні етапи виробничоного процесу ремонту вагонів, їх вузлів та деталей.

- •Билет №2

- •Технико-экономические параметры грузовых вагонов.

- •2. Методы обновления изношенных деталей.

- •3.Принцип організації вагоноремонтного виробництва.

- •Билет №3

- •1.Нагрузка вагонов?

- •2. Методи дефектоскопіювання вагонних деталей.

- •3. Організація руху предметів праці у виробничому процесі.

- •Билет №4

- •1. Лінійні розміри вагонів. Вписування вагонів в габарит.

- •2. Система ремонту вантажних вагонів: види і терміни ремонту

- •3. Основні параметри системи планово-попереджувального ремонту устаткування і методи їх розрахунку

- •Билет №5

- •1. Типи колісних пар. Вимоги пте до колісних пар.

- •2. Зміцнення осей колісних пар пластичним деформуванням: сутність методу, технологія виконання і її вплив на втомну міцність

- •Билет №6

- •1. Навантаження колісної пари.

- •2. Несправності колісної пари як складної одиниці

- •3. Виробничий цикл складного процесу

- •Билет №7

- •1. Осі колісних пар. Призначення частин

- •2. Несправності осей, засоби їх усунення

- •3. Технічне обслуговування вантажних вагонів у парку прибуття. Розрахунок кількості бригад

- •Билет №8

- •Розрахунки осі колісної пари методом вірогідності

- •2. Дефектоскопія осей колісних пар при ремонті.

- •3. Статистичний приймальний контроль. Основні методи спк. Одно вибіркові і двовибіркові плани контролю

- •Билет №9

- •1. Вагонні колеса. Конструкція, основні розміри.

- •2. Дефекти поверхні кочення, тріщини та зломи коліс, причини їх виникнення

- •Билет №10

- •1. Розрахунки осі колісної пари приблизним методом. Оцінка міцності

- •2. Види ремонту колісних пар

- •49. Технология ремонта колесных пар

- •3. Статистичне регулювання технологічних процесів. Методи серединних арифметичних значень та розмахів

- •Билет №11

- •1. Конструкція букс вантажних і пасажирських вагонів

- •2. Технологія ремонту роликових підшипників

- •3. Статистичний аналіз точності технологічних процесів. Основні методи аналізу точності і стійкості процесів

- •Билет №12

- •1. Розрахунки буксових підшипників на довговічність і міцність

- •2. Несправності підшипників кочення, причини їх виникнення і засоби попередження

- •Билет №13

- •1. Пружні елементи і гасники коливань. Класифікація. Призначення. Ресорні комплекти візків.

- •2. Технологія формування колісних пар

- •3.Параметри безвідмовності вагонів,показники встановлення роботоспроможності.Розрахунок обігу пасажирських вагонів.

- •1. Жорсткість і гнучкість ресорних комплектів з паралельним і послідовним розміщенням

- •2. Технологія ремонту корпусів букс вантажних та пасажирських вагонів

- •3Оцінка технічного стану та надійності вагонів в експлуатації.Система технічного обслуговування вагонів в експлуатації.Розрахунок залишку несправних вагонів

- •Билет №15

- •1. Конструкція пружин

- •2. Технологія виготовлення та ремонту пружин.

- •Билет №16

- •1.Розрахунки міцності витих циліндричних пружин

- •2. Технологія монтажу букс з роликовими підшипниками на гарячій посадці

- •3. Показники використання вантажних і пасажирських вагонів. Розрахунок обігу пасажирських вагонів

- •Билет №17

- •1. Конструкції листових пружин. Розрахунки їх міцності, прогину, жорсткості.

- •2. Технологія ремонту листових ресор

- •3.Єдина технічна ревізія та то пасажирських вагонів і приймання составів перед рейсом.

- •Билет №18

- •1. Розрахунки прогину і жорсткості витих циліндричних пружин

- •2. Засоби по збільшенню довговічності пружин

- •3.Устрій вагонного господарства на пасажирських технічних станціях. Обслуговування поїздів на шляху прямування. Розрахунок довжини ред

- •Билет №19

- •1. Розрахунок бокової рами візка на дію вертикальних сил

- •2. Перевірка рами візка пасажирського вагону після ремонту

- •3. Технічне обслуговування буксового вузла. Метод Басаєва та Федоренко. Несправності буксового вузла, які визначаються за зовнішніми ознаками(метод Батина)

- •Билет №20

- •1. Розрахунок рами візка пасажирського вагона на вертикальні сили

- •2. Технологія ремонту рами квз-цнии

- •3. Організація роботи пто при сортувальній станції

- •Билет №21

- •1. Розрахунок рами візка на дію бокових сил

- •2. Гальмування колеса. Поняття про юз, нормування повзунів

- •3.Класифікація систем електропостачання вагонів. Рід струму і величина напруги,що застосовується в електричних мережах вагонів

- •Билет №22

- •1. Бокова рама двовісного вантажного візка. Конструкція. Призначення частин

- •2. Технологія ремонту боковини візка 18-100

- •3Пункти перестановки вагонів. Графіки роботи пунктів перестановки. Способи перестановки колії 1435мм билет №23

- •1. Рами візків пасажирських вагонів. Конструкція. Призначення частин

- •2. Типовий розрахунок гальм вагона

- •Билет №24

- •1. Навантаження рами візка пасажирського вагона

- •2. Класифікація приладів гальмування потягів. Порядок розміщення та включення гальм в поїздах

- •Билет №25

- •1. Конструкція надресорної балки візка вантажного вагона

- •2. Технологія ремонту надресорних балок візків 18-100

- •3. Основні типи потокових ліній і їх класифікація. Визначення регламенту перервно-покової виробничої лінії

- •Билет №26

- •1. Конструкція надресорної балки візка пасажирського вагона. Технологія ремонту надресорної балки візка квз-цнии

- •2. Використання моделі теоретичного холодильного компресора для рішення практичних задач

- •3. Розрахунок параметрів організації виробництва при стаціонарному методі ремонту. Основні недоліки стаціонарного методу.

- •2. Простій об'єкта в ремонті

- •Билет №27

- •1. Призначення і параметри поглинаючих апаратів

- •2. Поздовжньо – динамічні зусилля в потязі при його гальмуванні

- •Билет №28

- •1. Пружинно – фрикційні поглинаючі апарати. Технологія ремонту фрикційних поглинаючих апаратів

- •2. Теоретичний і дійсний холодильні компресори, індикаторні діаграми, продуктивність і потужність компресорів.

- •3. Визначення потреби у кількості устаткування у підрозділах підприємства

- •Билет №29

- •Билет №30

- •3. Розрахунок кількості працівників виробничих підрозділів. Основні співвідношення

- •Билет №31

- •1. Гумові та гідравлічні поглинаючі апарати

- •2. Гальмівний шлях поїзда та його розрахунок, номограма

- •Билет №32

- •1. Конструкція і технологія ремонту кузовів пасажирських вагонів

- •2. Визначення товщини теплоізоляційного шару і коефіцієнта теплопередачі огороджуючи конструкцій кузовів пасажирського вагонів

- •3. Розрахунок параметрів організації виробництва при потоковому методі

- •Билет №33

- •1. Розрахунок кузова пасажирського вагона приблизним методом

- •2. Вплив температурно - вологісних параметрів і рухливості повітря на теплове відчуття людини, комплексне врахування цих факторів та радіаційної температури на тепловий комфорт в приміщенні

- •3. Технологічна підготовка вагоноремонтного виробництва

- •Билет №34

- •1. Особливості розрахунків конструкції с тонкою металевою обшивою редукціюванням перерізів кузова.

- •2. Способи фарбування кузовів пасажирських вагонів. Технологія підготовки металевих поверхонь до фарбування

- •3. Дослідження витрат робочого часу. Хронометраж.

- •Билет №35

- •1. Загальна характеристика конструкцій і технологія ремонту рам вантажних вагонів

- •2. Визначення необхідної холодопродуктивності холодильних машин рефрижераторних вагонів.

- •1. Навантаження рам вантажних вагонів. Розподіл сил на частини рами залежно від конструкції підлоги

- •2. Визначення кількості приточного повітря і холодопродуктивності кондиціонера графоаналітичним методом з використанням діаграми I-d

- •Билет №37

- •1. Розрахунки рам вантажних вагонів на дію вертикальних сил

- •2. Призначення, технологічні схеми систем кондиціонування пасажирських і охолодження та нагріву рефрижераторних вагонів, типи вагонних кондиціонерів і холодильно-нагрівальних машин ррс

- •Билет №38

- •1. Розрахунки рам вантажних вагонів на дію повздовжніх сил

- •2. Регулятори потоку холодоагенту для живлення випарників (на прикладі трв) та пристрої захисту холодильних машин від небезпечних режимів.Компресори(конспект по кондиціонерам)

- •3. Нумерація та надписи на вагонах країн снд та вагонах західноєвропейських залізниць

- •Билет №39

- •Билет № 40

- •Ремонт кузова крытого грузового вагона

- •Ремонт кузова полувагона

- •Ремонт платформы

- •Ремонт котлов цистерн

- •3. Часові параметри робіт та резервів робіт сітьової і їхній розрахунок. Графічний метод розрахунку параметрів сітьової моделі

- •Билет №41

- •Билет №42

- •Билет №43

- •Билет №44

- •1. Візки вантажних вагонів, характеристика конструкції. Важільна передача візків, розрахунок передаточного відношення

- •Билет №45

- •1. Візки пасажирських вагонів, їх конструкція. Технологія ремонту деталей колискового підвішування візка квз-цнии

- •Билет №46

- •Билет №47

- •1. Конструкція і робота механізму авто зчіпки 2. Перевірка дії авто зчіпки са-3 після ремонту.

- •3. Визначення оптимального рівня страхових запасів

- •Билет №48

- •1. Конструкції та параметри великотоннажних контейнерів

- •2. Технологія сушки пофарбованих металевих поверхонь

- •Билет №49

3. Статистичне регулювання технологічних процесів. Методи серединних арифметичних значень та розмахів

(Анофрієв ст. 109-113)

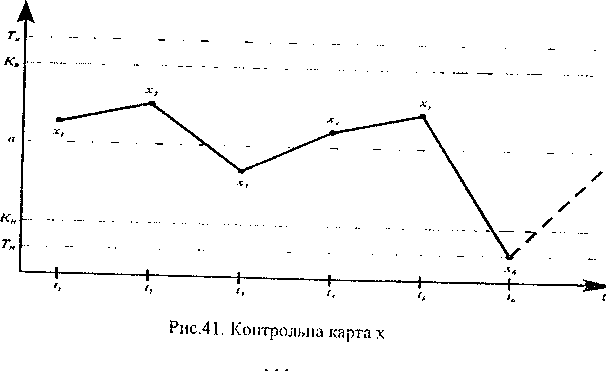

Методи статистичного регулювання технологічних процесів (СРТП), по суті справи, являють собою методи поточного контролю за виробництвом і попередження браку шляхом своєчасного втручання в технологічний процес. Технічним допоміжним засобом СРТП є контрольні карти, що дозволяють наочно відбити хід виробничого процесу на графіку й таким чином виявити порушення технології. У залежності від призначення готової продукції і засобів її виготовлення застосовуються контрольні карти, що використовують методи:

середніх арифметичних значень;

розмахів;

медіан;

індивідуальних значень;

контролю некількісних ознак.

Всі ці методи достатньо схожі і можуть бути розглянуті на прикладі найбільш поширеної на практиці контрольної карти середніх арифметичних значень х.

Техніка побудови і ведення карти х міститься в наступному.

Нехай

у механічному цеху заводу виготовляються

настановні кільця визначеного

типу. Щоб перевірити, чи забезпечує

верстат задані норми якості

в окремих кільцях, визначають вимірну

ознаку - товщину, номінальне

значення котрої повинно дорівнювати

а.

Припустимі відхилена» від а складають

.

Якщо товщина кільця знаходиться в межах

.

Якщо товщина кільця знаходиться в межах

і

і

,

то воно відповідає нормам якості, якщо

ні, то кільці вважається

непридатним. Поле допуску складає

,

то воно відповідає нормам якості, якщо

ні, то кільці вважається

непридатним. Поле допуску складає

На початку виробництва верстат налагоджують на номінальний розмір. Надалі в ході процесу з'являються відхилення розмірів, обумовлені випадковими (вібрація верстата і т.п.) і систематичними (знос інструмента, нагрівання деталі і т.п.) помилками. Щоб проконтролювати, чи не випускається брак, через визначені, заздалегідь установлені відрізки час) із верстата знімають останні n випущених кілець, їх називають пробоїн або підгрупою, а не вибіркою, оскільки вона вибирається не випадковим чином, і в кожного кільця вимірюють товщину. Потім по отриманим n індивідуальним значенням за допомогою формули

розраховують

середнє арифметичне значення і здійснюють

перевірку статистичної

гіпотези

.

Умовою застосування такого статистичного

методу є те, що ознака х

розподілена нормально з математичним

сподіванки

.

Умовою застосування такого статистичного

методу є те, що ознака х

розподілена нормально з математичним

сподіванки

і дисперсією

і дисперсією

.

Гіпотеза

не

відкидається (тобто верстат забезпечує

нормальний розмір) поки х,

розраховане по n

індивідуальних значеннях,

задовольняє нерівності:

.

Гіпотеза

не

відкидається (тобто верстат забезпечує

нормальний розмір) поки х,

розраховане по n

індивідуальних значеннях,

задовольняє нерівності:

визначається

за таблицями на основі співвідношення

визначається

за таблицями на основі співвідношення

де

- ймовірність похибки гіпотези

.

- ймовірність похибки гіпотези

.

У випадку порушення наведеного вище нерівності гіпотеза відкидається. На практиці це означає, що верстат не забезпечує номінального розміру "а" внаслідок деяких неполадок, причину яких варто встановити і виконати підналагодження верстата.

Використання даного методу стосовно до техніки побудови контрольних карт виглядає таким чином. У прямокутній системі координат ( рис.41) викреслюють лінію а та межі області гіпотези .

По

осі абсцис на рівних відстанях відкладають

моменти часу відбору проб із n

деталей

а по осі ординат у відповідному масштабі

задаються

у виді точок значення

а по осі ординат у відповідному масштабі

задаються

у виді точок значення

.

Такий графік називають контрольною

картою.

Доти, поки точки ламаної знаходяться

усередині контрольних

меж, верстат забезпечує номінальний

розмір і процес стабільний. Якщо,

крім того, не порушені межі допуску, він

знаходиться в статистично

підконтрольному стані. Поява точки

.

Такий графік називають контрольною

картою.

Доти, поки точки ламаної знаходяться

усередині контрольних

меж, верстат забезпечує номінальний

розмір і процес стабільний. Якщо,

крім того, не порушені межі допуску, він

знаходиться в статистично

підконтрольному стані. Поява точки

поза

поза

розцінюється

як сигнал до припинення виробничого

процесу і перевірки настроювання

верстата. У даному випадку необхідно

проконтролювати всі деталі, випущені

в період між даною і попередньою пробою

ї зробити розбракування.

розцінюється

як сигнал до припинення виробничого

процесу і перевірки настроювання

верстата. У даному випадку необхідно

проконтролювати всі деталі, випущені

в період між даною і попередньою пробою

ї зробити розбракування.

При

побудові карти найважливішою задачею

є розрахунок контрольних меж, що залежать

від характеристики виробничого процесу

- розміру а,

дисперсії

,

а також можливості помилки

,

а також можливості помилки

і обсягу проби n.

Значення а

и n

заздалегідь фіксуються, на практиці їх

звичайно приймають рівними n

= 4...7, а

=

0,0027 = 0,27% (z = 3) або

= 0,001 = 1% ( zа

=

2,576). В першому випадку (

=

0,27%) це означає, що усередині контрольних

меж очікується поява 99,73% усіх значень

спостережуваної ознаки

і обсягу проби n.

Значення а

и n

заздалегідь фіксуються, на практиці їх

звичайно приймають рівними n

= 4...7, а

=

0,0027 = 0,27% (z = 3) або

= 0,001 = 1% ( zа

=

2,576). В першому випадку (

=

0,27%) це означає, що усередині контрольних

меж очікується поява 99,73% усіх значень

спостережуваної ознаки

,

а у другому - 99% усіх значень, тобто при

статистичному підконтрольному процесі

майже всі значення лежать усередині

контрольних межи.

Крім а

и n

для розрахунку

,

а у другому - 99% усіх значень, тобто при

статистичному підконтрольному процесі

майже всі значення лежать усередині

контрольних межи.

Крім а

и n

для розрахунку

потрібно

знати параметри

потрібно

знати параметри

нормально розподіленої генеральної

сукупності. Звичайно а

приймають рівною номінальному значенню

ознаки, а дисперсія

,

якщо вона, як

технологічна характеристика верстата

невідома, визначається декількома

способами,

із котрих самим простим є метод оцінки

нормально розподіленої генеральної

сукупності. Звичайно а

приймають рівною номінальному значенню

ознаки, а дисперсія

,

якщо вона, як

технологічна характеристика верстата

невідома, визначається декількома

способами,

із котрих самим простим є метод оцінки

за розмахом R:

за розмахом R:

Розрахунок

виконують таким способом. Для кожної з

проб(

проб( )

обсягом n

знаходять

розмахи

)

обсягом n

знаходять

розмахи

і знаходять їх середнє арифметичне

і знаходять їх середнє арифметичне

У

стандартній теорії оцінок показується,

що математичне сподівання

.

Коефіцієнт

.

Коефіцієнт

залежить від обігу проби n

і

визначається за таблицями. Таким чином,

залежить від обігу проби n

і

визначається за таблицями. Таким чином,

де

тобто

ширина контрольного інтервалу при

дорівнює

дорівнює

:

:

З іншого боку, поле допуску контрольованого розміру визначається нерівностю

де

,

, називають креслярським допуском. Чим

вужче поле допуску, тим вище якість

виробу, проте, вимоги до технічного

оснащення процесу зростають. Так, якщо

контрольні межі збігаються з полем

допуску і процес

стабільний, бракуються три деталі з

тисячі. Якщо контрольні межі вужче

креслярського допуску, то не виробляється

майже ніякого браку, тобто

має місце ідеальний випадок. Якщо ж вони

ширше поля допуску, то може

різко зрости відсоток браку, хоча процес

і буде залишатися стабільним.

Високий відсоток браку може стати

приводом до перегляду креслярських

допусків і приведенню їх у відповідність

із точними показниками

існуючого технологічного устаткування.

називають креслярським допуском. Чим

вужче поле допуску, тим вище якість

виробу, проте, вимоги до технічного

оснащення процесу зростають. Так, якщо

контрольні межі збігаються з полем

допуску і процес

стабільний, бракуються три деталі з

тисячі. Якщо контрольні межі вужче

креслярського допуску, то не виробляється

майже ніякого браку, тобто

має місце ідеальний випадок. Якщо ж вони

ширше поля допуску, то може

різко зрости відсоток браку, хоча процес

і буде залишатися стабільним.

Високий відсоток браку може стати

приводом до перегляду креслярських

допусків і приведенню їх у відповідність

із точними показниками

існуючого технологічного устаткування.