- •Локальные системы автоматического управления технологическими процессами

- •Введение.

- •Автоматические манипуляторы – промышленные роботы

- •Структурная схема одноконтурной лсау.

- •Структурная схема лсау, имеющая два дополнительных контура управления.

- •Объекты управления.

- •1. Общие сведения об объектах управления.

- •2. Классификация объектов управления.

- •1. Методы математического описания (идентификации) объектов управления.

- •2. Статические характеристики объектов управления.

- •3. Временные характеристики объектов управления.

- •4. Частотные характеристики объектов управления.

- •5. Технико-экономические и эксплутационные показатели объектов управления.

- •Классификация автоматических регуляторов.

- •Регуляторы давления.

- •1. Реализация типовых законов регулирования.

- •2. Пропорциональные регуляторы

- •3. Пропорционально-интегральные регуляторы

- •4. Пропорционально-интегрально-дифференциальные регуляторы

- •Передаточная функция регулятора

- •5. Позиционные регуляторы.

- •Проектирование позиционных и следящих систем переменного тока системы переменного тока с частотным управлением

- •Следящие системы переменного тока, работающие на несущей частоте

- •Проектирование следящих систем Пример выполнения сс.

- •Основные соотношения в линейных сс.

- •В большинстве случаев для переходного режима можно пренебречь

- •Инженерные методы настройки регуляторов Этапы настройки

- •Определение основных динамических характеристик объекта регулирования по его временным характеристикам

- •Выбор закона регулирования

- •Определение параметров настройки регулятора

- •II. Последовательность выполнения настройки с применением ппп VisSim

- •Системы автоматического контроля (Локальные автоматизированные информационные системы)

- •1. Состав и технические показатели аск.

- •Классификационная схема датчиков

- •Датчики-преобразователи;

- •Пороговые датчики или датчики допускового контроля.

- •Структура устройства централизованного контроля

- •Принципы построения системы а.К. С использованием вычислительной машины.

- •Характеристики систем ак

- •Погрешности при автоматическом контроле

- •3. Вычисление погрешностей.

- •4. Определение точности аск.

- •Влияние погрешностей на точность аск и методы его уменьшения.

- •1. Общие положения.

- •2. Систематические и случайные погрешности.

- •3. Методические погрешности.

- •4. Инструментальные погрешности.

- •5. Погрешности отсчета.

- •6. Статические и динамические погрешности.

- •Динамическая точность аск.

- •1. Уравнение движения элемента аск.

- •3. Метод дифференцирования.

- •4. Метод обратных связей.

5. Технико-экономические и эксплутационные показатели объектов управления.

Рассмотренные ранее характеристики объектов не дают полного представления о них, так как не раскрывают многих свойств и показателей объектов, значение которых необходимо для успешного решения задач управления объектами.

К числу технико-экономических и эксплутационных показателей объектов управления относятся: энергоемкость, КПД, надежность, уровень создаваемых помех, воздействие объекта на окружающую среду, чувствительность параметров объекта к изменению температуры, влажности и атмосферного давления, требования к параметрам питающего напряжения или другого энергоносителя, стоимость объекта, эксплутационные расходы, частота проведения регламентных работ и многие другие.

В процессе изучения объекта необходимо составить перечень его технико-экономических и эксплутационных показателей и провести все необходимые исследования, измерения, вычисления и т.д., дающие возможность получить числовые данные по этим показателям. Количество технико-экономических и эксплутационных показателей, их характеристики и оценки зависят от физической природы объекта и целей автоматизации. Знание технико-экономических и эксплутационных показателей объекта позволяет технически правильно выбрать и обосновать проектируемую систему автоматического управления объектом и средства для ее реализации и произвести оценку экономической эффективности системы.

Из краткого рассмотрения методов математического описания объектов видно, что цели автоматизации и физическая природа объекта определяют способы получения их математических моделей, которые с определенной достоверностью отражают реальные характеристики. Стремление к получению возможно более достоверной информации об объекте связано с большими трудозатратами и не всегда экономически оправдано. В дальнейшем будет показано, что применение самонастраивающихся систем в значительной мере компенсирует недостаток априорной информации об объекте и является наиболее перспективным направлением развития локальных систем управления.

Лекция 5

Классификация автоматических регуляторов.

Автоматический регулятор–это средство автоматизации, получающее, усиливающее и преобразующее сигнал отклонения регулируемой величины и целенаправленно воздействующее на объект регулирования; он обеспечивает поддержание заданного значения регулируемой величины или изменение ее значения по заданному закону.

Автоматические регуляторы классифицируются в зависимости от назначения, принципа действия, конструктивных особенностей, вида используемой энергии и др.

По конструктивным признакам автоматические регуляторы подразделяются на аппаратные, приборные, агрегатные и модульные (элементные).

Регуляторы аппаратного типа конструктивно представляют собой техническое устройство, работающее в комплекте с первичным измерительным преобразователем. Аппаратные автоматические регуляторы работают независимо (параллельно) от средств измерения данного технологического параметра.

Регуляторы приборного типа работают только в комплекте с вторичным измерительным прибором. Приборные регуляторы не имеют непосредственной связи с первичным измерительным преобразователем.

Сигнал об отклонении регулируемой величины от заданного значения e(t) поступает на вход приборного регулятора от вторичного измерительного прибора. Для этого измерительный прибор имеет задающее устройство, на котором вручную устанавливается требуемое заданное значение регулируемой величины. Заданное значение g(t) в приборе сравнивается с действительным значением x(t) регулируемой величины, определяемым положением подвижной измерительной системы прибора, и разность e(t)= g(t)- x(t) подается на вход регулятора.

f(t)

f(t)

g(t) e(t)

1 2 3 4 5 6

х(t)

Рис.1 Структурная схема регулятора.

1–задающее устройство;

2–сравнивающее устройство;

3–усилительно-преобразовательное устройство;

4–исполнительное устройство;

5–объект регулирования;

6–измерительное устройство (служит для определения действительного значения регули- руемого параметра g(t) с учетом действующих на объект регулирования возмущений f(t)).

Таким образом, регуляторы приборного типа включаются последовательно с вторичным измерительным прибором.

Достоинством регуляторов приборного типа является то, что в этом случае не требуется установка дополнительных первичных измерительных преобразователей и прокладка линий связи от них до регуляторов; их недостаток–более низкие динамические свойства и надежность по сравнению с аналогичными параметрами регуляторов аппаратного типа.

Автоматические регуляторы, построенные по модульному (элементному) принципу, состоят из отдельных модулей (элементов), выполняющих отдельные операции. Входные и выходные сигналы модулей унифицированы. Это позволяет собирать автоматические регуляторы различного функционального назначения.

Автоматические регуляторы, построенные по агрегатному (блочному) принципу, состоят из отдельных унифицированных блоков, выполняющих определенные функции. Входные и выходные сигналы этих блоков унифицированы. Это позволяет из блоков проектировать автоматические регуляторы различного функционального назначения.

В зависимости от источника используемой энергии автоматические регуляторы подразделяются на регуляторы прямого и непрямого действия.

В регуляторах прямого действия одновременно с измерением регулируемой величины от объекта регулирования отбирается часть энергии, которая используется для работы регулятора и воздействия на его исполнительный механизм–регулирующий орган объекта регулирования. Таким образом, к автоматической системе «объект-регулятор» энергия извне не подводится.

В автоматических регуляторах непрямого действия для работы регулятора и воздействия на его исполнительный механизм подводится энергия извне.

В зависимости от вида используемой энергии регуляторы непрямого действия подразделяются на

электрические (электромеханические, электронные),

пневматические,

гидравлические

комбинированные (электропневматические, электрогидравлические).

Электрические автоматические регуляторы применяются главным образом для регулирования на невзрывоопасных объектах при больших расстояниях от пункта управления до объекта регулирования.

Пневматические автоматические регуляторы применяются во взрыво- и пожароопасных зонах при небольших расстояниях (до 400м) от пункта управления до объекта регулирования.

Гидравлические регуляторы применяются во взрыво- и пожароопасных зонах, как правило, при непосредственном размещении элементов регулятора в зоне объекта регулирования.

Комбинированные регуляторы применяются в случаях, когда необходимо использовать отдельные преимущества электро-, пневмо- или гидрорегуляторов.

По характеру изменения регулирующего воздействия автоматические регуляторы подразделяются на регуляторы с линейным и нелинейным законами регулирования.

По виду регулируемого параметра автоматические регуляторы подразделяются на регуляторы температуры, давления, разрежения, расхода, уровня, состава и содержания вещества и т.п.

I.2. Автоматические регуляторы прямого действия.

В регуляторах прямого действия воздействие регулируемой величины на первичный измерительный преобразователь регулятора служит источником энергии как для формирования закона регулирования, так и для перемещения регулирующего органа. К этим регуляторам энергия извне не подводится. Автоматические регуляторы получили широкое распространение в системах стабилизации давления, расхода, уровня, температуры и т. д.

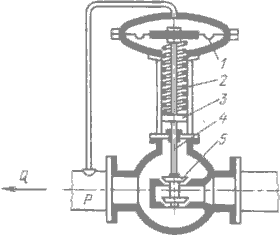

В качестве примера на рис.10 представлен автоматический регулятор давления прямого действия, поддерживающий заданное значение давления среды в трубопроводе после регулирующего клапана, т. е. «после себя».

Регулятор выполнен в виде клапана с мембранным приводом. На мембрану 1 воздействуют давление измеряемой среды и противодействующая пружина 2.

При заданном значении давления условие равновесия сил, воздействующих на мембрану, запишется в виде

![]() (4)

(4)

где р — заданное значение давления в трубопроводе; fм — эффективная площадь мембраны 1; с—жесткость пружины 2; l—перемещение клапана 5, жестко соединенного штоком 4 с мембраной 1.

Рис. 10. Автоматический регулятор давления прямого действия.

Если давление р увеличится на значение Δр, например, в результате расхода среды Q потребителем, то мембрана 1 прогнется вниз, перемещая клапан на расстояние Δl, при котором сила сжатия пружины уравновесит возросшее давление среды на мембрану.

Новое условие равновесия сил на мембране запишется в виде (р+Δр)fм=с(l+ Δl) или Δрfм=с Δl, откуда Δl= Δрfм/с (2.6)

Таким образом, в приращениях от заданного равновесного состояния, регулятор прямого действия, приведенный на рис. 10, формирует пропорциональный закон регулирования

μ=kрε (2.7), где ε=Δр=рε–входная величина, равная отклонению давления от заданного значения; μ= Δl–выходная величина, равная равная приращению перемещения клапана; kр= fм/с–коэффициент передачи регулятора.

Заданное значение давления (регулируемой величины) устанавливается изменением натяжения пружины 2 (меняется жесткость с пружины) путем вращения натяжной гайки 3.