- •Локальные системы автоматического управления технологическими процессами

- •Введение.

- •Автоматические манипуляторы – промышленные роботы

- •Структурная схема одноконтурной лсау.

- •Структурная схема лсау, имеющая два дополнительных контура управления.

- •Объекты управления.

- •1. Общие сведения об объектах управления.

- •2. Классификация объектов управления.

- •1. Методы математического описания (идентификации) объектов управления.

- •2. Статические характеристики объектов управления.

- •3. Временные характеристики объектов управления.

- •4. Частотные характеристики объектов управления.

- •5. Технико-экономические и эксплутационные показатели объектов управления.

- •Классификация автоматических регуляторов.

- •Регуляторы давления.

- •1. Реализация типовых законов регулирования.

- •2. Пропорциональные регуляторы

- •3. Пропорционально-интегральные регуляторы

- •4. Пропорционально-интегрально-дифференциальные регуляторы

- •Передаточная функция регулятора

- •5. Позиционные регуляторы.

- •Проектирование позиционных и следящих систем переменного тока системы переменного тока с частотным управлением

- •Следящие системы переменного тока, работающие на несущей частоте

- •Проектирование следящих систем Пример выполнения сс.

- •Основные соотношения в линейных сс.

- •В большинстве случаев для переходного режима можно пренебречь

- •Инженерные методы настройки регуляторов Этапы настройки

- •Определение основных динамических характеристик объекта регулирования по его временным характеристикам

- •Выбор закона регулирования

- •Определение параметров настройки регулятора

- •II. Последовательность выполнения настройки с применением ппп VisSim

- •Системы автоматического контроля (Локальные автоматизированные информационные системы)

- •1. Состав и технические показатели аск.

- •Классификационная схема датчиков

- •Датчики-преобразователи;

- •Пороговые датчики или датчики допускового контроля.

- •Структура устройства централизованного контроля

- •Принципы построения системы а.К. С использованием вычислительной машины.

- •Характеристики систем ак

- •Погрешности при автоматическом контроле

- •3. Вычисление погрешностей.

- •4. Определение точности аск.

- •Влияние погрешностей на точность аск и методы его уменьшения.

- •1. Общие положения.

- •2. Систематические и случайные погрешности.

- •3. Методические погрешности.

- •4. Инструментальные погрешности.

- •5. Погрешности отсчета.

- •6. Статические и динамические погрешности.

- •Динамическая точность аск.

- •1. Уравнение движения элемента аск.

- •3. Метод дифференцирования.

- •4. Метод обратных связей.

Регуляторы давления.

Автоматические регуляторы давления предназначаются для поддержания или изменения по определенному закону давления воздуха, газов, жидкостей в различных устройствах. В зависимости от конкретных эксплуатационных условий к таким регуляторам предъявляются различные требования, основными из которых являются точность, надежность, простота настройки и широкий диапазон регулирования. Кроме того, такие регуляторы не должны нарушать герметичность агрегатов, в которых они применяются, и должны обеспечивать пожаровзрывоопасность при работе в газовых и других агрессивных средах.

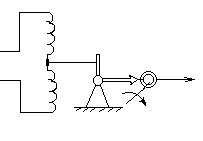

Функциональная схема одного из возможных регуляторов давления представлена на рис.11 и включает в себя задающую часть в виде в виде напряжения U0, элемент сравнения, усилительно-преобразовательное устройство, исполнительный двигатель Дв, регулирующий клапан РК, связанный с валом исполнительного двигателя через редуктор и шток с червячной передачей, объект регулирования ОР (например, котел или часть трубопровода), а также датчик давления ДД, являющийся датчиком обратной связи.

Исполнительный двигатель приоткрывает регулирующий клапан РК, если давление Рк в котле превышает требуемое значение, и, наоборот, закрывает клапан, когда давление в котле падает. Таким образом, автоматический регулятор поддерживает заданное значение Рк в объекте регулирования. При необходимости можно осуществить регулирование давления по заранее заданному закону.

Датчики давления в регуляторах, подобных приведенному на рис.11, используются для измерения действительного значения давления воздуха, газа или жидкости в объекте регулирования. Точность и надежность АР давления во многом определяются свойствами датчика давления.

Рис.11

Для измерения давления известны различные методы, однако наиболее широко применяется пружинный метод, основанный на зависимости деформации упругого чувствительного элемента от приложенного давления. Чувствительным элементом могут служить плоские или гофрированные мембраны, сильфоны и т.д.

В результате действия сил измеряемого давления Р происходит деформация и перемещение упругих чувствительных элементов, в данном случае жесткого центра 2 мембранной коробки 1, которое в свою очередь с помощью простейшего устройства 3 может быть преобразовано в угловое перемещение. Чаще всего для преобразования углового или линейного перемещения в электрический сигнал используются потенциометрические или индукционные преобразователи.

Устройства типа показанного на рис.12 , измеряющие положительные избыточные давления, называются манометрами.

Рис. 12

Передаточная функция нескорректированного АР давления, представленного на рис11 , в упрощенном виде записывается как

где То–постоянная времени объекта регулирования; t–временное запаздывание в объекте регулирования.

Лекция 6

1. Реализация типовых законов регулирования.

При реализации реальных автоматических регуляторов не всегда точно удается обеспечить тот или иной желаемый типовой закон регулирования. Это объясняется в первую очередь инерционностью исполнительных механизмов, а при реализации дифференциальной составляющей закона регулирования–невозможностью практической реализации идеального дифференцирующего звена. В связи с этим важно определить степень погрешности в формировании законов регулирования промышленными регуляторами.

Рассмотрим общий принцип построения желаемой структуры автоматических регуляторов. При охвате какого-либо участка схемы с передаточной функцией Wу.с.(р), состоящего из нескольких звеньев, отрицательной обратной связью Wо.с(р), передаточная функция такого соединения будет равна

![]() (1)

(1)

и![]() ли

ли

(1.1)