- •1. Классификация металлов

- •2. Кристаллическое строение металла.

- •4. Строение кристаллов (идеальное, реальное).

- •5. Микроскопический анализ металлов

- •6. Кристаллизация.

- •7. Закономерности процесса кристаллизации

- •8. Дендритное строение кристаллов. Строение слитка.

- •9. Аморфное строение

- •10.Упругая и пластическая деформации.

- •11. Дислокационный механизм пластической деформации.

- •12.Способы определения мех. Свойств металлов.

- •1. Испытание на растяжение

- •2. Испытание на твердость

- •3. Испытание на ударную вязкость

- •13. Наклёп

- •14. Металлические сплавы

- •15. Твердые растворы.

- •16. Химические соединения.

- •17. Диаграмма состояния. Построение диаграмм.

- •18. Диаграмма состояния для сплавов, образующие механические смеси. Правило отрезков.

- •19. Диаграмма состояния для сплавов с неограниченной растворимостью в твёрдом состоянии.

- •2 0. Диаграмма состояния для сплавов, образующие ограниченные твердые растворы с эвтектикой.

- •21. Диаграмма состояния для сплавов, образующие ограниченные твердые растворы с перитектикой.

- •22. Диаграмма состояния сплавов образующих химические соединения (без твердых растворов).

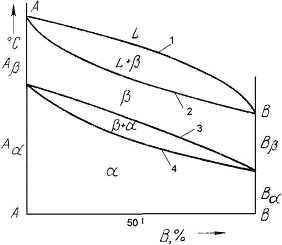

- •23. Диаграмма для сплавов с полиморфными превращенными.

- •24. Связь между свойствами сплавов и типом диаграмм.

- •25.Диаграмма железо-цементит

- •26.Углеродистые стали.

- •27. Автоматные стали.

- •28. Чугун.

- •32. Термическая обработка, ее параметры, методы осуществления.

- •34. Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.

- •36. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

- •37. Распад аустенита

- •38. Мартенситное превращение и его особенности.

- •39. Превращение при отпуске закалённой стали.

- •40. Влияние термической обработки на свойства стали

- •41. Термическая обработка

- •43. Прокаливаемость стали

- •44. Отжиг и нормализация стали, их назначение и способы осуществления.

- •45. Поверхностная закалка стали

- •46. Цементация

- •47. Азотирование стали.

- •48. Нитроцементация. Диффузная металлизация.

- •49. Влияние элементов на полиморфизм железа

- •51. Влияние легирующих элементов на превращения в стали.

- •52. Классификация и маркировка легированных сталей

- •53. Цементуемые стали.

- •54. Улучшаемые стали

- •55. Пружинная и шарикоподшипниковая стали.

- •56. Инструментальные стали, их маркировка и области применения

- •57. Быстрорежущие стали

- •58. Штамповые стали

- •59. Твердые сплавы

- •60. Жаропрочные, жаростойкие и нержавеющей стали, их термообработка, свойства и применение.

- •61. Коррозионно-стойкие стали

- •6 2. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

- •63. Медь и ее сплавы

- •64. Баббиты и другие подшипниковые сплавы

- •65. Пластические массы

17. Диаграмма состояния. Построение диаграмм.

Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры (рис. 4.5)

Диаграммы состояния показывают равновесные состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы.

Р ис.

4.5. Диаграмма состояния

ис.

4.5. Диаграмма состояния

Равновесного состояния можно достигнуть при бесконечно медленном охлаждении или нагреве

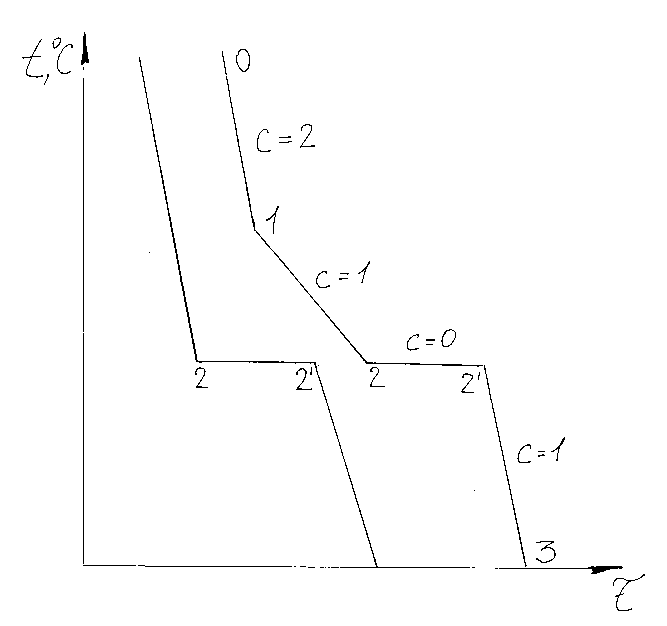

Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа (который основан на фиксировании тепловых эффектов фазовых превращений). В расплав сплава какого-то состава опускается термопара, соединённая с гальванометром. В процессе остывания череза равные промежутки времени записываются в таблицу показатели температуры до полного затвердевания сплава. По данным точкам для различных составов строятся кривые охлаждения. После построения кривых охлаждения на них фиксируются перегибы, обозначающие выделение тепла на линиях. Температуры, соответствующие фазовым превращениям, называют критическими точками:

1-начало кристаллизации

2-конец кристаллизации

3-начало фазового превращения

4-конец фазового превращения.

Некоторые критические точки имеют названия, например, точки отвечающие началу кристаллизации называют линией ликвидус, а концу кристаллизации – линией солидус.

По кривым охлаждения строят диаграмму состояния в координатах: по оси абсцисс –концентрация компонентов, по оси ординат – температура.

Шкала концентраций показывает содержание компонента В. Основными линиями являются линии ликвидус (1) и солидус (2), а также линии соответствующие фазовым превращениям в твердом состоянии (3, 4).

По диаграмме состояния можно определить температуры фазовых превращений, изменение фазового состава, приблизительно, свойства сплава, виды обработки, которые можно применять для сплава.

18. Диаграмма состояния для сплавов, образующие механические смеси. Правило отрезков.

Диаграмма

состояния для двухкомпонентной системы,

образующая механическую смесь. Диаграммы

состояния строятся в координатах t-оси

ординат и концентрация компонентов –

ось абсцисс. Линия АДВ – линия ликвидус.

а представляет собой геометрическое

место точек соответствующих температурам,

при которых из жидкости начинают

выпадать кристаллы, следовательно выше

линии ликвидус сплав находится в жидком

состоянии. Линия СДЕ называется солидус.

Она представляет собой геометрическое

место точек, соответствующих температурам,

при которых жидкая фаза исчезает,

следовательно ниже линии солидус сплав

находится в твердом состоянии. Между

линиями ликвидус и солидус сплав

находится в жидко- твердом состоянии,

и чем ниже температура относительно

линии ликвидус, тем больше кристаллов

и меньше жидкой фазы в сплаве. В точке

Д из жидкости одновременно начинают

выпадать кристаллы компонентов (фаз).

Для диаграмм этого типа компонент и

фаза являются синонимами. Для диаграмм

другого типа необходимо говорить только

о фазах, поскольку компонент и фаза не

являются синонимами. Механическая

смесь, состоящая из двух или более фаз,

одновременно кристаллизующаяся в

жидкости называется эвтептикой. Ниже

точки Д на диаграмме структура

представляет собой чисто эвтептической.

Диаграмма

состояния для двухкомпонентной системы,

образующая механическую смесь. Диаграммы

состояния строятся в координатах t-оси

ординат и концентрация компонентов –

ось абсцисс. Линия АДВ – линия ликвидус.

а представляет собой геометрическое

место точек соответствующих температурам,

при которых из жидкости начинают

выпадать кристаллы, следовательно выше

линии ликвидус сплав находится в жидком

состоянии. Линия СДЕ называется солидус.

Она представляет собой геометрическое

место точек, соответствующих температурам,

при которых жидкая фаза исчезает,

следовательно ниже линии солидус сплав

находится в твердом состоянии. Между

линиями ликвидус и солидус сплав

находится в жидко- твердом состоянии,

и чем ниже температура относительно

линии ликвидус, тем больше кристаллов

и меньше жидкой фазы в сплаве. В точке

Д из жидкости одновременно начинают

выпадать кристаллы компонентов (фаз).

Для диаграмм этого типа компонент и

фаза являются синонимами. Для диаграмм

другого типа необходимо говорить только

о фазах, поскольку компонент и фаза не

являются синонимами. Механическая

смесь, состоящая из двух или более фаз,

одновременно кристаллизующаяся в

жидкости называется эвтептикой. Ниже

точки Д на диаграмме структура

представляет собой чисто эвтептической.

Правило отрезков.

Посредством правила отрезков можно определить состав фаз в любой двухфазной области и количественное их соотношение. Правило отрезков состоит из двух частей. Первая часть: для того чтобы определить состав фаз через заданную точку в двухфазной области (точка соответствует конкретной температуре) проводят горизонтальную линию до пересечения с линиями, ограничивающими эту область. Проекция точек пересечения на ось концентрации даст нам состав фаз. Вторая часть: для того чтобы определить количество фаз через заданную точку проводят горизонтальную линию до пересече пересечения с линией, ограничивающей эту область. Отрезки между заданной точкой и точками с соответствующим составом фаз обратно пропорциональны их количеству.