- •1. Классификация металлов

- •2. Кристаллическое строение металла.

- •4. Строение кристаллов (идеальное, реальное).

- •5. Микроскопический анализ металлов

- •6. Кристаллизация.

- •7. Закономерности процесса кристаллизации

- •8. Дендритное строение кристаллов. Строение слитка.

- •9. Аморфное строение

- •10.Упругая и пластическая деформации.

- •11. Дислокационный механизм пластической деформации.

- •12.Способы определения мех. Свойств металлов.

- •1. Испытание на растяжение

- •2. Испытание на твердость

- •3. Испытание на ударную вязкость

- •13. Наклёп

- •14. Металлические сплавы

- •15. Твердые растворы.

- •16. Химические соединения.

- •17. Диаграмма состояния. Построение диаграмм.

- •18. Диаграмма состояния для сплавов, образующие механические смеси. Правило отрезков.

- •19. Диаграмма состояния для сплавов с неограниченной растворимостью в твёрдом состоянии.

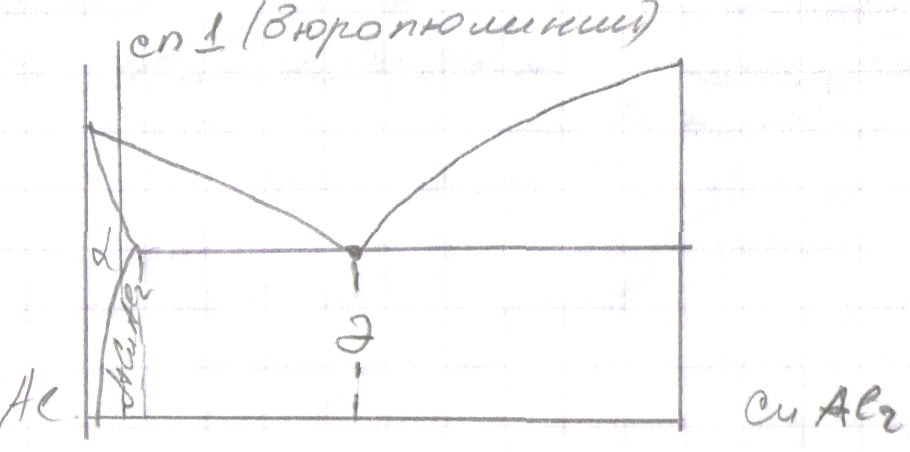

- •2 0. Диаграмма состояния для сплавов, образующие ограниченные твердые растворы с эвтектикой.

- •21. Диаграмма состояния для сплавов, образующие ограниченные твердые растворы с перитектикой.

- •22. Диаграмма состояния сплавов образующих химические соединения (без твердых растворов).

- •23. Диаграмма для сплавов с полиморфными превращенными.

- •24. Связь между свойствами сплавов и типом диаграмм.

- •25.Диаграмма железо-цементит

- •26.Углеродистые стали.

- •27. Автоматные стали.

- •28. Чугун.

- •32. Термическая обработка, ее параметры, методы осуществления.

- •34. Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.

- •36. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

- •37. Распад аустенита

- •38. Мартенситное превращение и его особенности.

- •39. Превращение при отпуске закалённой стали.

- •40. Влияние термической обработки на свойства стали

- •41. Термическая обработка

- •43. Прокаливаемость стали

- •44. Отжиг и нормализация стали, их назначение и способы осуществления.

- •45. Поверхностная закалка стали

- •46. Цементация

- •47. Азотирование стали.

- •48. Нитроцементация. Диффузная металлизация.

- •49. Влияние элементов на полиморфизм железа

- •51. Влияние легирующих элементов на превращения в стали.

- •52. Классификация и маркировка легированных сталей

- •53. Цементуемые стали.

- •54. Улучшаемые стали

- •55. Пружинная и шарикоподшипниковая стали.

- •56. Инструментальные стали, их маркировка и области применения

- •57. Быстрорежущие стали

- •58. Штамповые стали

- •59. Твердые сплавы

- •60. Жаропрочные, жаростойкие и нержавеющей стали, их термообработка, свойства и применение.

- •61. Коррозионно-стойкие стали

- •6 2. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

- •63. Медь и ее сплавы

- •64. Баббиты и другие подшипниковые сплавы

- •65. Пластические массы

61. Коррозионно-стойкие стали

По составу коррозионно-стойкие стали подразделяются на хромистые (Fe-Cr), хромоникилиевые (Fe-Cr-Ni) и хромоникельмарганцовые (Fe-Cr-Ni-Mn). Кроме основных легирующих компонентов, эти стали могут быть дополнительно легированы молибденом, кремнием, титаном, ниобием, которые вводят в состав сплавов главным образом для повышения их коррозионной стойкости в определенных средах.

Легирующие добавки, особенно хром, облегчают переход металла в пассивное состояние. При достаточном легировании сплавы пассивируются непосредственно кислородом воздуха или раствора, как это имеет место для чистого хрома. Степенью устойчивости пассивного состояния определяется коррозионная стойкость этих сталей.

Коррозионно-стойкие стали в определенных условиях могут подвергаться интенсивной коррозии. Например, в морской воде, в слабокислых растворах, содержащих хлорид-ион, имеет место точечная коррозия (питтинг), которая развивается в отдельных точках на поверхности и распространяется в глубину металла. Процесс происходит весьма интенсивно в связи с тем, что очень незначительная площадь поверхности с разрушенной пассивной пленкой (анод) взаимодействует с большей частью поверхности (катод).

Если изделия из нержавеющих сталей имеют щели или узкие зазоры, то есть опасность возникновения щелевой коррозии, при которой вследствие недостатка кислорода и подкисления раствора в зазоре (pH сдвигается до 2,7-3,0) сталь переходит в активное состояние.

Помимо щелевой коррозии и питтинга коррозионно-стойкие стали при некоторых режимах термообработки склонны к межкристаллитной коррозии, когда разрушаются участки поверхности металла по границам зерен (анодам), а остальная поверхность металла (катод) находится в пассивном состоянии.

6 2. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

,

плотность

,

плотность

.

Обладает высокой коррозионостойкостью.

(за счет образовавшейся на его поверхности

оксидной пленки) Обладает высокой тепло

и электропроводностью (примерно

.

Обладает высокой коррозионостойкостью.

(за счет образовавшейся на его поверхности

оксидной пленки) Обладает высокой тепло

и электропроводностью (примерно

от электропроводности меди). Но удельная

теплопроводность больше у Al.

Технически чистый Al

применяется для изготовления

электропроводов (высоковольтные). А

так же фольгу. За счет высокой пластичности

можно штамповать сложные профили.

Палубные надстройки судов и т.д. В

значительно большем объеме Al

используют для 2-ух групп сплавов:

литейные и деформированные. Хим. Состав

литейных сплавов выбирается таким

образом чтобы была минимальная

температура плавления, малая посадка,

небольшое содержание ликваций(Эти

свойства у Al-Si

(силумин) – Al-2).

Al-2

содержит от 11-13% Si.

Их модифицирование: в горячий расплав

вводится небольшая доля фтористого и

хлористого натрия. Если сплав

заэвтектический он содержит грубые

включения кремния.

от электропроводности меди). Но удельная

теплопроводность больше у Al.

Технически чистый Al

применяется для изготовления

электропроводов (высоковольтные). А

так же фольгу. За счет высокой пластичности

можно штамповать сложные профили.

Палубные надстройки судов и т.д. В

значительно большем объеме Al

используют для 2-ух групп сплавов:

литейные и деформированные. Хим. Состав

литейных сплавов выбирается таким

образом чтобы была минимальная

температура плавления, малая посадка,

небольшое содержание ликваций(Эти

свойства у Al-Si

(силумин) – Al-2).

Al-2

содержит от 11-13% Si.

Их модифицирование: в горячий расплав

вводится небольшая доля фтористого и

хлористого натрия. Если сплав

заэвтектический он содержит грубые

включения кремния.

За

счет модифицирования он становится

доэвтектоидным и устраняются грубые

включения кремния.

За

счет модифицирования он становится

доэвтектоидным и устраняются грубые

включения кремния.

У

деформированных сплавов должна быть

повышенная пластичность высокие

показатели при обработке давлением.

Представителем является дюралюминий(«твердый

Al»).

Основным элементом является медь. Ее

м\т быть до 5%. Дополнительно около 0,5%

марганца, магния. Дюралюминий один из

немногих цветных сплавов который

упрочняется за счет термообработки.

Нагрев в (.)1 ( )

затем закалка в воде. Образуется

перенасыщенный твердый раствор Cu

в Al.

После закалки если провести старение,

то происходит увеличение твердости и

прочности. Для дюралюминия естественное

старение и искусственное. Естественное:

5-7 суток при комнатной температуре;

искусственное: нагрев

)

затем закалка в воде. Образуется

перенасыщенный твердый раствор Cu

в Al.

После закалки если провести старение,

то происходит увеличение твердости и

прочности. Для дюралюминия естественное

старение и искусственное. Естественное:

5-7 суток при комнатной температуре;

искусственное: нагрев

и выдержка несколько часов. При старении:

среди кристаллов а-фазы образуются

зоны близкие по строению и составу

химическому соединению

и выдержка несколько часов. При старении:

среди кристаллов а-фазы образуются

зоны близкие по строению и составу

химическому соединению

.

Но само химическое соединение не

образуется. В этих зонах повышенное

напряжение, искажение кристаллической

решетки и за счет этого повышение

твердости и прочности. Эти зоны наз-ся

«гинье-пристона». Если образуется

соединение

,

то прочность опять падает, поэтому

завышение температуры не допустимо(при

старении).

.

Но само химическое соединение не

образуется. В этих зонах повышенное

напряжение, искажение кристаллической

решетки и за счет этого повышение

твердости и прочности. Эти зоны наз-ся

«гинье-пристона». Если образуется

соединение

,

то прочность опять падает, поэтому

завышение температуры не допустимо(при

старении).