- •1. Классификация металлов

- •2. Кристаллическое строение металла.

- •4. Строение кристаллов (идеальное, реальное).

- •5. Микроскопический анализ металлов

- •6. Кристаллизация.

- •7. Закономерности процесса кристаллизации

- •8. Дендритное строение кристаллов. Строение слитка.

- •9. Аморфное строение

- •10.Упругая и пластическая деформации.

- •11. Дислокационный механизм пластической деформации.

- •12.Способы определения мех. Свойств металлов.

- •1. Испытание на растяжение

- •2. Испытание на твердость

- •3. Испытание на ударную вязкость

- •13. Наклёп

- •14. Металлические сплавы

- •15. Твердые растворы.

- •16. Химические соединения.

- •17. Диаграмма состояния. Построение диаграмм.

- •18. Диаграмма состояния для сплавов, образующие механические смеси. Правило отрезков.

- •19. Диаграмма состояния для сплавов с неограниченной растворимостью в твёрдом состоянии.

- •2 0. Диаграмма состояния для сплавов, образующие ограниченные твердые растворы с эвтектикой.

- •21. Диаграмма состояния для сплавов, образующие ограниченные твердые растворы с перитектикой.

- •22. Диаграмма состояния сплавов образующих химические соединения (без твердых растворов).

- •23. Диаграмма для сплавов с полиморфными превращенными.

- •24. Связь между свойствами сплавов и типом диаграмм.

- •25.Диаграмма железо-цементит

- •26.Углеродистые стали.

- •27. Автоматные стали.

- •28. Чугун.

- •32. Термическая обработка, ее параметры, методы осуществления.

- •34. Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.

- •36. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

- •37. Распад аустенита

- •38. Мартенситное превращение и его особенности.

- •39. Превращение при отпуске закалённой стали.

- •40. Влияние термической обработки на свойства стали

- •41. Термическая обработка

- •43. Прокаливаемость стали

- •44. Отжиг и нормализация стали, их назначение и способы осуществления.

- •45. Поверхностная закалка стали

- •46. Цементация

- •47. Азотирование стали.

- •48. Нитроцементация. Диффузная металлизация.

- •49. Влияние элементов на полиморфизм железа

- •51. Влияние легирующих элементов на превращения в стали.

- •52. Классификация и маркировка легированных сталей

- •53. Цементуемые стали.

- •54. Улучшаемые стали

- •55. Пружинная и шарикоподшипниковая стали.

- •56. Инструментальные стали, их маркировка и области применения

- •57. Быстрорежущие стали

- •58. Штамповые стали

- •59. Твердые сплавы

- •60. Жаропрочные, жаростойкие и нержавеющей стали, их термообработка, свойства и применение.

- •61. Коррозионно-стойкие стали

- •6 2. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

- •63. Медь и ее сплавы

- •64. Баббиты и другие подшипниковые сплавы

- •65. Пластические массы

34. Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.

Рассмотрим 4 вида обработки стали: 1) превращение при нагреве: П-А 2) превращение при охлаждении: А-П (кроме перлита при этом превращении образуются перлитообразные структуры: сорбит, тростит, бинид,…) 3) превращения при закалке: А-М, превращение протекает при очень высоких скоростях. Мартенсит – перенасыщенный раствор углерода в альфа железе с тетрогональной кристаллической решоткой.Степень перенасыщения в десятки раз выше, чем в феррите. Мартенсит наиболее высокотвердый, по сравнению с др. стр-ми. 4) превращение при отпуске: М-П. Термообработка сталей выполняется путем нагрева до нужных тмператур, до нужных линий в диаграмме железо-углерод. Для стали очень часто проводят рекристализационный отжиг( 1-го рода) для снятия наклепа. Для доэфтектоидных сталей (содержащих меньше 0,8% С) выполняют отжиг 2-го рода он бывает полный и неполный. Полный проводится при температуре выше 30-50, выше точки А3, затем выдержка, а затем медленное охлаждение. Чаще вместе с печью. Для низкоуглеродистых сталей допускают охлаждение на воздухе. Задача отжига- обеспечить высокую обрабатываемость , измельчить зерно. Отжиг относится к операции предварительной термич. обработки. Заэфтектоидные стали подвергают неполному отжигу 2-го рода. Его проводят при т выше 30-50, выше точки А3, с последующей выдержкой и медленным охлаждением вместе с печью. При выполнении неполного отжига появляется перлит зернистый. Если бы проводили отжиг выше линии А3, свормировалась бы стр-ра с перлитом пластинчатым, в этом случае пластичность и вязкость были бы ниже, а расход электроэнергии больше. ТМО бывает высокотемпературная и низко температурная.

36. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

1) П-А Наиболее простые закономерности этого превращения у эфтектоидной стали и превращения должно протекать в т.S FA- изменение свободной энергии аустенита, FП- изменение свободной энергии перлита. Чем больше температура, тем больше ∆F, термодинамический фактор ускоряет процесс превращения. Одновременно выше температура, выше диффузия. Диффузионные и термодинамические факторы действуют в одну сторону. Закономерности превращения перлита в аустенит рассматривают с помощью диаграмм изотермического превращения. Они строятся в координатах температура-время.

37. Распад аустенита

Превращение

аустенита в перлит заключается в распаде

аустенита — твердого раствора углерода

в гамма-железе, на почти чистое а-железо

и цементит. Превращение может начаться

не в точке А1,

а

при некотором переохлаждении, когда

свободная энергия феррито-карбидной

смеси (перлита) окажется меньшей, чем

свободная энергия аустенита. Чем ниже

температура превращения, тем больше

переохлаждение, тем больше разность

свободных энергий, тем быстрее происходит

превращение. В случае перлитного

превращения образуются фазы, резко

отличающиеся по составу от исходной:

феррит, почти не содержащий углерода,

и цементит, содержащий 6,67 % С. Поэтому

превращение аустенит в перлит

сопровождается диффузией, перераспределением

углерода. Скорость диффузии резко

уменьшается с понижением температуры,

следовательно, с этой точки зрения

увеличение переохлаждения должно

замедлять превращения. Итак, мы приходим

к важному выводу, что при увеличении

переохлаждения (снижения температуры

превращения) вступают в борьбу два

фактора, прямо противоположно влияющие

на скорость превращения. Снижение

температуры (увеличение переохлаждения),

с одной стороны, увеличивает разность

свободных энергий аустенита и перлита,

что ускоряет превращение, а с другой,

— вызывает уменьшение скорости диффузии

углерода,

а

это замедляет превращение. Суммарное

действие обоих факторов приводит к

тому, что вначале с увеличением

переохлаждения скорость превращения

возрастает, достигает при каком-то

значении переохлаждения максимума

и затем убывает. При 727 °С (

Превращение

аустенита в перлит заключается в распаде

аустенита — твердого раствора углерода

в гамма-железе, на почти чистое а-железо

и цементит. Превращение может начаться

не в точке А1,

а

при некотором переохлаждении, когда

свободная энергия феррито-карбидной

смеси (перлита) окажется меньшей, чем

свободная энергия аустенита. Чем ниже

температура превращения, тем больше

переохлаждение, тем больше разность

свободных энергий, тем быстрее происходит

превращение. В случае перлитного

превращения образуются фазы, резко

отличающиеся по составу от исходной:

феррит, почти не содержащий углерода,

и цементит, содержащий 6,67 % С. Поэтому

превращение аустенит в перлит

сопровождается диффузией, перераспределением

углерода. Скорость диффузии резко

уменьшается с понижением температуры,

следовательно, с этой точки зрения

увеличение переохлаждения должно

замедлять превращения. Итак, мы приходим

к важному выводу, что при увеличении

переохлаждения (снижения температуры

превращения) вступают в борьбу два

фактора, прямо противоположно влияющие

на скорость превращения. Снижение

температуры (увеличение переохлаждения),

с одной стороны, увеличивает разность

свободных энергий аустенита и перлита,

что ускоряет превращение, а с другой,

— вызывает уменьшение скорости диффузии

углерода,

а

это замедляет превращение. Суммарное

действие обоих факторов приводит к

тому, что вначале с увеличением

переохлаждения скорость превращения

возрастает, достигает при каком-то

значении переохлаждения максимума

и затем убывает. При 727 °С ( )

и ниже 200 °С скорость превращения равна

нулю, так как при 727 °С равна нулю разность

свободных энергий, а при 200 °С равна

нулю (точнее, недостаточна) скорость

диффузии углерода. Процесс образования

перлита — это процесс зарождения

центров перлита и роста перлитных

кристаллов, как было впервые в 1939 г.

показано И. Л. Маркиным и затем (в 1941 г.

и в последующих) развито Р. Мелом. Разная

скорость перлитного превращения при

разной степени переохлаждения

определяется тем, что подобным образом

зависят от степени переохлаждения

скорость роста (с. к.) и число образующихся

центров (ч. ц.) перлита. В точке

и ниже 200 °С оба параметра кристаллизации

— ч. ц. и с. к. — равны нулю и имеют

максимальное значение при переохлаждении,

равном 150—200 °С. Из сказанного следует,

что как только созданы надлежащие

условия, зарождаются центры

кристаллизации и из них растут кристаллы.

Процесс этот происходит во времени и

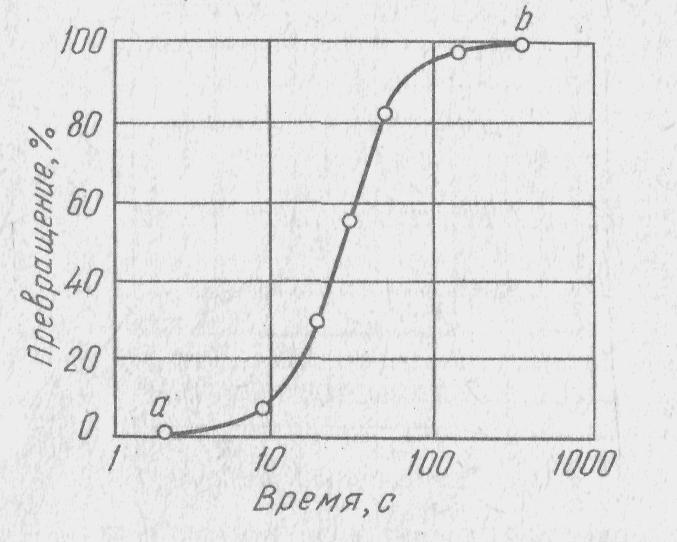

может быть изображен в виде так называемой

кинетической кривой превращения,

показывающей количество образовавшегося

перлита в зависимости от времени,

прошедшего с начала превращения.

Начальный период характеризуется

весьма малой скоростью превращения —

это так называемый инкубационный

период, или

период

инертности. Точка

а на кривой показывает момент, когда

обнаруживается начало превращения

(обычно это соответствует образованию

1 % перлита). На кривой степень превращения

— время видно, что скорость превращения

возрастет по мере того, как развивается

превращение. Максимум скорости

превращения соответствует примерно

тому времени, когда превратилось ~50 %

аустенита. В дальнейшем скорость

превращения уменьшается и, наконец,

превращение заканчивается (точка 6).

Скорость превращения зависит от степени

переохлаждения. При малых и значительных

переохлаждениях превращение происходит

медленно, так как малы значения с. к. и

ч. ц.; в первом случае — из-за малой

разности свободных энергий, во втором

— из-за малой диффузионной подвижности

атомов. При максимальной скорости

превращения кинетические кривые идут

круто вверх и превращение заканчивается

за малый отрезок времени. При высокой

температуре

)

и ниже 200 °С скорость превращения равна

нулю, так как при 727 °С равна нулю разность

свободных энергий, а при 200 °С равна

нулю (точнее, недостаточна) скорость

диффузии углерода. Процесс образования

перлита — это процесс зарождения

центров перлита и роста перлитных

кристаллов, как было впервые в 1939 г.

показано И. Л. Маркиным и затем (в 1941 г.

и в последующих) развито Р. Мелом. Разная

скорость перлитного превращения при

разной степени переохлаждения

определяется тем, что подобным образом

зависят от степени переохлаждения

скорость роста (с. к.) и число образующихся

центров (ч. ц.) перлита. В точке

и ниже 200 °С оба параметра кристаллизации

— ч. ц. и с. к. — равны нулю и имеют

максимальное значение при переохлаждении,

равном 150—200 °С. Из сказанного следует,

что как только созданы надлежащие

условия, зарождаются центры

кристаллизации и из них растут кристаллы.

Процесс этот происходит во времени и

может быть изображен в виде так называемой

кинетической кривой превращения,

показывающей количество образовавшегося

перлита в зависимости от времени,

прошедшего с начала превращения.

Начальный период характеризуется

весьма малой скоростью превращения —

это так называемый инкубационный

период, или

период

инертности. Точка

а на кривой показывает момент, когда

обнаруживается начало превращения

(обычно это соответствует образованию

1 % перлита). На кривой степень превращения

— время видно, что скорость превращения

возрастет по мере того, как развивается

превращение. Максимум скорости

превращения соответствует примерно

тому времени, когда превратилось ~50 %

аустенита. В дальнейшем скорость

превращения уменьшается и, наконец,

превращение заканчивается (точка 6).

Скорость превращения зависит от степени

переохлаждения. При малых и значительных

переохлаждениях превращение происходит

медленно, так как малы значения с. к. и

ч. ц.; в первом случае — из-за малой

разности свободных энергий, во втором

— из-за малой диффузионной подвижности

атомов. При максимальной скорости

превращения кинетические кривые идут

круто вверх и превращение заканчивается

за малый отрезок времени. При высокой

температуре

(малая

степень переохлаждения) превращение

развивается медленно и продолжительность

инкубационного периода (отрезок от

начала координат до точки а) и время

превращения (отрезок от начала координат

до точки Ь)

т.

е. при увеличении степени переохлаждения

.скорость превращения возрастает, и

поэтому продолжительность инкубационного

периода и продолжительность всего

превращения сокращаются. Максимум

скорости превращения соответствует

температуре

(малая

степень переохлаждения) превращение

развивается медленно и продолжительность

инкубационного периода (отрезок от

начала координат до точки а) и время

превращения (отрезок от начала координат

до точки Ь)

т.

е. при увеличении степени переохлаждения

.скорость превращения возрастает, и

поэтому продолжительность инкубационного

периода и продолжительность всего

превращения сокращаются. Максимум

скорости превращения соответствует

температуре

дальнейшее снижение температуры

приведет уже к уменьшению скорости

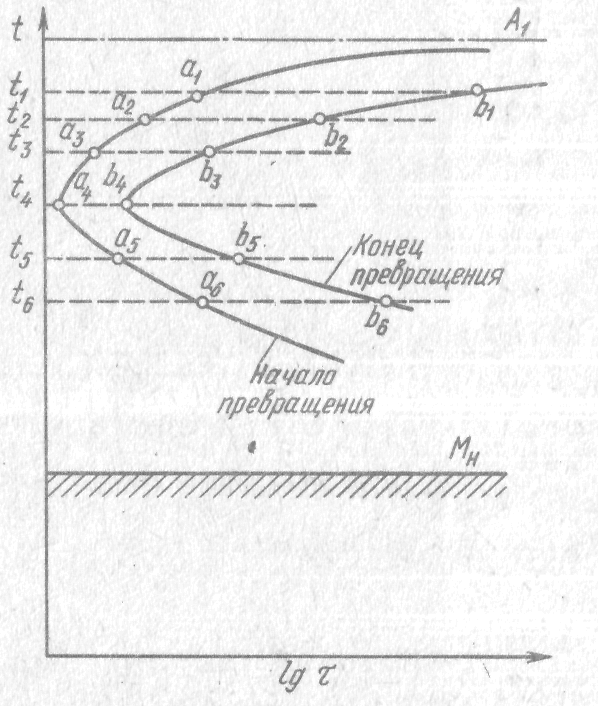

превращения. Если нанести на диаграмму

отрезки кривых аустенито-перлитного

превращения, соответствующие началу

превращения (время «инкубационного

периода») и концу превращения, т. е.

точки а и б расположить по вертикали

по мере снижения температуры, то

получим диаграмму:

дальнейшее снижение температуры

приведет уже к уменьшению скорости

превращения. Если нанести на диаграмму

отрезки кривых аустенито-перлитного

превращения, соответствующие началу

превращения (время «инкубационного

периода») и концу превращения, т. е.

точки а и б расположить по вертикали

по мере снижения температуры, то

получим диаграмму:

К ривая

начала превращения в зависимости от

степени переохлаждения покажет время,

когда превращение практически не

наблюдается, т. е. когда имеем

переохлажденный аустенит. Мерой его

неустойчивости может служить отрезок

от оси ординат до кривой начала

превращения при 500— 600 °С (температура

t4).

когда этот отрезок имеет минимальные

размеры, т. е. аустенит начинает

превращаться в перлит через наиболее

короткий промежуток времени.

ривая

начала превращения в зависимости от

степени переохлаждения покажет время,

когда превращение практически не

наблюдается, т. е. когда имеем

переохлажденный аустенит. Мерой его

неустойчивости может служить отрезок

от оси ординат до кривой начала

превращения при 500— 600 °С (температура

t4).

когда этот отрезок имеет минимальные

размеры, т. е. аустенит начинает

превращаться в перлит через наиболее

короткий промежуток времени.

Вторая

кривая показывает время, необходимое

при данном переохлаждении для полного

превращения аустенита в перлит. Следует

указать, что по горизонтали шкала

логарифмическая. Это сделано для

удобства изображения, так как слишком

различны скорости образования перлита

около критической точки и у изгиба

кривой. В первом случае (для углеродистой

стали) превращение заканчивается

через несколько десятков минут (тысячи

секунд), а во втором случае оно происходит

за одну-две секунды. Горизонтальная

линия

показывает температуру начала

бездиффузионного мартенситного

превращения. Механизм этого превращения

отличается от механизма образования

перлита и будет рассматриваться ниже.

На рис. показано время превращения

аустенита в перлит в зависимости от

степени переохлаждения, т. е. превращение

переохлажденного аустенита при

постоянной температуре. Поэтому такие

диаграммы обычно называют диаграммами

изотермического превращения аустенита.

Кривые

на диаграмме изотермического превращения

аустенита имеют вид буквы С, поэтому

их часто называют С-образными или

просто С-кривыми. Свойства и строение

продуктов превращения аустенита зависят

от температуры, при которой происходил

процесс его распада. При высоких

температурах, т. е. при малых степенях

переохлаждения, получается достаточно

грубая (легко дифференцируемая под

микроскопом) смесь феррита и цементита.

Эта смесь называется перлитом. При

более низких температурах и, следовательно,

при больших степенях переохлаждения

дисперсность структур возрастает и

твердость продуктов повышается.

Такой более тонкого строения перлит

получил название сорбита.

При

еще более низкой температуре (что

соответствует изгибу С-кривой)

дисперсность продуктов еще более

возрастает, и дифференцировать под

оптическим микроскопом отдельные

составляющие феррито-цементитной смеси

становится почти невозможно, но при

наблюдении под электронным микроскопом

пластинчатое строение обнаруживается

вполне четко.

Такая

структура называется троостшпом.

Таким

образом, перлит, сорбит и троостит —

структуры с одинаковой природой

(феррит + цементит), отличающиеся степенью

дисперсности феррита и цементита.

Перлитные структуры могут быть двух

типов: зернистые (цементит в них

находится в форме зернышек) или

пластинчатые (в форме пластинок).

Однородный (гомогенный) аустенит всегда

превращается в пластинчатый перлит.

Следовательно, нагрев до высокой

температуры» который создает условия

для образования более однородной

структуры, способствует появлению

пластинчатых структур. Неоднородный

аустенит при всех степенях переохлаждения

дает зернистый перлит, следовательно,

нагрев до невысокой температуры (для

заэвтектоидной стали ниже Асэ]

приводит

при охлаждении к образованию

зернистого перлита. Вероятно, оставшиеся

не растворенными в аустените частицы,

являющиеся дополнительными центрами

кристаллизации, способствуют образованию

зернистого цементита. Размер зерен

цементита мельче при более низкой

температуре превращения. Следовательно,

размер цементитных частиц зависит от

температуры превращения аустенита,

а форма цементита — от температуры

нагрева (температуры аустенизации).

Превращения выше и ниже изгиба С-кривой

отличаются по кинетике превращения и

по форме продуктов распада.

показывает температуру начала

бездиффузионного мартенситного

превращения. Механизм этого превращения

отличается от механизма образования

перлита и будет рассматриваться ниже.

На рис. показано время превращения

аустенита в перлит в зависимости от

степени переохлаждения, т. е. превращение

переохлажденного аустенита при

постоянной температуре. Поэтому такие

диаграммы обычно называют диаграммами

изотермического превращения аустенита.

Кривые

на диаграмме изотермического превращения

аустенита имеют вид буквы С, поэтому

их часто называют С-образными или

просто С-кривыми. Свойства и строение

продуктов превращения аустенита зависят

от температуры, при которой происходил

процесс его распада. При высоких

температурах, т. е. при малых степенях

переохлаждения, получается достаточно

грубая (легко дифференцируемая под

микроскопом) смесь феррита и цементита.

Эта смесь называется перлитом. При

более низких температурах и, следовательно,

при больших степенях переохлаждения

дисперсность структур возрастает и

твердость продуктов повышается.

Такой более тонкого строения перлит

получил название сорбита.

При

еще более низкой температуре (что

соответствует изгибу С-кривой)

дисперсность продуктов еще более

возрастает, и дифференцировать под

оптическим микроскопом отдельные

составляющие феррито-цементитной смеси

становится почти невозможно, но при

наблюдении под электронным микроскопом

пластинчатое строение обнаруживается

вполне четко.

Такая

структура называется троостшпом.

Таким

образом, перлит, сорбит и троостит —

структуры с одинаковой природой

(феррит + цементит), отличающиеся степенью

дисперсности феррита и цементита.

Перлитные структуры могут быть двух

типов: зернистые (цементит в них

находится в форме зернышек) или

пластинчатые (в форме пластинок).

Однородный (гомогенный) аустенит всегда

превращается в пластинчатый перлит.

Следовательно, нагрев до высокой

температуры» который создает условия

для образования более однородной

структуры, способствует появлению

пластинчатых структур. Неоднородный

аустенит при всех степенях переохлаждения

дает зернистый перлит, следовательно,

нагрев до невысокой температуры (для

заэвтектоидной стали ниже Асэ]

приводит

при охлаждении к образованию

зернистого перлита. Вероятно, оставшиеся

не растворенными в аустените частицы,

являющиеся дополнительными центрами

кристаллизации, способствуют образованию

зернистого цементита. Размер зерен

цементита мельче при более низкой

температуре превращения. Следовательно,

размер цементитных частиц зависит от

температуры превращения аустенита,

а форма цементита — от температуры

нагрева (температуры аустенизации).

Превращения выше и ниже изгиба С-кривой

отличаются по кинетике превращения и

по форме продуктов распада.

Выше изгиба С-кривой, т. е. при малых переохлаждениях, превращение начинается из немногих центров, и кристаллы перлита растут до столкновения. Ниже изгиба С-кривой возникает игольчатая микроструктура, образуются иглы-пластины, рост которых ограничен, и превращение происходит главным образом путем появления новых кристаллов.

Образующаяся ниже изгиба С-кривой игольчатая структура получила название бейнит.