- •35. Динамический анализ плоских механизмов. Режимы движения.

- •36. Метод приведения. Приведение силовых факторов. Пример.

- •37. Метод приведения. Приведение масс. Пример.

- •38. Неравномерность хода механизмов или машин. Причины появления колебаний в механизмах. Способы реализации маховых масс.

- •39. Метод Виттенбеуэра. Диаграмма «энергия-масса». Назначение диаграммы.

- •40.Механизмы с высшей кп. Классификация механизмов с высшей кп. Примеры.

- •41.Теорема о высшей кинематической паре

- •43. Классификация простых зубчатых механизмов.

- •44. Пространственные механизмыс высшей кинематической парой

- •45. Плоские зубчатые механизмы

- •46. Эвольвента окружности. Свойства эвольвенты окружности

- •47 Эвольвентное зацепление и его свойства

- •48 Эвольвентные зубчатые колеса и их параметры

- •49 Методы получения формообразующей поверхности

- •50.Виды зубчатых колес

- •51 Интерференция зубчатых колес

- •52. Показатели качества зубчатых механизмов.

- •53. Классификация сложных зубчатых механизмов. Примеры.

- •54. Однорядные зубчатые передачи. Структурный и кинематический анализ.

- •55. Многорядные зубчатые механизмы. Структурный и кинематический анализ. Пример выполнения.

- •56. Многопоточное зубчатые механизмы. Структурный и кинематический анализы. Примеры решения.

- •57. Эпициклические зубчатые механизмы. Типовые планетарные механизмы. Звенья планетарных механизмов. Особенности структуры. Пример выполнения структурного механизма.

- •58. Формула Виллиса

- •Движение механизма относительно стойки

- •Движение механизма относительно водила

- •70) Кулачковые механизмы. Классификация кулачковых механизмов. Примеры.

- •71) Кулачковые механизмы. Способы замыкания элементов высшей кинематической пары. Примеры реализации.

- •72) Кулачковые механизмы. Фазы движения выходных звеньев. Основные параметры кулачковых механизмов.

- •73) Структурный анализ типовых схем плоских кулачковых механизмов.

- •74) Кулачковые механизмы. Критерии выбора величины радиуса ролика.

74) Кулачковые механизмы. Критерии выбора величины радиуса ролика.

При выборе радиуса ролика руководствуются следующими положения-

ми:

1. Ролик является простой деталью, процесс изготовления которой не-

сложен. Поэтому на его рабочей поверхности можно обеспечить высокую

контактную прочность. Для кулачка, вследствие сложной конфигурации рабочей поверхности, обеспечение высокой контактной прочности весьма затруднено. С целью обеспечения достаточного соотношения контактных прочностей рабочих поверхностей кулачка и ролика при выборе радиуса ролика rрол учитывают следующее условие:

рол r = 0,4 ⋅ R 0 ,где R0 − радиус исходного контура кулачка.

Выполнение этого соотношения обеспечивает примерное равенство контактных прочностей рабочих поверхностей кулачка и ролика. Радиус ролика значительно меньше радиуса исходного контура кулачка, следовательно, ролик вращается с большей по величине угловой скоростью, а точки его рабочей поверхности вступают в гораздо большее число контактов, что приводит к неравномерности износа контактирующих поверхностей кулачка и ролика. Для обеспечения равномерности износа рабочих поверхностей кулачка и ролика, поверхность ролика должна обладать большей по величине контактной прочностью.

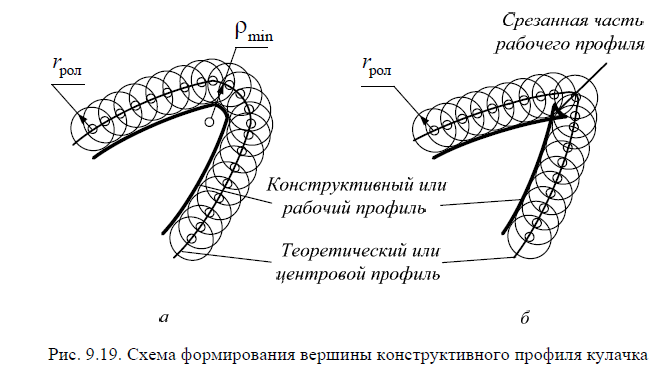

2. Конструктивный (рабочий) профиль кулачка не должен быть заостренным или срезанным (рис. 9.19, а). Поэтому на выбор радиуса ролика накладывается ограничение: rрол = 0,7 ⋅ρmin ,

где min ρ − минимальный радиус кривизны теоретического профиля кулачка.

Заостренный или срезанный профиль кулачка (рис. 9.19, б) не позволит ролику перекатиться через его вершину, что приводит к повреждению рабочих поверхностей обоих звеньев и к потере работоспособности кулачкового механизма.

3. Значение радиуса ролика выбирается из стандартного ряда натуральных целых чисел в следующем диапазоне: rрол = (0,35−0,45)R0.

При выборе радиуса ролика необходимо дополнительно учитывать следующие моменты: увеличение значения радиуса ролика приводит к росту габаритов и массы выходного звена, что ухудшает динамические характеристики кулачкового механизма и уменьшает угловую скорость ролика. Снижение значения радиуса ролика приводит к увеличению габаритов кулачка и его массы, что вызывает рост величин угловой скорости ролика и снижение

нагрузочной

способности и ресурса работы кулачкового

механизма.

В некоторых случаях ввод в состав структуры кулачкового механизма дополнительного звена (ролика) невозможен по ряду причин. В этом случае местная подвижность, заменяющая трение скольжения трением качения, отсутствует, а на выходном звене обеспечивается очень небольшой рабочий участок с криволинейной поверхностью. Точки криволинейного участка скользят по рабочей поверхности кулачка, т. е. износ поверхности выходного звена является более интенсивным. Для снижения износа рабочий участок выходного звена выполняют скругленным. Увеличение радиуса скругления не вызывает рост габаритов и массы выходного звена, однако приводит к уменьшению размеров конструктивного профиля кулачка. Исходя из этого, радиус скругления рабочей поверхности выходного звена можно принимать достаточно большим по величине.