- •Вопрос 1. (Закономерности формирования структуры материала)

- •Понятие «структура материала». Атомно-кристаллическая структура материалов. Аморфные и кристаллические материалы. Элементарная ячейка и её характеристики.

- •Обозначение кристаллографических плоскостей и направлений. Анизотропия. Элементарная ячейка гпу. Поры в кристаллической решётке.

- •Типы кристаллов и их свойства. Металлические и ионные кристаллы. Ковалентные и молекулярные кристаллы. Полиморфизм кристаллических тел.

- •Понятия «сплав», «фаза». Виды фаз. Твердые растворы. Промежуточные фазы. Промежуточные связи с металлической связью, фазы внедрения. Анизотропия.

- •Понятия «сплав», «фаза». Виды фаз. Дефекты кристаллического строения: точечные, линейные, поверхностные, объемные.

- •Формирование структуры литых материалов. Первичная кристаллизация. Кривые охлаждения, критический размер зародыша. Ликвация.

- •Формирование структуры литых материалов. Форма и размер кристаллов. Модифицирование. Аморфное состояние материала.

- •Формирование структуры литых материалов. Размер кристаллов при литье и способы их измельчения.

- •9) Упругая и пластическая деформация. Горячая и холодная пластическая деформация. Механизмы пластической деформации.

- •Пластическая деформация монокристаллов и поликристаллов. Изменение структуры и свойств при пластической деформации.

- •Влияние нагрева на структуру и свойства пластически деформированного металла. Текстура деформации.

- •Диаграмма состояния железоуглеродистых сплавов. Компоненты диаграммы, изотермические превращения.

- •Влияние легирующих элементов на равновесную структуру сталей. Критические точки стали. Классификация стали по равновесной структуре (после отжига).

- •Виды термической обработки: отжиг, закалка, отпуск. Термическая обработка сплавов, не имеющих превращений в твердом состоянии.

- •Типы выделений

- •21) Виды термической обработки стали: отжиг, нормализация, закалка, отпуск. Отжиг на зернистый перлит.

- •Термокинетическая диаграмма стали (на примере стали у8). Критическая скорость охлаждения. Закономерности формирования структуры стали при перлитном превращении.

- •Термокинетическая диаграмма стали (на примере стали у8). Критическая скорость охлаждения. Закономерности формирования структуры стали при мартенситном превращении.

- •Термокинетическая диаграмма доэвтектоидной стали (на примере стали 45). Закономерности формирования структуры стали при бейнитном превращении.

- •Особенности мартенситного превращения в сталях. Структура и свойства мартенсита, температура начала и окончания мартенситного превращения в зависимости от количества углерода в стали.

- •1. Бездиффузионный характер.

- •2. Ориентированность кристаллов мартенсита.

- •3.Очень высокая скорость роста кристалла, до 1000 м/с.

- •5. Превращение необратимое.

- •Нормализация и закалка стали. Закалочные напряжения. Способы охлаждения при закалке.

- •Отпуск стали. Виды отпуска. Изменение структуры и свойств стали при отпуске.

- •Химико-термическая обработка стали. Этапы диффузионного насыщения. Азотирование стали: газовое, ионное. Технология азотирования. Структура и свойства азотированного слоя.

- •Нитроцементация стали. Термические способы упрочнения поверхности стали: закалка с нагрева токами высокой частоты. Структура и свойства упрочнённого слоя.

Виды термической обработки: отжиг, закалка, отпуск. Термическая обработка сплавов, не имеющих превращений в твердом состоянии.

Термическая обработка – это совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава и получения необходимых физико-механических свойств.

В основе термической обработки лежат фазовые превращения в твердом состоянии.

- первое превращение – это превращение перлита в аустенит, которое происходит при нагреве: П→А (рис. 8.1).

Рис. 8.1. Изменение энергии фаз в зависимости от температуры

- второе превращение – это превращение аустенита в феррито-цементитные смеси разной дисперсности в зависимости от скорости охлаждения: А→Ф+Ц;

- третье превращение заключается в превращении аустенита в мартенсит А→М при быстром охлаждении (при закалке);

- четвертое превращение заключается в разложении мартенсита при отпуске закаленной стали (М → продукты распада).

Любой технологический процесс термической обработки состоит из определенных комбинаций этих четырех превращений.

Отжиг – термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной: отжиг вызывает разупрочнение металлов и сплавов, сопровождающееся повышением пластичности и снятием остаточных напряжений. Температура нагрева зависит от состава сплава и разновидности отжига; скорость охлаждения с температуры отжига обычно невелика – в пределах 30-200°С/ч. Закалка – термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры можно получить только в том случае, если в сплавах имеются превращения в твёрдом состоянии: переменная растворимость, полиморфные превращения твёрдых растворов, распад высокотемпературного твёрдого раствора по эвтектоидной реакции. Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твёрдом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении. Конструкционные и инструментальные сплавы закаливают для упрочнения (особенно – с эвтектоидным превращением). Прочность возрастает либо вследствие мартенситного фазового перехода, либо из-за понижения температуры эвтектоидной реакции, приводящей к измельчению зёрен, образующих эвтектоидную смесь. ^ Отпуск и старение – термические обработки, в результате которых в предварительно закалённых сплавах происходят фазовые превращения, приближающие их структуру к равновесной. Сочетание закалки с отпуском или старением всегда предполагает получение более высокого уровня свойств (твёрдости, прочности, удельного электросопротивления) по сравнению с отожжённым состоянием. Технологический прием «отпуск» используют применительно к сталям и сплавам, испытывающим при закалке полиморфное превращение (Al-бронзы, Ti-сплавы, ферритные стали). Технологический прием «старение» - применительно к сплавам, не претерпевающим при закалке полиморфного превращения (Al-сплавы, Ni-сплавы, аустенитные стали).

Термическая обработка сплавов, не имеющих превращений в твердом состоянии.

Термическую обработку применяют для снижения остаточных напряжений в изделиях, рекристаллизации деформированных полуфабрикатов, уменьшения внутрикристаллической ликвидации в слитках или отливках. Соответствующие операции термической обработки являются разновидностями отжига: отжиг (нагрев) для снижения остаточных напряжений, рекристализационный отжиг, диффузионный отжиг.

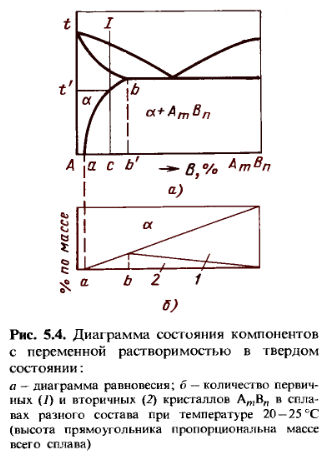

Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии. Характерная диаграмма состояния сплава, её фазовый и структурный анализ. Упрочняющая термическая обработка сплава. Изменение механических свойств сплава в зависимости от температуры и времени старения.

Переменная

растворимость компонентов в твёрдом

состоянии даёт возможность значительно

упрочнять сплавы путём термической

обработки. Это привело к широкому

использованию сплавов этого типа

– стареющих

сплавов –

в качестве конструкционных материалов

повышенной и высокой прочности. Сплавы

– на

алюминиевой, медной, железной, никелевой,

кобальтовой, титановой и других

основах.

Сущность

упрочняющей термической обработки

стареющих сплавов заключается в

образовании дисперсной

структуры,

которая образуется в результате

термической обработки, состоящей из

двух операций – закалки

и старения (выделения

вторичной фазы из пересыщенного твёрдого

раствора).

Старение,

происходящее при повышенных температурах,

называют искусственным.

В сплавах на основе низкоплавких металлов

старение может проходить при температуре 20

– 25оС в

процессе выдержки после закалки; такое

старение называют естественным.

При

старении уменьшается концентрация

пересыщенного компонента в твёрдом

растворе; этот компонент расходуется

на образование выделений.

^ Тип

выделений,

их размер и характер сопряжённости с

решёткой твёрдого раствора зависят как

от вида сплава, так и от условий старения,

т.е.температуры

и времени выдержки.

Если

время выдержки достаточно велико,

происходит коагуляция стабильных

кристаллов. Коагуляцией называют

рост кристаллов той фазы, которая

распределена в виде включений в основе

сплава.

Степень

упрочнения при старении может быть

очень высокой. Так, твёрдость и временное

сопротивление дюралюминов при оптимальных

условиях старения увеличиваются в 2

раза, в бериллиевых бронзах - в 3

раза.

Термическую

обработку, приводящую к получению

стабильной структуры (после коагуляции

и сфероидезации), называют стабилизацией; термин

подчёркивает получение более устойчивой

структуры при возможном нагреве сплава

в условиях эксплуатации.

Переменная

растворимость компонентов в твёрдом

состоянии даёт возможность значительно

упрочнять сплавы путём термической

обработки. Это привело к широкому

использованию сплавов этого типа

– стареющих

сплавов –

в качестве конструкционных материалов

повышенной и высокой прочности. Сплавы

– на

алюминиевой, медной, железной, никелевой,

кобальтовой, титановой и других

основах.

Сущность

упрочняющей термической обработки

стареющих сплавов заключается в

образовании дисперсной

структуры,

которая образуется в результате

термической обработки, состоящей из

двух операций – закалки

и старения (выделения

вторичной фазы из пересыщенного твёрдого

раствора).

Старение,

происходящее при повышенных температурах,

называют искусственным.

В сплавах на основе низкоплавких металлов

старение может проходить при температуре 20

– 25оС в

процессе выдержки после закалки; такое

старение называют естественным.

При

старении уменьшается концентрация

пересыщенного компонента в твёрдом

растворе; этот компонент расходуется

на образование выделений.

^ Тип

выделений,

их размер и характер сопряжённости с

решёткой твёрдого раствора зависят как

от вида сплава, так и от условий старения,

т.е.температуры

и времени выдержки.

Если

время выдержки достаточно велико,

происходит коагуляция стабильных

кристаллов. Коагуляцией называют

рост кристаллов той фазы, которая

распределена в виде включений в основе

сплава.

Степень

упрочнения при старении может быть

очень высокой. Так, твёрдость и временное

сопротивление дюралюминов при оптимальных

условиях старения увеличиваются в 2

раза, в бериллиевых бронзах - в 3

раза.

Термическую

обработку, приводящую к получению

стабильной структуры (после коагуляции

и сфероидезации), называют стабилизацией; термин

подчёркивает получение более устойчивой

структуры при возможном нагреве сплава

в условиях эксплуатации.

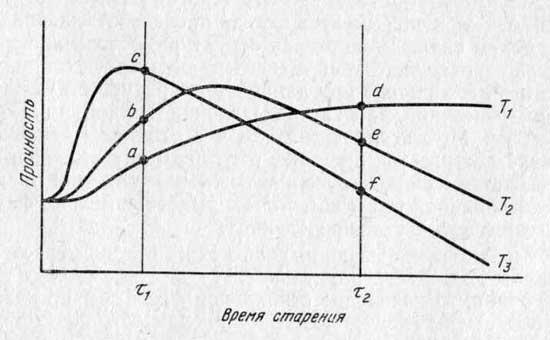

Изменение механических свойств сплава в зависимости от температуры и времени старения.

В наиболее общем случае предел прочности, предел текучести и твердость сплава с увеличением продолжительности старения возрастают, достигают максимума и затем снижаются (смотрите кривые Т2 и Т3на рисунке).

Схема зависимости прочностных свойств от продолжительности старения при разных температурах (Т1 < Т2 < Т3).

Старение до достижения максимума прочностных свойств (восходящая ветвь кривых) называют упрочняющим, а правее максимума (нисходящая ветвь) — разупрочняющим старением или перестариванием. При этом подразумевается разупрочнение по сравнению со сплавом, который подвергался старению более короткое время. По сравнению же с исходным закаленным сплавом (начальная точка на оси ординат) перестаренный сплав может быть значительно прочнее.

Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии. Характерная диаграмма состояния сплава, её фазовый и структурный анализ. Упрочняющая термическая обработка сплава: изменение структуры в процессе обработки. Типы выделений при старении (структура свойства).

Переменная растворимость компонентов в твёрдом состоянии даёт возможность значительно упрочнять сплавы путём термической обработки. Это привело к широкому использованию сплавов этого типа – стареющих сплавов – в качестве конструкционных материалов повышенной и высокой прочности. Сплавы – на алюминиевой, медной, железной, никелевой, кобальтовой, титановой и других основах. Сущность упрочняющей термической обработки стареющих сплавов заключается в образовании дисперсной структуры, которая образуется в результате термической обработки, состоящей из двух операций – закалки и старения (выделения вторичной фазы из пересыщенного твёрдого раствора). Старение, происходящее при повышенных температурах, называют искусственным. В сплавах на основе низкоплавких металлов старение может проходить при температуре 20 – 25оС в процессе выдержки после закалки; такое старение называют естественным. При старении уменьшается концентрация пересыщенного компонента в твёрдом растворе; этот компонент расходуется на образование выделений. ^ Тип выделений, их размер и характер сопряжённости с решёткой твёрдого раствора зависят как от вида сплава, так и от условий старения, т.е.температуры и времени выдержки. Если время выдержки достаточно велико, происходит коагуляция стабильных кристаллов. Коагуляцией называют рост кристаллов той фазы, которая распределена в виде включений в основе сплава. Степень упрочнения при старении может быть очень высокой. Так, твёрдость и временное сопротивление дюралюминов при оптимальных условиях старения увеличиваются в 2 раза, в бериллиевых бронзах - в 3 раза. Термическую обработку, приводящую к получению стабильной структуры (после коагуляции и сфероидезации), называют стабилизацией; термин подчёркивает получение более устойчивой структуры при возможном нагреве сплава в условиях эксплуатации.

Типы выделений при старении (структура свойства).

Основные структурные изменения при старении сводятся к фазным этапам распада пересыщенного твердого раствора, полученного в результате закалки сплава. Так как распад пересыщенного раствора является диффузионным процессом, то степень распада, тип выделений из раствора, их дисперсность, форма и другие структурные характеристики зависят от температуры и продолжительности старения и, конечно, от природы сплава, его химического состава по основным компонентам. Кроме того, на структуру состаренного сплава влияют примеси, температура нагрева и скорость охлаждения при закалке, пластическая деформация перед закалкой и после закалки (перед старением), продолжительность вылеживания закаленного сплава при комнатной температуре перед искусственным старением и многие другие факторы. Зависимость структуры состаренного сплава от большого числа факторов и многостадийность процесса распада пересыщенного твердого раствора в сочетании с высокой дисперностью выделений, особенно на начальных этапах распада, весьма осложняют изучение структурных изменений при старении. Основные методы изучения строения состаренных сплавов — электронная микроскопия и рентгеноструктурный анализ. Кроме того, полезные данные получают, изучая изменение механических и физических свойств, особенно элетросопротивления, при старении. Это изучение свойств позволяет делать предположения, а в отдельных случаях и выводы о характере и последовательности структурных изменений, прежде всего на ранних стадиях распада раствора, когда возможности прямых структурных методов ограничены.