- •Часть 1. Основные этапы жизненного цикла предприятия

- •Рождение завода.

- •В работу включились проектировщики.

- •Строительство завода. Строительство химического завода

- •Проект строительства завода

- •План строительства завода

- •Стоимость строительства завода

- •Эксплуатация, реконструкция и утилизация.

- •Часть 2. Знакомство с реальным предприятием

- •Химия процесса производства капролактана.

- •Технология производства и основные аппараты.

- •В цех на окисление...

- •Самые высокие аппараты

- •И наконец - в капролактам...

- •Насос перекачивает жидкости. Очень распространенный аппарат.

- •Компрессор сжимает газ и подает его под давлением в другие химические аппараты.

- •Мешалка. Аппарат для перемешивания двух различных жидкостей

Эксплуатация, реконструкция и утилизация.

Часть 2. Знакомство с реальным предприятием

ПЛАН:

Химия процесса производства капролактана.

Технология производства и основные аппараты.

Производство серной кислоты

Химия процесса производства капролактана.

Чтобы познакомиться поближе с химическим заводом, надо остановиться на каком-то одном производстве. Среди многих важных и интересных мы выберем производство капролактама, сравнительно простого вещества, из которого на заводах синтетического волокна получают капроновые изделия.

Реакция, по которой идет синтез капролактама, ныне известна каждому школьнику. Исходные вещества: бензол, водород, аммиак, кислород воздуха. Синтез проводят в несколько стадий.

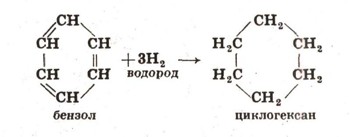

Для начала надо взять бензол и прогидрировать его, т. е. соединить с водородом, чтобы получить циклогексан. При этом происходит такая химическая реакция:

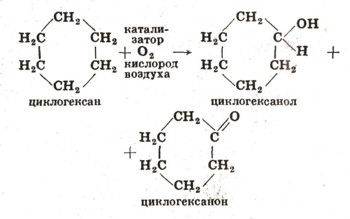

Затем циклогексан следует окислить кислородом воздуха (реакция окисления):

Полученный циклогексанол переводят в циклогексанон, при этом выделяется водород (реакция дегидрирования):

Циклогексанон соединяют с гидроксиламином, полученным из аммиака, и в результате получается циклогексаноноксим, или просто оксим:

Наконец, оксим смешивают с серной кислотой, и его молекула перегруппировывается в капролактам:

Технология производства и основные аппараты.

Изобразить ход реакции на бумаге легко. В действительности же каждая стадия процесса требует больших технологических ухищрений.

Сложности начинаются еще даже до начала первой реакции, до первого аппарата, еще на стадии хранения исходных веществ. Завод капролактама -производство мощное, одного только бензола в день расходуется около 60 м3 - это целая цистерна. А подвозить по одной цистерне в день рискованно: вдруг запоздает железнодорожный состав - тут же остановится весь завод. Поэтому завозят сразу по 10-15 цистерн, чтобы обеспечить бесперебойную работу на одну-две недели. Так поступают со всем сырьем, а не только с бензолом. Но бензол имеет неприятную особенность: он замерзает уже при температуре +5,5° С, а твердый бензол из цистерны уже не выкачаешь, поэтому приходится нередко предусматривать специальный "тепляк" - небольшой обогреваемый домик, куда зимой подают цистерну для размораживания.

Другой необходимый компонент - водород возить издалека вообще нельзя: водород - газ; чтобы его превратить в жидкость, надо его сильно сжать и охладить, а это очень дорого и опасно. Поэтому получают водород прямо на заводе или в крайнем случае направляют его по трубам с соседних предприятий непосредственно в цех гидрирования, где получают циклогексан.

Основа цеха гидрирования - толстостенный стальной цилиндр диаметром 1,5 м и высотой 14 м. Внутри него на полках насыпан катализатор, туда подают пары бензола и водород.

Но бензол нельзя подавать прямо со склада в аппараты, и в цехе создают специальную промежуточную емкость. Далее бензол надо испарять, чтобы его можно было смешивать с водородом,- и ставят испаритель. Надо мерить параметры процесса (температуру, давление, массу подаваемого сырья и отводимого продукта) - для этого аппараты оснащают контрольно-измерительными приборами. Надо сконденсировать пары циклогексана - ставят теплообменник. Наконец, надо перекачивать конечные и исходные продукты реакции - ставят много насосов. Поэтому цеховое хозяйство волей-неволей растет, становится сложным и большим, хотя для самой реакции, казалось бы, нужен только один аппарат.