- •Раздел 2. Ремонт и обслуживание судовых технических средств.

- •.4 Какие общие требования предъявляются по разборке стс?

- •Обязанности членов экипажа, несущих ходовую навигационную вахту Вахтенный помощник капитана

- •Вахтенный моторист (машинист)

- •Вахтенный машинист котельной установки

- •Вахтенный моторист (машинист) рефрижераторных установок

Основные размеры судна, мощность силовой установки, размещения отсеков и помещений в корпусе судна и в надстройках.

Главные размерения показывают размеры корпуса судна по длине, ширине, высоте и осадке. С учетом многообразия форм корпуса для установления главных размерений судна были выработаны нормы, которые нашли отражение в Правилах классификационных обществ, в Правилах о грузовой марке и Правилах обмера судов. Для определения главных размерений и изображения корпуса судна, а также в описаниях приняты следующие основные размеры, плоскости и сокращения

Главные размерения судна

Диаметральная плоскость (ДП) - вертикальная продольная плоскость симметрии теоретической поверхности корпуса судна. Плоскость мидель-шпангоута - вертикальная поперечная плоскость, проходящая посередине длины судна, на базе которой строится теоретический чертеж.

Под шпангоутом (Шп) понимают на теоретическом чертеже теоретическую линию, а на конструктивных чертежах - практический шпангоут. Конструктивная ватерлиния (КВЛ) - ватерлиния, соответствующая расчетному полному водоизмещению судов. Ватерлиния (ВЛ) - линия пересечения теоретической поверхности корпуса горизонтальной плоскостью. Кормовой перпендикуляр (КП) - линия пересечения диаметральной плоскости с вертикальной поперечной плоскостью, проходящей через точку пересечения оси баллера с плоскостью конструктивной ватерлинии; КП на теоретическом чертеже совпадает с 20-м теоретическим шпангоутом. Носовой перпендикуляр (НП) - линия пересечения диаметральной плоскости с вертикальной поперечной плоскостью, проходящей через крайнюю носовую точку конструктивной ватерлинии. Основная плоскость - горизонтальная плоскость, проходящая через нижнюю точку теоретической поверхности корпуса без выступающих частей. На чертежах, в описаниях и т. д. даются размеры по длине, ширине и высоте. Размеры судов по длине определяются параллельно основной плоскости. Длина наибольшая Lнб - расстояние, измеренное в горизонтальной плоскости между крайними точками носовой и кормовой оконечностей корпуса без выступающих частей. Длина по конструктивной ватерлинии Lквл - расстояние, измеренное в плоскости конструктивной ватерлинии между точками пересечения ее носовой и кормовой частей с диаметральной плоскостью. Длина между перпендикулярами LПП - расстояние, измеренное в плоскости конструктивной ватерлинии между носовым и кормовым перпендикулярами. Длина по любой ватерлинии Lвл измеряется, как Lквл

Длина цилиндрической вставки Lц - длина корпуса судна с постоянным сечением шпангоута.

Длина носового заострения Lн - измеряется от носового перпендикуляра до начала цилиндрической вставки или до шпангоута наибольшего сечения (у судов без цилиндрической вставки). Длина кормового заострения Lк - измеряется от конца цилиндрической вставки или шпангоута наибольшего сечения - конца кормовой части ватерлинии или другой обозначенной точки, например кормового перпендикуляра. Размеры по ширине судов измеряются параллельно основной и перпендикулярно диаметральной плоскостям. Ширина наибольшая Внб - расстояние, измеренное между крайними точками корпуса без учета выступающих частей. Ширина на мидель-шпангоуте В - расстояние, измеренное на мидель-шпангоуте между теоретическими поверхностями бортов на уровне конструктивной или расчетной ватерлинии. Ширина по КВЛ Вквл - наибольшее расстояние, измеренное между теоретическими поверхностями бортов на уровне конструктивной ватерлинии. Ширина по ВЛ Ввл измеряется как Вквл.

Размеры по высоте измеряются перпендикулярно к основной плоскости. Высота борта Н - вертикальное расстояние, измеренное на мидель-шпангоуте от горизонтальной плоскости, проходящей через точку пересечения килевой линии с плоскостью мидель-шпангоута, до бортовой линии верхней палубы. Высота борта до главной палубы НГ.П - высота борта до самой верхней сплошной палубы. Высота борта до твиндека НТВ — высота борта до палубы, расположенной под главной палубой. Если имеется несколько твиндеков, то они называются второй, третьей и т. д. палубой, считая от главной палубы.- Осадка (Т) - вертикальное расстояние, измеренное в плоскости мидель-шпангоута от основной плоскости конструктивной или расчетной ватерлинии. Осадка носом и осадка кормой Тн и Тк - измеряются на носовом и кормовом перпендикулярах до любой ватерлинии. Средняя осадка Тср - измеряется, от основной плоскости до ватерлинии в середине длины судна. Носовая и кормовая седловатость hн и hк - плавный подъем палубы от миделя в нос и корму; величина подъема измеряется на носовом и кормовом

Мощность силовой установки

Современные судовые силовые установки с дизелями часто имеют электропередачу, включенную между двигателем и гребным винтом. В этом случае работа судового двигателя аналогична работе стационарного, в связи с чем двигатели снабжаются прецизионными автоматическими регуляторами. Последние в этом случае должны снабжаться устройствами, дающими возможность настроить их на параллельную работу.

В судовых силовых установках с прямой передачей мощности на гребной винт используются главным образом средне - и малооборотные комбинированные двигатели ( дизели) большой мощности как двух -, так и четырехтактные.

Проектирование теплоизоляции судовых силовых установок и систем должно производиться в соответствии с нормалями и руководящими техническими материалами, действующими в судостроительной промышленности.

Проекты теплоизоляции судовых силовых установок и систем являются типовыми и после согласования и утверждения в соответствующих органах наблюдения являются обязательными при выполнении теплоизоляционных работ для всей серии данного типа судов.

Основным назначением судовой силовой установки является движение судна относительно водного потока. Для реализации этого служит движитель, преобразующий механическую энергию вращения вала в энергию потока воды, отбрасываемого винтом или гребным колесом. В результате этого создается упор движителя, величина которого в установившемся движении равна сопротивлению корпуса судна.

Расчет теплоизоляции судовых силовых установок, систем и помещений производится в соответствии с нормалями и руководящими техническими материалами, действующими в судостроительной промышленности.

В последние годы масла для судовых силовых установок претерпели значительные изменения: за истекшие 10 лет в данной области сделано-больше чем за предыдущие 40 лет. Это связано с созданием новых напряженных судовых двигателей и мощных силовых установок.

В последующие годы повышение мощности судовых силовых установок и нагрузок на отдельные их узлы, видимо, будет продолжаться еще быстрее, в частности для обеспечения дальнейшего роста мощности двигателей предполагается повышать давление наддува.

Однако, с другой стороны, судовые силовые установки с высокооборртными двигателями имеют более ускоренный износ основных движущихся частей, что в несколько раз снижает моторесурс по сравнению с малооборотными дизелями той же мощности. Высокооборотные дизели расходуют много топлива, шумны в работе. Кроме того, в таких дизелях трудно использовать низкие сорта тяжелого топлива. Соединение таких двигателей с гребным валом требует установки зубчатых или электрических передач, а это усложняет всю силовую установку и снижает ее надежность и экономичность. Особенно громоздкими становятся передачи группового привода на судах большого тоннажа.

В целом утилизация отходящей, теплоты судовой силовой установки, там, где это технически достижимо без существенного усложнения, а следовательно, и удорожания установок, является наиболее рациональным средством подогрева.

Как правило, с увеличением мощности судовых силовых установок ( при сохранении их размеров прежними) возрастают рабочие температуры и давления. В таких ( более тяжелых чем раньше) условиях некоторые сорта масел не обеспечивают нормальной работы двигателей, в связи с чем возникает необходимость разработки новых более высококачественных масел.

Двигатели внутреннего сгорания широко применяются в судовых силовых установках, в машинных агрегатах транспортных, сельскохозяйственных, дорожных и других машин. Под динамической силовой характеристикой ДВС понимаются закономерности формирования вращающих моментов, действующих на отдельные кривошипь. При схематизации динамической характеристики ДВС в общем случае учитываются позиционные закономерности силовых характеристик ДВС от газовых сил рабочего процесса и неуравновешенных сил инерции шатунно-поршневых групп; наличие локальной системы автоматического регулирования скорости ( САРС); импульсный характер воздействия исполнительного органа управляющего устройства на входной поток энергии; влияние сложной формы регулирующих импульсов на характеристики САРС.

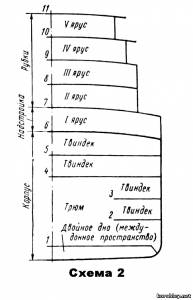

Размещения отсеков и помещений в корпусе судна

Основной корпус включает все помещения, образованные наружной обшивкой, верхней непрерывной палубой, а также палубами, платформами, главными поперечными и продольными переборками и выгородками, расположенными внутри. Различают помещения, образованные основными корпусными конструкциями, - отсеки и прочие судовые помещения, образуемые выгородками и палубами в надстройках, рубках, а также в основном корпусе.

1 - форпик; 2 - цепной ящик; 3 - диптанк; 4 - грузовой трюм; 5 -грузовой твиндек; 6 - междудонное пространство (двойное дно); 7 – коффердам; 8 - диптанк; 9 - машинное отделение; 10 - коридор гребного вала; 11 - ахтерпик; 12 - ют (кормовая надстройка); 13 -средняя надстройка; 14 - бак (носовая надстройка); 15 – рубки;

К числу наиболее важных отсеков корпуса относят: наклонфорпик – крайний носовой отсек; наклонахтерпик – крайний кормовой отсек; наклонмеждудонное пространство – пространство между наружной обшивкой и вторым дном; наклонтрюм - пространство между, вторым дном и ближайшей палубой; наклонтвиндеки – пространства между соседними палубами основного корпуса; наклондиптанки – глубокие цистерны, расположенные выше второго дна; наклонкоффердамы – узкие нефте- и газонепроницаемые сухие отсеки, расположенные между отсеками или цистернами для нефтепродуктов и соседними помещениями; наклонотсеки главных и вспомогательных механизмов; наклонтуннель гребного вала - на судах с машинным отделением в средней части судна, и тому подобное. Наличие перечисленных выше отсеков на конкретных судах обусловлено назначением и конструкцией судна.

Надстройки

Надстройки расположены на верхней непрерывной палубе основного корпуса. Они простираются по ширине судна: или от борта до борта, или так, что их боковые стороны отстоят от бортов не более чем на 0,04 ширины судна.

Надстройки служат не только для размещения в них судовых помещений, но и для улучшения мореходных качеств судна.

Носовая надстройка - наклонбак уменьшает заливаемость палубы;

Кормовая надстройка - ют, увеличивая надводный борт в корме, повышает запас плавучести и непотопляемости судна при повреждении кормовой оконечности и дифференте судна на корму;

Средняя надстройка увеличивает запас плавучести.

Рубки отличаются от надстроек меньшей шириной. Их устанавливают на верхней палубе основного корпуса или на надстройках (на военных кораблях рубки, расположенные на верхней палубе, называют надстройками).

1 - второе дно; 2 – вторая платформа; 3 - первая платформа; 4 - третья (нижняя) палуба; 5 - вторая палуба; 6 - верхняя палуба; 7 - палуба надстройки I яруса (палуба бака, юта и т. д.); 8 - палуба рубки II яруса (прогулочная палуба); 9 - палуба рубки III яруса (шлюпочная палуба); 10 - палуба рубки IV яруса (нижний, ходовой мостик); 11 - палуба рубки V яруса (верхний, навигационный мостик).

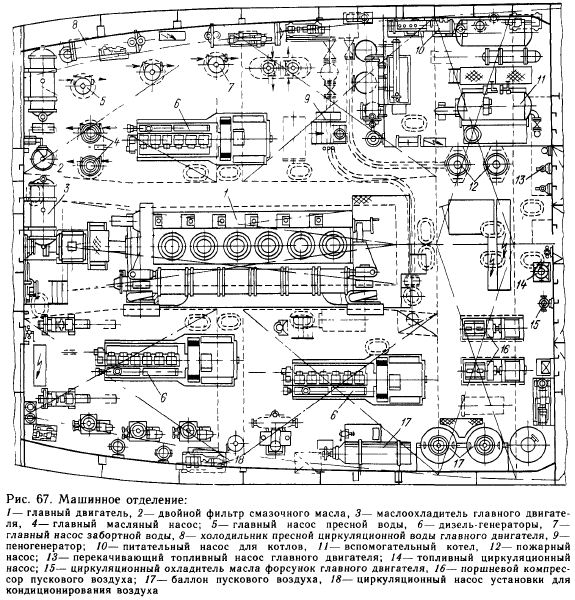

Устройство машинного отделения судна, где проходил практику.

Машинное отделение на судах размещается как в средней их части, так и в корме. В нем располагаются СЭУ и различные механизмы и системы, обеспечивающие экипаж теплом, светом, водой и т. п. В последнее время имеется тенденция расположения машинного отделения в корме. Некоторые суда могут иметь промежуточное расположение машинного отделения, когда оно смещено от середины судна к корме. Современные суда имеют кормовое и промежуточное расположение машинного отделения.

На паровых судах СЭУ размещается обычно в двух помещениях. В одном из них, называемом машинным или турбинным отделением, располагаются главные машины или турбины и вспомогательные механизмы, а в другом — котельном отделении — котлы и механизмы по их обслуживанию. На теплоходах СЭУ и вспомогательные механизмы размещаются в одном отсеке.

Для рационального использования объема машинного отделения служат платформы, на которых, помимо вспомогательных механизмов, могут находиться мастерская и машинная кладовая. В мастерской устанавливаются различные станки, а также верстаки, тиски и пр. В машинной кладовой хранят наиболее ценные инструменты, приборы и приспособления.

Для обслуживания главных механизмов устанавливают в 2—3 яруса решетчатые площадки, соединенные трапами. Площадки и трапы имеют леерное ограждение.

Палубу в машинном отделении настилают из листов (плит) рифленого железа, которые укладывают впритык на каркас, сделанный из профильной стали. Положение настила по высоте выбирают из условия удобного обслуживания главного двигателя. Пространство между плитами и вторым дном используют для прокладки различных трубопроводов, что позволяет избежать загромождения машинного отделения.

Следует отметить, что машинное отделение некоторых типов судов (ролкеров) сильно ограничено по высоте, поэтому расположение механизмов в них отличается от судов, имеющих машинное отделение значительной высоты.

В машинном отделении автоматизированных судов имеется специальное звукоизоляционное помещение —центральный пост управления (ЦПУ), в котором находятся пульт автоматического и дистанционного управления СЭУ, а также система централизованного контроля.

Для естественной изоляции и освещения над машинным отделением располагается шахта, которая выходит через палубу на верхнюю открытую палубу (обычно шлюпочную) и заканчивается невысоким комингсом со световым люком.

На судах с паровыми установками для размещения котлов рядом с машинным отделением находится котельное отделение. Расположение котлов в нем зависит от их количества и типа. Если судно имеет несколько котлов, то они располагаются в один или несколько поперечных рядов.

Над котельным отделением находится котельная шахта, выведенная на открытую палубу. Как и машинная шахта, она служит для обеспечения естественной вентиляции и освещения, через нее также выводят дымовую трубу.

Если машинное отделение расположено в средней части судна, то через кормовые трюмы от кормовой переборки машинного отделения до переборки ахтерпика проходит туннель гребнего вала высотой примерно 2 м и более и такой же примерно ширины. У переборки ахтерпика туннель расширяется от борта до борта, образуя кормовой рецесс, который обеспечивает доступ к сальнику дейдвуда.

Жидкое топливо обычно хранят в топливных цистернах, расположенных в отсеках двойного дна. Часть топлива должна храниться вне двойного дна, так как в противном случае при получении пробоины может быть потерян весь топливный запас.

Для приема топлива все топливные цистерны оборудованы постоянными трубопроводами, выведенными на верхнюю палубу. Трубопровод заканчивается разобщительным клапаном и имеет приспособление для соединения с гибким шлангом, прокладываемым с берега.

Газы, выделяемые топливом, удаляются по воздушным трубкам, которые выведены из цистерн на открытую палубу. Для определения количества топлива (его уровня) каждая цистерна имеет мерительную трубку.

Раздел 2. Ремонт и обслуживание судовых технических средств.

.1 Как производится оценка технического состояния судовых технических средств (СТС)?

О: Путём осмотра деталей СТС и их замеров, а также с помощью систем безразборной диагностики.

.2 Какие объекты осмотра требуют особого внимания?

О: Следует обращать особое внимание на состояние рабочих поверхностей, характер износов, детали соединений.

.3 Требования к обмерам деталей и узлов.

О: Места обмеров устанавливаются согласно специальным картам обмеров. Обмеры всегда следует производить в одних и тех же местах. Обмеры деталей, имеющих цилиндрическую форму (шейки валов, пальцы, втулки), необходимо производить в каждом сечении не менее,чем в двух взаимно перпендикулярных направлениях.

.4 Какие общие требования предъявляются по разборке стс?

О: При разборке СТС и их сборочных единиц необходимо:

-закрывать крышками, бумагой или картоном места, с которых сняты детали;

-закрывать деревянными пробками или наклейками все вскрываемые отверстия, каналы, а также концы труб, не применяя для этого ветошь или паклю;

-обращать внимание на наличие марок и меток, определяющих взаимное положение деталей и сборочных единиц; стершиеся или повреждённые марки и метки восстанавливать;

-во избежание перекосов или деформации обжатых деталей, крепящие их болты (гайки) сперва отдавать частично, а затем отвернуть полностью в порядке, предусмотренном заводской инструкцией;

-не выворачивать шпильки из гнёзд, за исключением случаев, связанных с заменой (ремонтом) шпильки или детали, в которую она ввёрнута;

-предохранять пришабренные, притёртые и чисто обработанные рабочие поверхности от повреждений и коррозии; ;

-снимаемые трубопроводы и изоляцию маркировать или снабжать специальными бирками;

-подводящие концы кабелей (проводов) маркировать, замыкать накорот-,

ко, заземлять и изолировать.

.5 Как должна производиться разборка СТС?

О: Разборка и сборка СТС должны производиться в технологической последовательности, рекомендованной инструкцией по эксплуатации, рабочими картами по ТО, а также документами, утверждёнными судовладельцем.

• Разборка и сборка должны производиться инструментом и приспособлениями, предназначенными только для этих целей.

Перед разборкой СТС следует спустить из системы воду, масло, топливо, пар; забортные клапаны плотно закрыть, отключить электропитание.

При разборке трубопроводов забортной воды отверстия труб, идущих за борт, необходимо закрыть заглушками. Установленные на фланцевых соединениях заглушки должны иметь хвостовики, на штуцерные соединения навешивается бирка, указывающая наличие заглушки. Об установке и снятии заглушек следует делать запись в машинном журнале.

, Перед разборкой необходимо снять или отсоединить все контрольно-измерительные приборы и датчики, которые могут быть повреждены. Необходимо произвести замеры, определяющие зазоры и взаимное расположение деталей и сборочных единиц (несоосность, центровку и т.п.).

СТС должны вскрываться и закрываться в присутствии лица, в чьём заведовании они находятся. Перед закрытием необходимо осмотреть внутренние полости, убедиться в исправном состоянии деталей, сборочных единиц, отсутствии посторонних предметов в полостях. В случае, если исключительные обстоятельства вызвали перерыв в процессе закрытия, необходимо вновь произвести контрольный осмотр. А затем уже закрыть СТС.

.6 Что необходимо делать при сборке СТС?

О: При сборке судовых технических средств необходимо:

-тщательно очищать от грязи, протирать и смазывать чистым маслом трущиеся поверхности деталей; очищать и продувать сжатым воздухом каналы подвода смазки, охлаждающей жидкости, топлива, воздуха;

-не допускать установки деталей, уплотняющие поверхности которых имеют повреждения (забоины, раковины, выгорание);

-притирать (пришабривать) уплотняющие поверхности соединений, которые собираются без прокладок; качество притирки (шабровки) необходимо всегда проверять;

-устанавливать сборочные единицы и детали по меткам и рискам, определяющим их взаимное положение;

-устанавливать на место контрольные и установочные штифты и болты до окончательного закрепления деталей и сборочных единиц;

-строго соблюдать установленный порядок, последовательность и усилия (углы) затяжки гаек соединений ответственных сборочных единиц; при регламентированных усилиях затяжки крепёжных деталей, пользоваться динаме-трическими ключами, гидравлическими домкратами или шаблонами;

-тщательно очищать, промывать и продувать сжатым воздухом все трубы, их соединения, арматуру;

-не допускать закрашивание резьб, клейм, фирменных табличек, штуцерных гаек;

-не допускать установки новых ответственных деталей, не имеющих сертификатов приёмки, приёмочных клем ОТК завода-изготовителя и, если это требуется. Регистра;

-применять уплотнительные пасты и защитные покрытия, рекомендованные инструкцией завода-изготовителя;

-производить проверку надёжности стопорения деталей и крепежа;

-заменять все шплинты, а также поврежденные прокладки и шайбы;

-медные прокладки, не потерявшие своих рабочих качеств и шайбы рекомендуется отжигать.

.7 Что необходимо делать при разборке и сборке пневматических и гидравлических средств автоматизации?

О: При разборке и сборке пневматических и гидравлических средств автоматизации необходимо:

-тщательно очищать все детали, применяя в необходимых случаях рекомендованные моющие жидкости; при сборке смазывать все рабочие трущиеся поверхности;

-при необходимости заменять уплотнителъные элементы: муфты, манжеты, прокладки, и т.п.;

-проверять и устанавливать необходимые зазоры в шарнирных соединениях, предотвращая чрезмерные люфты;

-после сборки производить настройку в соответствии с требованиями и инструкциями по эксплуатации.

2.1.Подготовка к пуску СДВЗ после выполнения ремонтных работ на нем.

При подготовке двигателя к пуску, во избежание поломок, аварий и несчастных случаев, обслуживающий персонал обязан:

а) удостовериться в исправном состоянии всех частей двигателя и предохранительных устройств;

б) осмотреть двигатель и проверить, не забыты ли какие-либо посторонние предметы (ключи, гайки, ручники и пр.) на крышках цилиндров и в картере во время вскрытия или разборки частей двигателя;

в) провернуть двигатель валоповоротной машиной или рычажным приводом на два полных оборота при открытых индикаторных кранах и выключенных топливных насосах, чтобы проверить, нет ли воды в рабочих полостях цилиндров (наличие воды может привести к разрушению двигателя);

г) открыть клапаны и краны на нагнетательных трубопроводах от охлаждающих насосов на двигатель и забортные клапаны для предупреждения разрыва корпусов насосов, клапанных коробок, рубашек цилиндров и трубопроводов;

д) во время прокачки топливных насосов следить за тем, чтобы исключить возможность поступления топлива в цилиндры двигателя, так как наличие в этом случае топлива в цилиндрах может послужить причиной взрыва при пуске;

е) производить заполнение топливных трубопроводов только при открытых контрольных клапанах форсунок; двигатель обязательно проворачивать валоповоротным устройством при открытых индикаторных кранах;

ж) своевременно выключать валоповоротные устройства двигателя, с тем чтобы исключить возможность поломок и аварий;

з) проверить, нет ли пропусков воздуха и заедания штоков в направляющих пусковых клапанов. Значительные пропуски или заедания пусковых клапанов при их посадке на свои гнезда могут привести к сильным взрывам в цилиндре и воздухопроводе.

Обслуживание двигателя регламентируется правилами и инструкциями и требует внимательного отношения, так как отступление от правил технической эксплуатации, правил техники безопасности неизбежно приводит к авариям и несчастным случаям с обслуживающим персоналом. Наиболее характерными авариями и причинами, порождающими их, являются обрывы шатунных болтов, гидравлические удары в рабочих цилиндрах, взрывы пусковых баллонов, клапанов, заедание поршней, поломка коленчетого вала и др. Многие из перечисленных аварий сопровождаются несчастными случаями. Меры, направленные на предотвращение аварий, являются в то же время мерами, предупреждающими несчастные случаи при обслуживаниидвигателей.

2.2. Виды термической обработки сталей.

В зависимости от химического состава сталей, размеров поковок и требований, предъявляемых к готовым деталям, возможно применение следующих видов термической обработки сталей.

Отжиг

Состоит в нагреве сталей до определенной температуры, выдержке и затем очень медленном охлаждении, чаще всего вместе с горном или печью.

Нагрев стали для отжига проводится в кузнечном горне или печи. Для того чтобы при нагреве в горне не допустить выгорания углерода с поверхности стали, поковки укладывают в металлические ящики, пересыпают их сухим песком, древесным углем или металлической стружкой и нагревают до температуры, необходимой для отжига данной марки стали. Продолжительность нагрева принимают в зависимости от размеров поковок, примерно по 45 минут на каждые 25 мм наибольшей толщины поперечного сечения. Нагрев выше температуры для отжига и длительная выдержка при этой температуре недопустимы, так как возможно образование крупнозернистой структуры, что резко уменьшит ударную вязкость металла.

Охлаждение поковок можно осуществлять несколько быстрее, чем вместе с горном и печью, если воспользоваться следующими рекомендациями. Углеродистые качественные конструкционные стали следует охлаждать приблизительно до 600 °С на воздухе с целью получения мелкозернистой структуры, а затем, чтобы избежать возникновения внутренних напряжений, охлаждение осуществлять медленно в печи или в ящике с песком или золой, установленном в горне. Инструментальные углеродистые стали следует охлаждать в печи или горне до 6700 С, а затем скорость охлаждения можно ускорить, открыв заслонки печи и удалив топливо из горна.

Поковки из углеродистых сталей охлаждают со скоростью 50...150 градус/ч, а из легированных сталей - 20...60 градус/ч. В результате в металле снимаются внутренние напряжения, он становится более мягким и пластичным, но менее твердым.

В зависимости от цели изменения структурных превращений применяют следующие разновидности отжига.

Разновидности отжига

Низкий отжиг состоит в нагреве поковок до температуры, немного превышающей критическую 723 °С (примерно до 740...780 °С), с периодическим изменением температуры и медленном охлаждении до 670 °С, после чего охлаждение можно ускорить. Такой отжиг применяют для уменьшения твердости, увеличения пластичности и улучшения обрабатываемости поковок из инструментальных сталей. Рекристаллизационный отжиг состоит в нагреве сталей до температуры 650...700 °С и охлаждении на воздухе. С помощью этого отжига снимают наклеп и исправляют структуру сталей, нарушенную во время ковки при низких температурах. Нормализационый отжиг (нормализация) состоит в нагреве поковок до температуры 780... ...950 °С, непродолжительной выдержке при ней и последующем охлаждении на воздухе. Нормализацию, как правило, применяют для устранения крупнозернистой структуры, образовавшейся в результате вынужденного или случайного увеличения времени нахождения заготовок в печи для исправления структуры перегретой стали (перегрева), измельчения зерна, смягчения стали перед обработкой резанием и получения при резании более чистой поверхности, а также общего улучшения структуры перед закалкой. В результате нормализации сталь получается несколько тверже и менее пластичной, чем после низкого отжига. Нормализация по сравнению с отжигом более экономичная операция, так как не требуется охлаждения вместе с горном или печью.

Закалку применяют для увеличения твердости, прочности и износостойкости деталей, получаемых из поковок. Нагрев стали под закалку осуществляют в горнах или нагревательных печах. Детали в горны укладывают так, чтобы холодное дутье воздуха не попадало непосредственно на сталь. Нужно следить, чтобы нагрев происходил равномерно. Чем больше углерода и легирующих элементов содержит сталь, чем массивнее деталь и сложнее ее форма, тем медленнее должна быть скорость нагрева под закалку. Продолжительность выдержки при закалочной температуре ориентировочно принимается равной 0,2 от времени нагрева. Слишком длительная выдержка при закалочной температуре не рекомендуется, так как при этом интенсивно растут зерна и сталь теряет прочность.

Охлаждение

Является исключительно важной операцией закалки, так как от него практически зависит получение требуемой структуры в металле. Для качественной закалки необходимо, чтобы в процессе охлаждения детали температура жидкости оставалась почти неизменной, для чего масса жидкости должна быть в 30-50 раз больше массы закаливаемой детали. Для достижения равномерной закалки нагретую деталь надо быстро погрузить в охлаждающую жидкость и перемешать ее в жидкости до полного охлаждения. Если закаливают только конец или часть изделия (например, лезвие топора), то его опускают в закалочную жидкость на требуемую глубину и перемещают вверх-вниз, так чтобы не было резкой границы скорости остывания между закаливаемой и незакаливаемой частями изделия и не появились трещины в переходной части. Клинки погружают или строго вертикально или под углом лезвийной частью вниз.

Выбор охлаждающей среды зависит от марки стали, величины сечения детали и требуемых свойств, которые должна получить сталь после закалки. Стали с содержанием углерода от 0,3 до 0,6% обычно охлаждают в воде, а с большим содержанием углерода - в масле. При этом следует учитывать конфигурацию деталей и их сечение. При закалке стали сложным является получение желаемого двухскоростного охлаждения ее. В интервале температур 650...450 °С требуется быстрое охлаждение со скоростью 20...30 °С/с. Это позволяет избежать коробления и трещин.

Понятно, что лучшей закалочной средой была бы двухслойная жидкость, в которой верхний слой - вода с температурой 18...28 °С, а нижний - машинное масло. Но, к сожалению, такую двухслойную жидкость получить нельзя, потому что масло всплывает на поверхность.

При определенном навыке можно применять следующий режим охлаждения. На несколько секунд погрузить деталь в воду, а затем быстро перенести ее в масло. Ориентировочное время охлаждения в воде до переноса в масло составляет 1...1,5 с на каждые 5...6 мм сечения детали. Такой способ охлаждения получил название "через воду в масло" или прерывистой закалки. Ее применяют для закалки инструмента из углеродистой стали.

При большом сечении детали наружные слои охлаждаются быстрее, чем внутренние, и поэтому твердость на поверхности получается больше, чем в середине. Углеродистые стали, например стали 40 и 45, закаливаются на глубину 4...5 мм, а глубже будут частично закаленная зона и незакаленная сердцевина. Легирующие элементы - марганец, хром, никель и др. способствуют более глубокой закалке. Некоторые детали нуждаются в большой прочности на поверхности при сохранении мягкой и вязкой сердцевины. Такие детали рекомендуется подвергать поверхностной закалке. Один из самых простых способов такой закалки состоит в загрузке детали в печь с высокой температурой (950...10000 С), быстром нагреве поверхности до закалочной температуры и охлаждении с большой скоростью в проточной охлаждающей среде. Часто закалку выполняют сразу после ковки без дополнительного нагрева, если температура поковки после ковки будет не ниже закалочной температуры.

Закалка может быть: сильной, умеренной и слабой.

Для получения сильной закалки в качестве охлаждающей среды применяют воду при 15...20 °С до погружения в нее детали и водные растворы поваренной соли и соды (карбоната натрия). Умеренная закалка получается при использовании воды со слоем масла толщиной 20...40 мм, нефти, мазута, мыльной воды, жидкого минерального масла, а также горячей воды.

Слабая закалка получается, если применять в качестве охлаждающей среды струю воздуха или расплавленный свинец и его сплавы.

Закалка требует внимания и умения. Плохая закалка может испортить почти готовые детали, т. е. привести к образованию трещин, перегреву и обезуглероживанию поверхности, а также к желоблению (короблению), которое в значительной степени зависит от способа и скорости погружения детали в охлаждающую жидкость.

Закалка - не окончательная операция термической обработки, так как после нее сталь становится не только прочной и твердой, но и очень хрупкой, а в поковке возникают большие закалочные напряжения. Эти напряжения достигают таких значений, при которых в поковках появляются трещины или детали из этих поковок разрушаются в самом начале их эксплуатации. Например, только что закаленный кузнечный молоток нельзя использовать, так как при ударах им о металл от него будут откалываться кусочки металла. Поэтому для уменьшения хрупкости, внутренних закалочных напряжений и получения требуемых прочностных свойств стали после закалки поковки подвергают отпуску.

Отпуск

Состоит в нагревании закаленной стали до определенной температуры, выдержке при этой температуре некоторое время и быстрого или медленного охлаждения, как правило, на воздухе. В процессе отпуска в металле структурных изменений не происходит, однако уменьшаются закалочные напряжения, твердость и прочность, а пластичность и вязкость увеличиваются. В зависимости от марки стали и от предъявляемых к детали требований по твердости, прочности и пластичности применяют следующие виды отпусков.

Виды отпусков

Высокий отпуск состоит в нагреве закаленной детали до температуры 450...650 °С, выдержке при этой температуре и охлаждении. Углеродистые стали охлаждаются на воздухе, а хромистые, марганцовистые, хромо-кремниевые - в воде, так как медленное охлаждение их приводит к отпускной хрупкости. При таком отпуске почти полностью ликвидируются закалочные напряжения, увеличивается пластичность и вязкость, хотя заметно уменьшается твердость и прочность стали. Закалка с высоким отпуском по сравнению с отжигом, создает наилучшее соотношение между прочностью стали и ее вязкостью. Такое сочетание термообработки называют улучшением. Средний отпуск состоит в нагреве закаленной детали до температуры 300...450 °С, выдержке при этой температуре и охлаждении на воздухе. При таком отпуске увеличивается вязкость стали и снимаются внутренние напряжения в ней при сохранении достаточно большой твердости. Низкий отпуск состоит в нагреве закаленной детали до температуры 140...250 °С и охлаждении с любой скоростью. При таком отпуске почти не уменьшается твердость и вязкость стали, но зато снимаются внутренние закалочные напряжения. После такого отпуска детали нельзя нагружать динамическими нагрузками. Чаще всего его используют для обработки режущего инструмента из углеродистых и легированных сталей.

При изготовлении слесарного, кузнечного или измерительного инструмента ручной ковкой часто применяют закалку и отпуск с одного нагрева. Такую операцию называют самоотпуском и выполняют следующим образом. Нагретую под закалку поковку охлаждают в воде или масле не полностью, а до температуры несколько выше температуры отпуска, которую можно определить при извлечении поковки из закалочной среды, по цвету побежалости на предварительно обработанной на наждачном круге поверхности поковки. После этого поковку окончательно охлаждают путем погружения ее в воду или масло.

При отсутствии измерительных приборов температуру нагрева поковки определяют по цвету побежалости. Для этого перед нагревом поковки для отпуска на ней, в нужном месте, зачищают небольшой участок наждачной бумагой или другим абразивом. Нагревают поковку и наблюдают за изменением цвета металла по зачищенной поверхности. При этом цвета побежалости будут соответствовать следующим приблизительным температурам нагрева поковки:

Серый --- 330, °С

Светло-синий --- 314, °С

Васильковый --- 295, °С

Фиолетовый --- 285, °С

Пурпурно-красный --- 275, °С

Коричнево-красный --- 265, °С

Коричнево-желтый --- 255, °С

Темно-желтый --- 240, °С

Светло-желтый --- 220, °С

Ниже приведены рекомендуемые температуры отпуска для некоторых инструментов и деталей (в градусах Цельсия):

Резцы, сверла, метчики из углеродистых сталей --- 180-200, °С

Молотки, штампы, метчики, плашки, малые сверла --- 200-225, °С

Пробойники, чертилки, сверла для мягкой стали --- 225-250, °С

Сверла и метчики для меди и алюминия, зубила для стали и чугуна --- 250-280, °С

Инструмент для обработки древесины --- 280-300, °С

Пружины --- 315-330, °С

При более высокой температуре поверхность стали темнеет и остается такой до температуры 600 °С, когда появляются цвета каления. Режимы термообработки сталей необходимо соблюдать очень строго, так как только правильная термообработка позволяет получать клинки с заданной прочностью, износостойкостью, обрабатываемостью, пластичностью и т. п.

После термообработки пришло время окончательной механической обработки, ее можно провести на нехитром приспособлении или воспользоваться электроточилом, но это тема для отдельного разговора.

2.3. Организация и содержание вахтенной службы в МКВ.