- •Структура производственного и технологического процессов.

- •Нормирование машиностроительного производства.

- •Типы машиностроительных производств. Основные характеристики машиностроительного производства.

- •4. Методы организации производства.

- •Погрешность базирования.

- •6. Погрешность закрепления.

- •7. Погрешность приспособления.

- •8. Погрешности, вызванные упругими деформациями технологической системы.

- •9. Погрешности, возникающие в результате размерного износа режущих инструментов.

- •10. Погрешности, связанные с настройкой режущих инструментов

- •11.Геометрические погрешности оборудования

- •12.Погрешности, связанные с тепловыми деформациями технологической системы .

- •13.Суммарная погрешность механической обработки.

- •14.Способы обеспечения заданной точности при изготовлении деталей.

- •15. Способы обеспечения заданной точности при сборке машин

- •1)Метод полной взаимозаменяемости

- •16. Понятие о базах. Разновидности баз (конструкторская, измерительная, технологическая и др.) Основные принципы выбора баз.

- •По назначению:

- •2) По характеру применения:

- •17. Пересчёт размеров и допусков при смене баз.

- •18. Методы исследования точности изделия с помощью точечных диаграмм.

- •Метод средних арифметических значении и размахов(разбросов) деталей.

- •Метод медиан и крайних значений

- •3)Метод индивидуальных значений

- •19. Шероховатость поверхности.

- •20.Физико-механические свойства поверхностных слоев.

- •21. Понятие о технологичности. Общие требования к технологичности конструкции изделия.

- •22. Критерии технологичности: материалоёмкость, себестоимость , унификация, коэффициент точности обработки и т.Д.

- •23. Характеристика технологических методов и оборудования для получения заготовок методом литья.

- •24. Характеристика технологических методов и оборудования для получения заготовок обработкой давлением. Комбинированные и специальные методы получения заготовок.

- •25. Методы назначения припусков.

- •26. Установка заготовок на плоскости

- •27. Установка заготовок на наружную поверхность вращения (для жестких валов)

- •28. Установка заготовок на наружную поверхность вращения с использованием заднего центра

- •29. Установка заготовок на центровые отверстия

- •30. Установка заготовок по наружной цилиндрической поверхности с упором в торец

- •31. Установка заготовок в трехкулачковом само центрирующемся патроне

7. Погрешность приспособления.

Суммарный

фактор, определяющий погрешность

положения заготовки исходя из

конструкторской схемы приспособления

и точностных характеристик приспособления.

Эта погрешность связана с неточностью

изготовления установочных и направляющих

элементов, их износом, погрешностью

установки приспособления и величиной

вибрации в процессе резания

На практике считается только статическая погрешность.

При отсутствии данных для определения погрешности приспособления эту погрешность принимают в 5-10 раз меньше допуска на соответствующий размер обрабатываемой заготовки.

Рассмотренные

погрешности как составные части

погрешности установки необходимо

суммировать, поскольку все они имеют

случайный характер, то суммировать их

следует по закону теории вероятности.

Погрешности необходимо рассматривать

как поле рассеяния случайных величин

распределение которых подчиняется

закону Гаусса тогда погрешность вызванная

установкой имеет следующий вид:

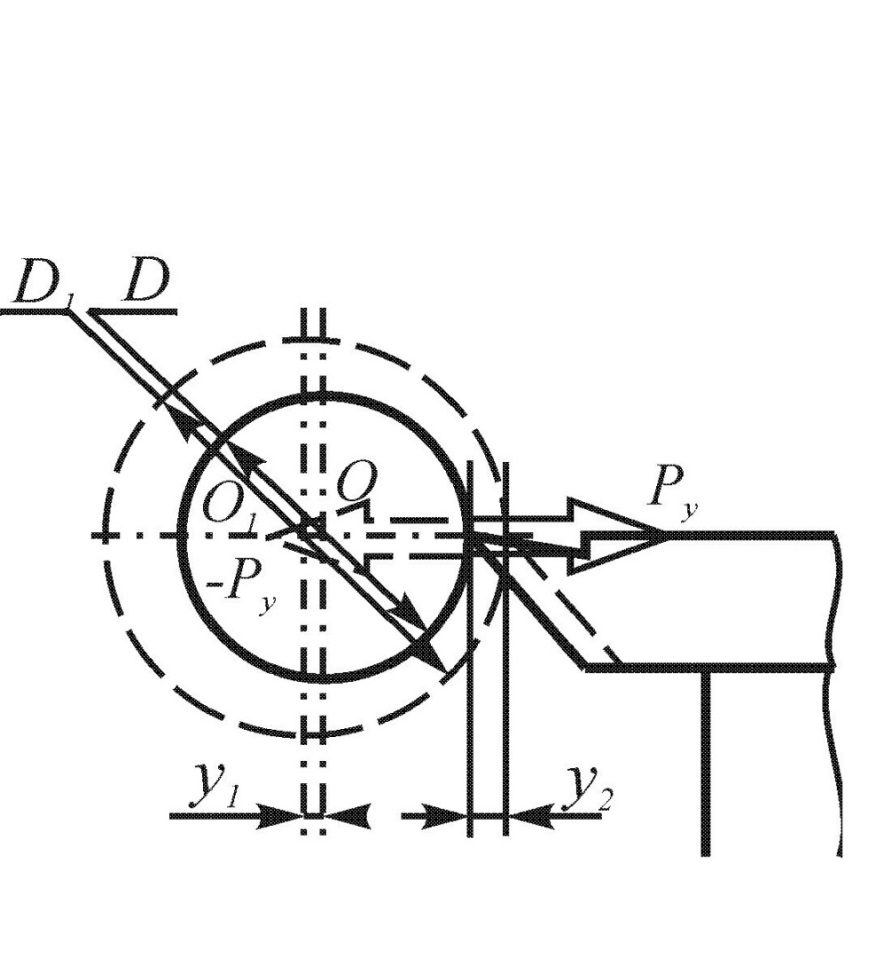

8. Погрешности, вызванные упругими деформациями технологической системы.

Обрабатываем

заготовку на токарном станке

Обрабатываем

заготовку на токарном станке

Но

такая ситуация характерна для определенного

периода времени, в следующий момент

времени силовая картина изменится и

соответственно

и

и

изменятся. Неупругое перемещение

и

нельзя компенсировать предварительной

настройкой технологической системы и

поэтому необходимо для партии заготовок

определить

изменятся. Неупругое перемещение

и

нельзя компенсировать предварительной

настройкой технологической системы и

поэтому необходимо для партии заготовок

определить

.

.

Жёсткость - способность элементов конструкции сопротивляться действию силовых факторов .

Силу

определяют расчётным путём, исходя из

условий обработки используя эмпирические

формулы

определяют расчётным путём, исходя из

условий обработки используя эмпирические

формулы

, где

, где

С-

коэффициент, характеризующий условия

обработки, y,x,n-

показатели степени.

.

.

Сделав ряд допущений введём величину остаточной глубины резания:

Для

партии заготовок

всегда разное

всегда разное

Величину

следует определять в тех сечениях, где

жёсткость минимальна (определяется

экспериментально).

следует определять в тех сечениях, где

жёсткость минимальна (определяется

экспериментально).

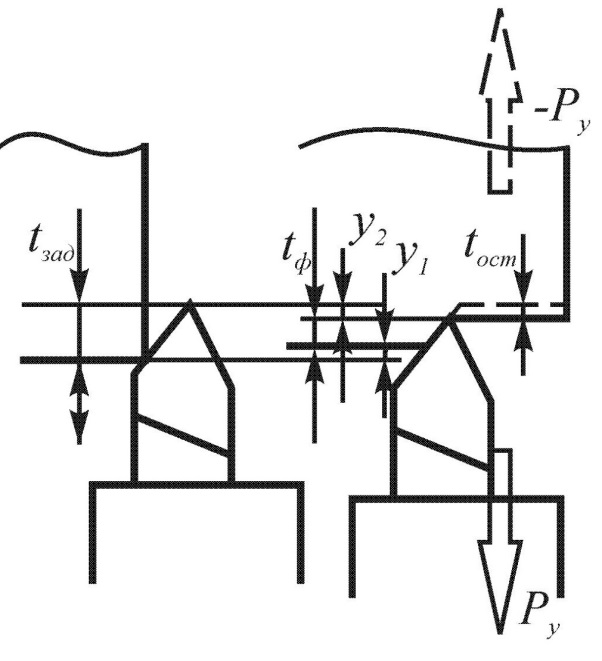

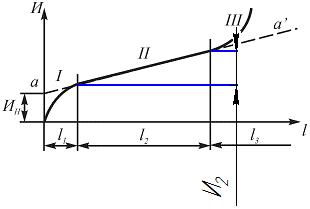

9. Погрешности, возникающие в результате размерного износа режущих инструментов.

.

Процесс резания материалов происходит

в условиях повышенных температур и

существенных давлений в зоне резания.

При этом инструмент изнашивается, а его

режущая кромка занимает новое положение,

вызывая погрешность обработки. Этот

процесс протекает непрерывно в течение

всего периода стойкости инструмента

(время в минутах в течение которого он

работоспособен).

.

Процесс резания материалов происходит

в условиях повышенных температур и

существенных давлений в зоне резания.

При этом инструмент изнашивается, а его

режущая кромка занимает новое положение,

вызывая погрешность обработки. Этот

процесс протекает непрерывно в течение

всего периода стойкости инструмента

(время в минутах в течение которого он

работоспособен).

И- износ [мкм], l- путь [м]

Зона начального износа (приработки)

Зона нормального износа

Зона критического износа

Факторы влияющие на износ инструмента:

Материал заготовки и его физико-механические свойства

Материал режущей части инструмента

Геометрические параметры инструмента

Шероховатость передней поверхности инструмента

Наличие СОЖ

Режимы резания (скорость, подача, глубина)

Жестокость технологической системы

,

где

,

где

-

нулевой износ, l-

путь резания,

-

нулевой износ, l-

путь резания,

-

начальный износ.

-

начальный износ.

10. Погрешности, связанные с настройкой режущих инструментов

Погрешность настройки Н – величина поля рассеяния или расстояния между максимальным и минимальным настроечными размерами при установке инструмента на станок.

Существуют два метода настройки:

Метод пробных деталей. Точность настройки определяется по результатам измерения пробных деталей. Берётся партия деталей (5-10 исходя из экономических соображений так как часть деталей может уйти в брак) обрабатывается с одной настройки, измеряется исполнительный размер и определяется центр группирования размеров (средняя арифметическая полученных размеров) после этого необходимо центр группирования размеров совместить с положением инструмента соответствующего настроенному размеру. Такое совмещение проводят по лимбу или другому устройству, однако полного совмещения добиться не удаётся так как возникают погрешности настройки

, где К – коэффициент учитывающий

отклонение значений от нормального

значение (1-1,2).

, где К – коэффициент учитывающий

отклонение значений от нормального

значение (1-1,2).

Известна также аналитическая, но более точная формула:

Значения

находятся из таблицы первое значение

относится к радиусу, а второе к диаметру.

находятся из таблицы первое значение

относится к радиусу, а второе к диаметру.

Расчёт среднего арифметического размера пробных деталей:

-

средняя

квадратичная отклонения размеров n-

число пробных деталей в партии. Приближенно

-

средняя

квадратичная отклонения размеров n-

число пробных деталей в партии. Приближенно

.

.

Настройка по эталону. Эталон- точно изготовленная деталь или шаблон. Настройку производят на не работающем станке. Вместо заготовки устанавливают эталон элементы которого могут быть выполнены в соответствии с настраиваемыми размерами. Используется для токарных и фрезерных станков. Размеры эталона определяются с учётом возможных упругих деформаций технологической системы. Между поверхностью эталона и резцом или зубом фрезы размещают щуп. Изменяя размеры щупа можно пользоваться одним и тем же эталоном при настройке инструмента на разные установочные размеры. В условиях многоинструментальной обработки удобно пользоваться эталоном по форме обрабатываемой детали. Такую настройку производят сравнительно быстро доведением режущих кромок до соприкосновения с эталоном. При такой настройке возникает ряд погрешностей:

Для

приближенных технологических расчётов

точности деталей по квалитетам 8-12 можно

принять

.

.

Данный вид настройки можно производить и вне станка, но этот метод требует особого исполнения размеров или устройств для удержания инструмента т.к. эти элементы технологической системы являются съёмными.