- •Структура производственного и технологического процессов.

- •Нормирование машиностроительного производства.

- •Типы машиностроительных производств. Основные характеристики машиностроительного производства.

- •4. Методы организации производства.

- •Погрешность базирования.

- •6. Погрешность закрепления.

- •7. Погрешность приспособления.

- •8. Погрешности, вызванные упругими деформациями технологической системы.

- •9. Погрешности, возникающие в результате размерного износа режущих инструментов.

- •10. Погрешности, связанные с настройкой режущих инструментов

- •11.Геометрические погрешности оборудования

- •12.Погрешности, связанные с тепловыми деформациями технологической системы .

- •13.Суммарная погрешность механической обработки.

- •14.Способы обеспечения заданной точности при изготовлении деталей.

- •15. Способы обеспечения заданной точности при сборке машин

- •1)Метод полной взаимозаменяемости

- •16. Понятие о базах. Разновидности баз (конструкторская, измерительная, технологическая и др.) Основные принципы выбора баз.

- •По назначению:

- •2) По характеру применения:

- •17. Пересчёт размеров и допусков при смене баз.

- •18. Методы исследования точности изделия с помощью точечных диаграмм.

- •Метод средних арифметических значении и размахов(разбросов) деталей.

- •Метод медиан и крайних значений

- •3)Метод индивидуальных значений

- •19. Шероховатость поверхности.

- •20.Физико-механические свойства поверхностных слоев.

- •21. Понятие о технологичности. Общие требования к технологичности конструкции изделия.

- •22. Критерии технологичности: материалоёмкость, себестоимость , унификация, коэффициент точности обработки и т.Д.

- •23. Характеристика технологических методов и оборудования для получения заготовок методом литья.

- •24. Характеристика технологических методов и оборудования для получения заготовок обработкой давлением. Комбинированные и специальные методы получения заготовок.

- •25. Методы назначения припусков.

- •26. Установка заготовок на плоскости

- •27. Установка заготовок на наружную поверхность вращения (для жестких валов)

- •28. Установка заготовок на наружную поверхность вращения с использованием заднего центра

- •29. Установка заготовок на центровые отверстия

- •30. Установка заготовок по наружной цилиндрической поверхности с упором в торец

- •31. Установка заготовок в трехкулачковом само центрирующемся патроне

24. Характеристика технологических методов и оборудования для получения заготовок обработкой давлением. Комбинированные и специальные методы получения заготовок.

Ковка – универсальный метод производства поковок на молоте или прессе. Заготовка называется – поковка. Масса от 10 гр. До 350 т.

Припуски: Ковка на молотах 3-4 мм.

Ковка на прессах 7-10мм.

Преимущества: 1) Позволяет получать крупногабаритные заготовки последовательным деформированием ее участков. 2) Улучшаются физико-механические свойства материала, особенно удельная вязкость, поэтому ковку применяют для изготовления заготовок ответственных деталей машин (диски турбин, роторы, валки прокатных станов, коленвалы, детали крупных штампов).

Основные операции ковки:

Осадка

Проятжка

Прошивка

Рубка

Гибка

Закручивание

Горячая объемная штамповка – основной способ получения заготовок для ответственных деталей массой от 500 гр. До 30 кг.

В зависимости от типа применяемого штампа:

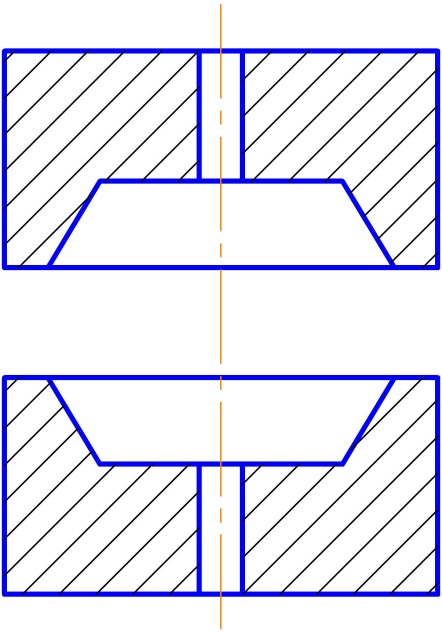

В открытых штампах

В закрытых штампах

В штампах для выдавливания

В зависимости от оборудования:

На молотах

На прессах

На КГШП (кривошипный горячештамповочный пресс)

На ГКМ (горизонтально-ковочная машина)

На гидравлических прессах

На специальных машинах

Так как штамп определяет течение металла, то подразделение по типу штампа считают основным.

Штамповка в открытых прессах

Исходными служат катаные или исходные заготовки.

Штамповка в закрытых штампах

Заключается в том, что исходная заготовка деформируется, находясь в полости одной части штампа. Для обеспечения удаления заготовки используют штамповочные уклоны или выталкиватели. Колебания готовых и исходных заготовок должны быть незначительными.

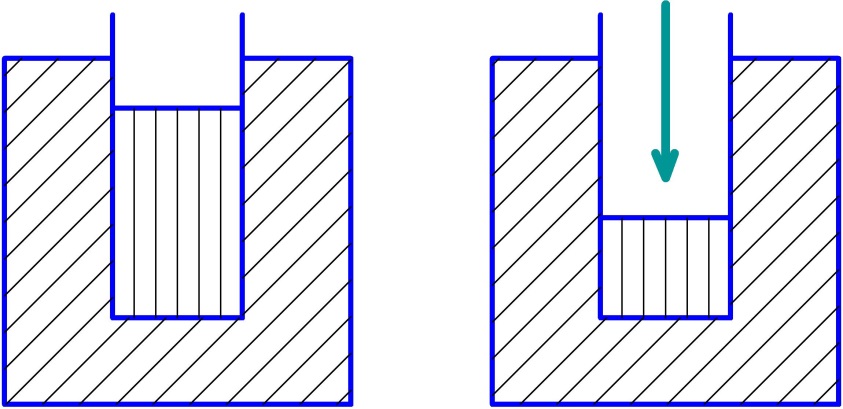

Штамповка выдавливанием

Прогрессивный процесс объемного деформирования, применяется для получения поковок стержней с фланцами, клапанов.

Достоинства: Расход металла на 30% ниже, точность 12 квалитет, плотная структура, низкая шероховатость. Осуществляется на ГКМ (горизонтально- ковочных машинах), как в горячем, так и в холодном состоянии.

Недостатки: Высокая энергоемкость, низкая стойкость штампов.

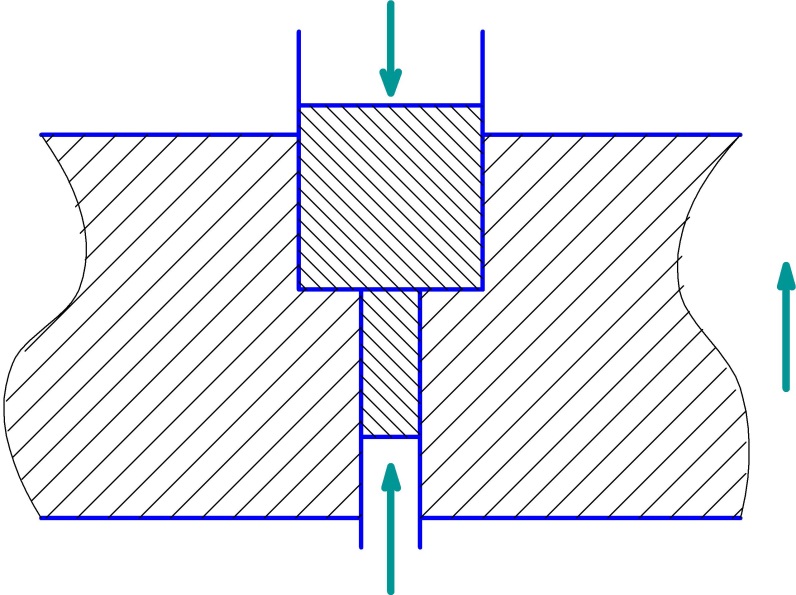

Холодная объемная штамповка

Применяется для получения заготовок с высокими физико-механическими свойствами, точность 12 квалитет, Ra 5-10 мкм, производительностью – сотни заготовок в час. Этим методом получают заготовки, работающие в тяжелых условиях абразивного износа, при ударных и знакопеременных нагрузках (шаровые пальцы рулевой тяги, корпуса свечей).

Комбинированные и специальные методы получения заготовок.

Применяют для изготовления крупных и сложных заготовок деталей ответственных машин, таких как станины крупных прессов и станков, корпуса паровых турбин низкого давления.

Заготовки разделяют на отдельные простые элементы, обрабатывают по сопряженным поверхностям и соединяют сваркой в одну заготовку. Иногда обработанные заготовки устанавливают в форму и заливают расплавом, получая заготовки средних размеров.

Метод порошковой металлургии для изготовления заготовок со специальными свойствами

Основные этапы метода:

Подготовка порошков исходных материалов

Прессование в специальных формах

Спекание

Достоинства: 1) Возможность изготовления заготовок из тугоплавких материалов, псевдосплавов (медь+вольфрам+железо+графит) и пористых материалов подшипников скольжения. 2) Требуется только отделочная механическая обработка.

Типовые детали – зубчатые колеса, кулачки, звездочки, ограничители, храповики, втулки.