- •Часть 5

- •Рецензент: в.А. Васильев, д-р техн. Наук, профессор,

- •Содержание

- •1. Ходовая часть

- •1.1 Несущая система

- •1.2 Рамы и кузова

- •1.3 Подвески

- •1.3.1 Назначение и состав подвесок

- •1.3.2 Упругие и направляющие элементы подвесок

- •1.3.3 Стабилизаторы и амортизаторы.

- •2. Колеса и шины

- •2.1 Назначение и типы колес

- •2.2 Типы, размеры и маркировка шин

- •2.3 Камерные и бескамерные шины

- •2.4 Рисунок протектора шины

- •2.5 Диагональные и радиальные шины.

- •2.6 Шины с регулируемым давлением

- •2.7 Обод, ступица и соединитель колеса

- •2.8 Установка и стабилизация управляемых колес.

- •3. Рулевое управление

- •3.1 Назначение и типы

- •3.2 Травмобезопасное рулевое управление

- •3.3 Рулевой механизм

- •3.4 Рулевой привод

- •3.5 Рулевой усилитель

- •4. Тормозные системы

- •4.1 Назначение и типы

- •4.2 Торможение автомобиля. Тормозная динамика

- •4.3 Тормозные механизмы

- •4.4 Тормозные приводы

- •4.5 Антиблокировочные системы

- •5. Тестовый контроль.

- •Тема 1. Ходовая часть.

- •Тема 2. Колеса и шины.

- •Тема 3. Рулевое управление.

- •Тема 4. Тормозные системы.

- •Задания для самостоятельной работы.

- •Список литературы

- •Устройство автомобиля

- •Часть 5 Ходовая часть и управление автомобилем

- •603950, Нижний Новгород, гсп-37, ул. Ульянова, 1

4.4 Тормозные приводы

Тормозным приводом называется совокупность устройств, осуществляющих связь педали или рычага управления с тормозными механизмами. Он служит для управления тормозными механизмами и приведения их в действие.

На автомобилях в зависимости от их назначения и типа применяют различные тормозные приводы.

Механический тормозной привод представляет собой систему тяг, рычагов и тросов, с помощью которых усилие водителя от рычага или педали управления передается к тормозным механизмам. На автомобилях механический привод применяют в качестве обязательного привода в стояночной тормозной системе. На легковых автомобилях механический привод действует на тормозные механизмы задних колес, а на грузовых - на трансмиссионный тормоз, устанавливаемый обычно на вторичном валу коробки передач. На всех автомобилях, кроме легковых большого класса, механический привод действует от рычага управления. На легковых автомобилях большого класса привод действует от специальной ножной педали управления. Механический тормозной привод надежен в работе при длительном удержании автомобиля на месте во время стоянки, компактен и прост по конструкции, однако он имеет низкий КПД (равный 0,4) и требует частых регулировок.

Гидравлический тормозной привод (рис. 4.4.1) является гидростатическим Передача энергии осуществляется давлением несжимаемой жидкости. Гидравлический привод применяют на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

а)

а)

б)

Рис. 4.4.1 Схема работы гидравлического тормозного привода:

а) торможение; б) растормаживание;

1 - толкатель; 2 и 7 - поршни; 3 и 6 - цилиндры; 4 и 11 - пружины; 5 и 10 - клапаны; 8 - колодка; 9 - тормозной барабан

Привод заполнен тормозной жидкостью. При нажатии на тормозную педаль связанный с педалью толкатель перемещает поршень в главном тормозном цилиндре. Под давлением жидкости открывается выпускной клапан. Жидкость поступает через трубопроводы в колесные тормозные цилиндры и раздвигает поршни в колесных цилиндрах. Преодолевая сопротивление пружин, поршни прижимают тормозные колодки с фрикционными накладками к тормозным барабанам, которые связаны с колесами. В результате происходит торможение колес автомобиля. При служебном торможении давление жидкости в приводе составляет 2 .. .4 МПа, при экстренном (аварийном) 6 .. 10 МПа. Давление на колодки тормозных механизмов пропорционально усилию на тормозной педали.

После прекращения торможения в исходное положение возвращаются тормозная педаль с толкателем под действием возвратной пружины и поршень под действием пружины. Давление в приводе падает, и пружины стягивают колодки, под действием которых поршни вытесняют жидкость из колесных цилиндров, и она поступает к главному тормозному цилиндру. При этом выпускной клапан 5 закрывается. Давлением жидкости открывается впускной клапан 10, и жидкость проходит в главный цилиндр. Закрытие впускного клапана 10 происходит, когдa в приводе остается небольшое избыточное давление (0,05 МПа), предотвращающее проникновение воздуха в гидропривод и обеспечивающее готовность тормозной системы к повторному торможению. При попадании воздуха в гидропривод падает эффективность торможения, так как жидкость, вытесняемая при торможении из главного цилиндра, уменьшает только объем легко сжимаемого воздуха.

Гидравлический тормозной привод может быть

одноконтурным (нераздельным) и

двухконтурным (раздельным),

а также с усилителем или без усилителя.

Нераздельный гидропривод (рис. 4.4.2, а) имеет один общий контур 2 для тормозных механизмов передних и задних колес и односекционный главный тормозной цилиндр. Привод действует от тормозной педали 4 нераздельно на передние 1 и задние 5 тормозные механизмы. При одноконтурном гидроприводе в случае любого местного повреждения вся тормозная система автомобиля выходит из строя.

Раздельный гидропривод (рис. 4.4.2, б) значительно повышает надежность работы тормозной системы и безопасность движения автомобиля. Раздельный привод имеет два независимо действующих контура – первичный 6 и вторичный 7. Главный тормозной цилиндр 3 - двухсекционный. Привод действует от общей тормозной педали 4

1) отдельно на передние 1 и задние 5 тормозные механизмы. При повреждении одного из контуров гидропривода из него вытекает тормозная жидкость. В этом случае другой исправный контур обеспечивает, хотя и с меньшей эффективностью, торможение и остановку автомобиля.

Рис.

4.4.2 Схемы гидравлических тормозных

приводов:

Рис.

4.4.2 Схемы гидравлических тормозных

приводов:

а) одноконтурный; б) двухконтурный

1 и 5 — тормозные механизмы; 2. 6 и 7 — контуры; 3 — цилиндр; 4 - педаль

2) Раздельный привод может также иметь два контура, один из которых действует только на тормозные механизмы передних колес, а другой - на тормозные механизмы и передних и задних колес автомобиля.

3) Двухконтурный гидропривод может быть и диагональным, когда один из контуров обеспечивает работу тормозных механизмов правого переднего и левого заднего колес, а другой контур - левого переднего и правого заднего колес автомобиля.

При выходе из строя одного из контуров такого гидропривода сохраняется

50 %-я эффективность тормозной системы автомобиля.

На легковых автомобилях в зависимости от их класса могут применяться тормозные гидравлические приводы без усилителя или с вакуумным усилителем, который облегчает управление автомобилем, уменьшает при торможении усилие водителя, прилагаемое к тормозной педали. На грузовых автомобилях в гидравлических тормозных приводах применяются

вакуумные,

гидровакуумные и

пневматические усилители,

при которых усилие на тормозной педали не превышает 250 ... 300 Н, тогда как без усилителей при резких торможениях автомобиля усилие на тормозной педали достигает 800 ... 1000 Н.

Вакуумный усилитель имеет следящий клапан 9 (рис. 4.4.3) и диафрагму.

В полости Б постоянно поддерживается вакуум, а полость А соединяется с помощью клапана 9 с полостью Б в отторможенном состоянии или с атмосферой при торможении.

Рис.

4.4.3 Гидравлический тормозной привод с

вакуумным усилителем:

Рис.

4.4.3 Гидравлический тормозной привод с

вакуумным усилителем:

1,10 — колесные тормозные цилиндры; 2,6 — трубопроводы; 3 — главный тормозной цилиндр; 4 — вакуумный усилитель; 5 — тормозная педаль; 7,8 — поршни; 9 - клапан

При торможении усилие от педали 5 передается на клапан 9, который соединяет полость А с атмосферой, предварительно отсоединив ее от полости Б. Атмосферное давление перемещает мембрану влево, создавая дополнительное усилие на поршни 7 и 8.

Для уменьшения усилия, затрачиваемого водителем при торможении, на автомобиле ГАЗ-53-12 устанавливается гидровакуумный усилитель диафрагменного типа. Он создает дополнительное давление в системе гидравлического привода тормозов. Действие усилителя основано на использовании разрежения во впускном трубопроводе двигaтeля.

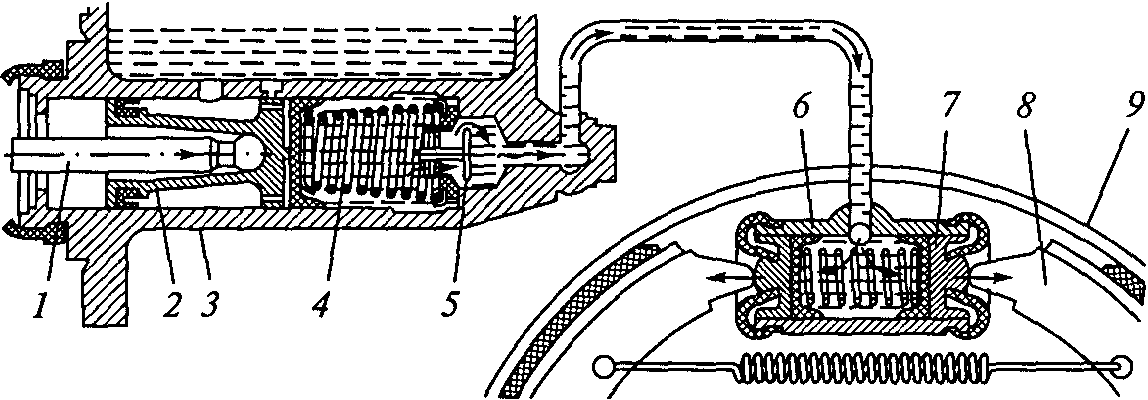

Гидровакуумный

усилитель состоит из камеры 1

(рис. 4.4.4) с диафрагмой 3,

Гидровакуумный

усилитель состоит из камеры 1

(рис. 4.4.4) с диафрагмой 3,

Рис. 4.4.4 Гидровакуумный усилитель тормозов

А, Б — полости клапана управления; В, Г — полости камеры; 1 — камера усилителя; 2 — тарелка диафрагмы; 3 — диафрагма усилителя; 4 — толкатель поршня; 5 — пружина диафрагмы; 6 — вакуумный клапан; 7 — диафрагма клапана управления; 8 — воздушный клапан; 9 — крышка корпуса; 10 — клапан управления; 11 — пружина клапана управления; 12 — поршень клапана управления; 13 — перепускные клапаны; 14 — дополнительный гидравлический цилиндр; 15 — клапан поршня; 16 — поршень; 17 — упорная шайба поршня; толкатель клапана

дополнительного гидравлического цилиндра 14 с тормозной жидкостью и клапана управления 10. Камера выполнена из двух половин, отштампованных из стального листа. К диафрагме с помощью тарелки 2 и втулки крепится толкатель 4 поршия дополнительного гидравлического цилиндра. Пружина 5 стремится постоянно отжать диафрагму в крайнее левое положение. Дополнительный гидравлический цилиндр прикреплен к корпусу камеры. Толкатель 4, жестко соединенный с диафрагмой, проходит в дополнительный гидравлический цилиндр через специальный уплотнитель и действует на поршень 16.

Гидравлический тормозной привод компактен, имеет небольшую массу и малое время срабатывания, обеспечивает одновременное торможение всех колес автомобиля, его КПД достигает 0,95. Однако привод малоэффективен, если нет усилителя, выходит из строя при местном повреждении, и его КПД уменьшается при температурах ниже -30ºС.

Пневматический тормозной привод применяют на грузовых автомобилях средней и большой грузоподъемности. Он облегчает управление автомобилем, более эффективен по сравнению с другими приводами и обеспечивает использование сжатого воздуха для различных целей (открытие и закрытие дверей автобуса; накачивание и поддержание давления в шинах, в приводе стеклоочистителей и др.).

Однако пневмопривод менее компактен, сложен по конструкции и в обслуживании, более дорогостоящ, имеет большое время срабатывания (в 5 ... 10 раз больше, чем у гидропривода). Пневматический тормозной привод включает в себя следующие приборы:

питающие - компрессор, воздушные баллоны (ресиверы);

управляющие - тормозные краны, клапаны управления тормозными механизмами прицепа и полуприцепа;

исполнительные - тормозные камеры, тормозные цилиндры;

регулирующие - регулятор давления компрессора, регулятор тормозных сил ; улучшающие эксплуатационные качества и надежность - влагоотделители, защитные, ускоряющие и другие клапаны;

сигнальные - сигнализаторы различных типов.

В тормозной системе автомобиля с пневмоприводом тормозныe механизмы приводятся в действие энергией сжатого воздуха, водитель только воздействует на управляющие (воздухораспределительные) приборы.

В расторможенном состоянии компрессор через регулятор давления нагнетает сжатый воздух в воздушные баллоны, а тормозные камеры сообщаются с окружающим воздухом. Как только в баллонах накопится достаточный запас сжатого воздуха, регулятор давления отключает компрессор.

При нажатии на тормозную педаль сжатый воздух из воздушных баллонов направляется в тормозные камеры тормозным краном, который разобщает их с окружающим воздухом. Под действием давления воздуха тормозные камеры приводят в работу тормозные механизмы передних и задних колес автомобиля. Манометр контролирует давление воздуха в приводе, которое составляет 0,75 ... 0,8 МПа.