- •1. Химические методы очистки сточных вод (нейтрализация)

- •2. Очистка сточных вод с помощью окисления и восстановления.

- •5. Биохимический показатель.

- •7. Влияние различных факторов на скорость биохимического окисления.

- •8. Биологическая очистка сточных вод в природных условиях.

- •9. Биохимическая очистка сточных вод в аэротенках.

- •22. Методы гранулирования твердых промышленных отходов.

- •23. Методы переработки твердых отходов, связанные с увеличением размеров кусков и частиц (брикетирование и высокотемпературная агломерация).

- •24. Обогащение в тяжелых суспензиях.

- •25. Методы переработки тв.Пром.Отходов, основанные на обогащении в потоках на наклонных поверхностях

- •26. Магнитные и электрические методы переработки твердых отходов

- •27. Выщелачивание (экстрагирование) твердых отходов

- •29. Методы переработки твердых промышленных отходов основанные на промывке и смешении пастообразных материалов.

- •30. Характеристика полигонов как природоохранных сооружений.

- •31. Характеристика класса опасности почв в зависимости от степени загрязнения

- •32. Технологическая схема работы полигона

- •33. Технология сбора и эвакуации тбо

- •Принципиальная схема промышленной переработки тбо(Италия)

24. Обогащение в тяжелых суспензиях.

Этот процесс заключается в разделении материалов по плотности в гравитационном или центробежном поле в суспензии или жидкости, плотность которой является промежуточной м/у плотностями разделяемых частиц.

Тяжелые суспензии представляют собой взвешенные в воде тонкодисперсные частицытяжелых минералов или магнитных сплавов – утяжелителей, в качестве которых используют ферросилиций, пирит, пирротин, магнетитовый и гематитовый концентраты и другие материалы крупностью до 0,16 мм.

В качестве тяжелых жидкостей используют растворы хлоридов кальция и цинка, тетрахлорида углерода, тетрабромэтана, хлорного олова и других соединений.

Плотность суспензии (в г/см3) определяют:

δс=С(δу-1)+1

С – объемная концентрация утяжелителя, доли единицы; δу - плотность утяжелителя, г/см3.

Масса утяжелителя (в кг) в данном объеме суспензии составляет:

Mу=Vδy(δc-1)/( δy-1)

V – объем суспензии, дм3; δy и δc – плотности утяжелителя и суспензии соответственно, г/см3.

Для поддержания устойчивости суспензии в нее добавляют глину (до 3% от массы утяжелителя), или применяют смесь порошков утяжелителей различной плотности.

25. Методы переработки тв.Пром.Отходов, основанные на обогащении в потоках на наклонных поверхностях

Эти процессы вкл-т: 1)обогащение на концентрир.столах; 2)обогащение в струйных сепараторах; 3)обогащение в шлюзах и подшлюзах; 4)обогащение в винтовых сепараторах.

Обогащение на концент.столах хар-ся разделением мин.частиц по плотности в тонком слое воды, текущей по наклонной плоской деке стола, совершающей возвратно-поступательные гориз.движения перпенд-но напрвл-ю движ.воды.

Деки бывают трапецивидн.и прямоуг.формы. На части дек в продольном направ-ии закрепл-т парал-но расположенные рифли – это планки разной высоты и длины. Длина их увелич-ся от верхн.края к нижнему краю стола. Пульпу подают в верхн.угол стола. Вода идет с верхн.края ниэе места ввода пульпы. Частицы разделяемого мат-ла больш.плотности оседают в межрифельн.пространствах и под действием колебаний наклонной деки продвиг-ся вдоль рифлин, достигая нижнее.края деки, где образ-т веер частицы различн.плотности и удал-ся раздельно. Не оседающие частицы меньшей плот-ти смыв-ся водн.потоком ч/з рифли.

Обогащение на винтовых сепар-х и шлюзах происх-т на столах неболшь.толщины(6-15мм) потоке пульпы раздел-х мат-в, подаваемой в верхн.часть наклонного желоба(содерж-е тв.в-ва в пульпе 6-40%).

Винтов.сепараторы пред-т.собой неподвижн. вертик. винообразн.желоба (число винтов 4-6) с поверх-тью спец.профиля. Тяж.частицы пульпы сосред-ся в желобе ближе к вертик.оси его витков и рагруж-ся посредством отсекателей в соот-щие приемники. Легкие чатсицы конц-ся у периферийной части желоба и разгруж-ся в нижн.чести сепар-ра.

Струйные сепараторы. Снабжены суживающимися к нижн.концу и устанавливаемым под углом 15-20о желобом или конусом. Пульпу (содерж.тв.50-60%) загруж-т в верхн.часть желоба. Частицы больш. плотности конц-ся в нижн.слоях потока, а меньшей плот-ти сосред-ся в верх. его краях.

Разделенные потоки частиц поступают в отд.приемники. Производ-ть этих аппар-в опр-ся мощностью и мин.составом обраб-го мат-ла и обычно сост-т 0,9-5,5т/ч на 1м2 рабоч.площадки желоба.

Шлюзы харак-ся наличинем наклонных(3-15о)лотков с укрепленным на их дне трафаретами(бруски, уголки, профилиров.коврики,панцирн.сетки, ткань)для задерж-ия тяж.частиц подаваемой в верхн.часть лотка пульпы перераб-го мат-ла.

Эти ап-ты могут быть неподвижн.и подвижн., глубокого(высотка потока до 0,4м для перераб-ки мат-в крупостью от 20 до 100мм и более) и мелкого(высота потока до 0,05м для мат-в крупностью до 20мм)заполнения.

Ап-ты мелк.заполнения наз-т прошлюзками. Легк.частицы пульпы унос-ся потоком ч/з трафареты, частицы больш.плотности депонир-ся в межтрафаретных прост-вах, после заполнения кот-х при прекращенной подаче пульпы произв-т их промывку водой с послед-щим смывом концентрата в приемник. Ширина шлюзов обычно 0,1-0,5 м, длина 6-20м.

Для удаления глинист., песчаных и др.минер.примесей исп-т промывку или отмывку, кот.проводят в промывочных машинах. В кач-ве промывного агента чаще всего исп-т воду в некот.случаях в нее добавл-т ПАВ реже исп-т пар и различн.раствор-ли.

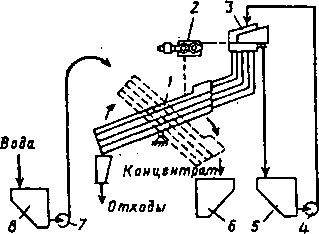

Технологический комплекс обогащения

1 – шлюз; 2- привод; 3- бак питания; 4, 7 – насосы обогащения; 5 – зумпф питания; 6- зумпф концентрата; 8 – зумпф смывной воды.