- •Предисловие

- •Раздел I

- •Технология продукции

- •Общественного питания

- •Общего назначения

- •Глава 1 технология супов

- •1.1. Организация супового отделения горячего цеха

- •1.2. Супы на бульонах и отварах

- •1.2.1. Супы заправочные

- •Подготовка компонентов

- •1.2.2. Супы-пюре

- •1.2.3. Супы прозрачные

- •Технология прозрачных супов

- •1.3. Супы молочные

- •1.4. Холодные супы

- •1.5. Сладкие супы

- •1.6. Особенности технологии супов зарубежной кухни

- •Глава 2 технология соусов

- •2.1. Классификация соусов и полуфабрикаты для их приготовления

- •2.1.1. Горячие соусы

- •Соусы на мясном бульоне

- •Соусы на рыбном бульоне

- •Соусы на грибном бульоне

- •Соусы молочные

- •Соусы сметанные

- •Соусы яично-масляные

- •2.1.2. Холодные соусы

- •Соусы на растительном масле

- •2.1.3. Заправки на растительном масле

- •2.1.4. Соусы на уксусе

- •2.1.5. Масляные смеси

- •2.2. Централизованное производство соусов

- •2.2.1. Соусные пасты

- •2.3. Соусы промышленного производства

- •Глава 3

- •3.1. Характеристика сырья

- •3.2. Гигиенические требования к качеству и безопасности плодоовощной продукции

- •3.3. Производство полуфабрикатов

- •3.3.1. Полуфабрикаты в виде сырых очищенных и нарезанных овощей и грибов

- •Полуфабрикаты из картофеля

- •Централизованное производство полуфабрикатов из картофеля

- •Полуфабрикаты из корнеплодов

- •3.3.2. Полуфабрикаты из прочих овощей Плодовые овощи

- •Десертные овощи

- •Полуфабрикаты из грибов

- •3.2. Ассортимент, сроки хранения и реализации полуфабрикатов

- •3.3.3. Полуфабрикаты, выпускаемые пищевой промышленностью

- •3.4. Производство горячих закусок, блюд и гарниров

- •3.4.1. Горячие закуски

- •3.4.2. Горячие блюда

- •Блюда из отварных овощей

- •Блюда из припущенных овощей

- •Гарниры из овощей и грибов

- •Глава 4

- •4.1. Характеристика сырья

- •4.2. Механическая кулинарная обработка круп, бобовых и макаронных изделий

- •4.3. Тепловая кулинарная обработка круп, бобовых и макаронных изделий

- •4.4. Блюда из круп

- •4.5. Блюда на основе каш

- •4.6. Блюда из бобовых

- •4.7. Блюда из макаронных изделий

- •Глава 5

- •5.1. Характеристика сырья

- •5.2. Механическая и гидромеханическая обработка мяса. Выработка полуфабрикатов

- •5.2. Микробиологические и физико-химические показатели качества панировочных продуктов

- •5.3. Сроки хранения мясных полуфабрикатов

- •5.3. Тепловая кулинарная обработка мясных полуфабрикатов, приготовление готовой кулинарной продукции

- •5.3.1. Отварное мясо и мясные продукты

- •5.3.2. Тушеное мясо и мясные продукты

- •5.3.3. Жареное мясо и мясные продукты

- •5.3.4. Применение ферментных препаратов для повышения качества жареных мясных кулинарных изделий

- •5.3.5. Запеченное мясо и мясные продукты

- •Глава 6

- •6.1. Требования к качеству сырья

- •6.1. Максимальные сроки хранения мороженого мяса птицы и кроликов на холодильниках, мес

- •6.2. Механическая и гидромеханическая обработка мяса птицы. Выработка полуфабрикатов

- •6.3. Тепловая кулинарная обработка полуфабрикатов из мяса птицы, пернатой дичи и кролика. Приготовление готовой кулинарной продукции

- •Глава 7

- •7.1. Кулинарная продукция из рыбы. Требования к качеству сырья

- •7.1.1. Живая рыба

- •7.1. Примерные нормы загрузни рыбы в аквариум, кг/м:

- •7.1.2. Охлажденная рыба

- •7.1.3. Мороженая рыба

- •7.2. Механическая и гидромеханическая обработка рыбы. Приготовление полуфабрикатов

- •7.3. Полуфабрикаты из рыбы с костным скелетом

- •7.4. Мясорыбные рубленые полуфабрикаты и кулинарные изделия

- •7.5. Полуфабрикаты из рыб с хрящевым скелетом

- •7.6. Рыба специальной разделки

- •7.7. Полуфабрикаты из нерыбных морепродуктов

- •7.8. Закуски, блюда и кулинарные изделия из рыбы и нерыбных морепродуктов

- •7.8.1. Рыба

- •7.8.2. Нерыбные морепродукты, раки и крабы

- •7.9. Гигиенические требования к качеству и безопасности рыбы, нерыбных морепродуктов и ракообразных

- •7.9.1. Рыба

- •7.2. Микробиологические показатели качества рыбного сырья, поступающего на предприятия общественного питания

- •7.9.2. Нерыбные морепродукты, моллюски и ракообразные

- •7.3. Микробиологические показатели качества нерыбных морепродуктов и продуктов их переработки

- •Глава 8

- •8.1. Яичные продукты. Требования к качеству сырья

- •8.1. Показатели качества яичных порошков

- •8.2. Блюда из яиц

- •8.3. Творог. Требования к качеству сырья

- •8.4. Блюда из творога

- •Глава 9 технология холодных блюд и закусок

- •9.1. Бутерброды

- •9.2. Салаты и винегреты

- •9.3. Холодные блюда и закуски из овощей и грибов

- •9.4. Холодные блюда и закуски из рыбы, рыбопродуктов и нерыбных продуктов морского промысла

- •9.1. Отходы и потери при механической кулинарной обработке рыбных гастрономических товаров (% к массе брутто)

- •9.5. Холодные блюда и закуски из мяса, мясопродуктов и птицы

- •9.6. Холодные блюда и закуски из яиц

- •9.7. Гарниры и соусы к холодным блюдам и закускам

- •9.8. Санитарно-гигиенические требования, предъявляемые к приготовлению, хранению и реализации холодных блюд и закусок

- •Глава 1 о технология сладких блюд

- •10.1. Свежие и быстрозамороженные плоды и ягоды

- •10.2. Компоты

- •10.3. Желированные сладкие блюда

- •10.3.1. Кисели

- •10.3.2. Желе, муссы, самбуки, кремы

- •10.4. Замороженные сладкие блюда

- •10.5. Горячие сладкие блюда

- •10.6. Сладкие соусы и сиропы

- •10.7. Требования к качеству сладких блюд

- •Глава 11

- •11.1. Горячие напитки

- •11.1.2. Кофе

- •11.1.3. Какао и шоколад

- •11.1.4. Сбитень

- •11.2. Холодные напитки

- •11.2.1. Плодово-ягодные прохладительные напитки. Морсы

- •11.2.2. Безалкогольные коктейли и крюшоны

- •11.2.3. Молочные прохладительные напитки

- •11.2.4. Квас

- •11.3. Алкогольные напитки

- •Раздел II

- •Глава 1 2

- •12.1. Виды сырья

- •12.2. Гигиенические требования к качеству и безопасности продовольственного сырья и пищевых продуктов

- •12.3. Требования к транспортировке, приему и хранению сырья и пищевых продуктов

- •Глава 13

- •13.1. Виды и способы производства дрожжевого и пресного теста

- •13.1. Физико-химические показатели полуфабрикатов из муки

- •13.2. Технология полуфабрикатов для мучных блюд, гарниров, кулинарных изделий и фаршей

- •13.3. Основные параметры выпечки полуфабрикатов для мучных изделий

- •13.3. Мучные кондитерские и булочные изделия

- •13.4. Набор производственных помещений кондитерских цехов

- •13.5. Технологические параметры приготовления выпеченных полуфабрикатов для мучных кондитерских изделий

- •13.6. Технологические параметры производства отделочных полуфабрикатов для мучных кондитерских изделий

- •13.4. Технология отделочных полуфабрикатов

- •13.5. Производство тортов, пирожных, кексов и ромовых баб

- •13.7. Сроки хранения кремовых изделий и изделий без отделки

- •13.8. Пищевая ценность кондитерских изделий

- •13.9. Микробиологические показатели мучных кондитерских изделий

- •13.6. Сдобные булочные изделия

- •Раздел III

- •Технология продукции

- •Общественного питания для специальных

- •Контингентов населения

- •Глава 14 технология охлажденных блюд

- •14.1. Технологический процесс

- •14.2. Упаковочные материалы для охлажденных и быстрозамороженных блюд

- •14.3. Качество охлажденных блюд

- •14.4. Разогрев охлажденных блюд

- •Глава 1 5

- •15.1. Принципы замораживания, размораживания и разогревания быстрозамороженных полуфабрикатов и готовых изделий

- •15.2. Ассортимент быстрозамороженных полуфабрикатов и готовых блюд для предприятий общественного питания

- •15.3. Полуфабрикаты и готовые изделия сублимационной сушки

- •15.4. Использование консервированной продукции в общественном питании

- •Глава 1 6

- •16.1.1. Технология некоторых блюд для детей дошкольного и школьного возраста

- •16.2. Особенности технологии и режима питания в пожилом и преклонном возрасте

- •16.3. Питание в экстремальных ситуациях

- •16.4. Диетическое питание

- •16.2. Примерное однодневное меню диеты № 1 (3000 ккал)*, г

- •16.4. Примерное однодневное меню диеты № 5 (2782 ккал), г

- •16.5. Примерное однодневное меню диеты №. 7 (2881 ккал), г

- •16.6. Примерное однодневное меню диеты № 10 (2450 ккал), г

- •16.7. Примерное однодневное меню диеты № 9 (2290 ккал), г

- •16.5. Лечебно-профилактическое питание

- •Литература

- •107996, Гсп-6, Москва, 1-й Рижский пер., 2

- •236000, Калининград, ул. Карла Маркса, 18

5.2. Механическая и гидромеханическая обработка мяса. Выработка полуфабрикатов

Технологический процесс механической и гидромеханической обработки мяса включает следующие стадии: размораживание мяса; срезание клейм и мытье; разделка туш на части (отрубы) и обвалка мяса; приготовление полуфабрикатов.

Размораживание мяса проводят в определенном режиме, обеспечивающем максимальное восстановление качественных показателей, свойственных охлажденному мясу. Хорошие результаты получаются при быстром замораживании и медленном размораживании мяса. На крупных кулинарных фабриках для размораживания мяса оборудуют специальные камеры-дефростеры, в которых с помощью приборов и специального оборудования можно поддерживать необходимые условия — температуру и относительную влажность воздуха. Однако камеры-дефростеры экономически оправдывают себя только в том случае, если при достаточно больших объемах переработки мяса замороженное мясное сырье поступает регулярно и дорогостоящие производственные мощности не простаивают.

В условиях небольших предприятий общественного питания размораживание мяса целесообразно совмещать с его холодильным хранением. Мясо размораживают в том виде, в каком оно поступило на предприятие — в виде туш, полутуш и четвертин без разруба на более мелкие части. Обычно оборудуют мясорыб-ную камеру, в которой для мяса, поступающего в виде туш, полутуш и четвертин, предусматривают рейки с передвижными крючьями, изготовленными из нержавеющего металла.

Мясо хранят в подвешенном виде, причем размещают его на крючьях так, чтобы туши, полутуши и четвертины не соприкасались между собой и не касались стенок камеры. Для хранения и медленного размораживания мяса, поступающего в виде замороженных блоков, в камере предусматривают стеллажи и деревянные подтоварники.

В холодильной камере поддерживается температура —1...0 °С, относительная влажность воздуха 90...95 %, скорость движения воздуха от приточно-вытяжной вентиляции 1 м/с. В этих условиях говяжьи полутуши размораживаются около пяти суток, говяжьи четвертины, свиные полутуши, бараньи и телячьи туши — от двух до трех суток. Мясо считается размороженным, когда температура в толще мышечной ткани достигнет -1 °С. Размороженное мясо может храниться в холодильной камере не более двух суток.

В средних по числу мест предприятиях общественного питания для создания переходящего запаса сырья оборудуют низкотемпературную камеру для хранения замороженных продуктов длительное время. Температура, которая поддерживается в камере, составляет —12...—15 °С. Для хранения мяса в низкотемпературной камере оборудуют стеллажи, подтоварники. Замороженные туши и полутуши можно хранить на подтоварнике в виде штабеля, отстоящего от стен и оборудования на 30 см.

Размораживать мясо погружением в воду запрещается.

Если необходимо быстро разморозить мясо (не считаясь с потерями некоторого количества мясного сока), замороженные мясные туши, полутуши и четвертины раскладывают на производственных столах в заготовочном или мясорыбном цехе так, чтобы они не соприкасались между собой. Через сутки мясо переносят в холодильную камеру и выдерживают в подвешенном состоянии 24 ч при температуре 0 °С. В это время происходит более полное восстановление белковых структур мяса, нарушенных при замораживании и быстром размораживании.

Дальнейшую обработку мяса производят в мясных, мясо-рыбных или заготовочных цехах.

Клеимы срезают острым ножом вручную. Срезанное мясо с клеймом удаляют из цеха в отходы.

Мытье мяса осуществляют в подвешенном состоянии над ваннами или трапами, соединенными с канализацией. Вода, нагретая до 40...50 °С, с помощью гибкого шланга подается на рабочее место мойщика. На конце шланга прикреплена мягкая щетка, которую после окончания работы тщательно промывают с моющими средствами и дезинфицируют. Вода по шлангу подается под давлением, поэтому мойщики должны работать в водонепроницаемой спецодежде и резиновых сапогах. В процессе мойки с поверхности туш удаляются механические загрязнения и микроорганизмы. В результате мойки общая микробная обсе-мененность поверхности мяса снижается на 95...99 %.

После мытья мясо обсушивают в потоке холодного сухого воздуха или салфетками разового пользования. Дальнейшая обработка необсушенных туш запрещается по правилам техники безопасности и с точки зрения производительности труда поваров.

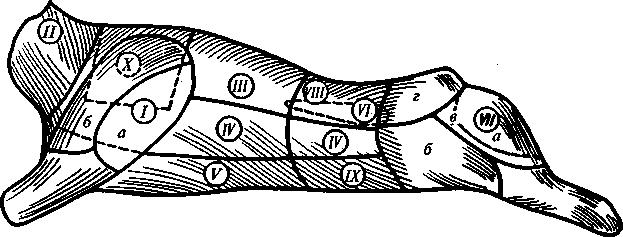

Рис. S.2. Схема кулинарной разделки говяжьей туши:

/— лопаточная часть (я, б — плечевая и заплечная части); II— шейная

часть; III— толстый край (спинная часть); IV— покромка; V — грудинка;

VI— вырезка; VII— задняя нога (а, б, в, г— внутренняя, боковая,

наружная и верхняя части); VIII— тонкий край (поясничная часть);

IX— пашина; X— подлопаточная часть

Разделка туш и обвалка отдельных частей туши (отрубов) — взаимосвязанные операции, выполняемые последовательно в едином технологическом потоке.

Туши разделывают по определенным схемам, которые предусматривают в дальнейшем получение крупнокусковых полуфабрикатов определенного кулинарного назначения. На рис. 5.2 показана схема разделки говяжьей полутуши. Разделку начинают с отделения вырезки. Затем полутушу по последнему ребру делят на две четвертины: переднюю и заднюю. Переднюю четвертину расчленяют на три части: лопаточную, шейную и реберную. Заднюю четвертину расчленяют на две части: поясничную и тазобедренную. Перечисленные части (отрубы) подвергают обвалке, т. е. отделяют мякоть от костей, грубых хрящей и сухожилий. Правила обвалки мяса подробно описаны в технологических инструкциях. Цель обвалки — получение крупных кусков мяса с наименьшим количеством обрезков и порезов мышц, наличие которых снижает устойчивость мяса к микробной порче. В результате разделки говяжьей туши 1-й категории упитанности и обвалки отрубов выход мясной мякоти составляет 73,6 %, костей, сухожилий и хрящей — 25,4, потери — 1 %.

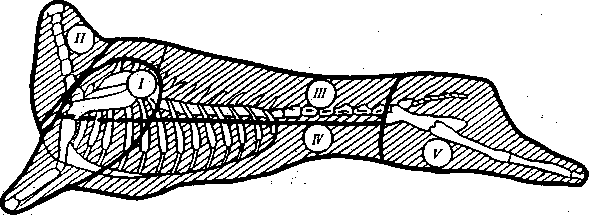

Схема разделки бараньих и телячьих туш показана на рис. 5.3. Тушу делят поперек на две полутуши: переднюю и заднюю. Линия деления проходит по контуру задней ноги, тазовой кости, между крестцовым и поясничным позвонками. Заднюю полуту

Рис. 5.3. Схема кулинарной разделки бараньей и телячьей туши:

/— лопаточная часть (передняя нога); //— шейная часть; III — корейка; IV— грудинка; V— окорок

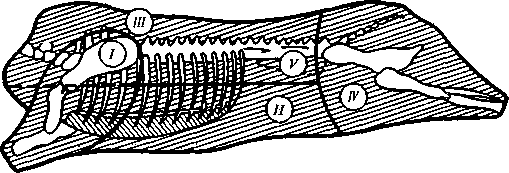

Рис. 5.4. Схема кулинарной разделки свиной туши:

/ — лопаточная часть (передняя нога); //— грудинка; III— корейка; IV— окорок; V — вырезка

шу распиливают вдоль на две задние ноги (два окорока). От передней полутуши отделяют лопатки, шейную часть между последним шейным и первым спинным позвонками. Оставшуюся спинно-реберную часть обрабатывают в следующей последовательности: вдоль спинных и поясничных позвонков, iio обеим сторонам остистых отростков прорезают мякоть до основания ребер (в поясничной части — до поперечных отростков), после чего выпиливают или вырубают позвоночник. Затем разрубают грудную кость и образующиеся при этом две половинки распиливают поперек ребер на корейку и грудинку. При этом длина ребер корейки не должна превышать 8 см. Проводят обвалку лопаточных, шейной и тазобедренных частей (окороков).

В результате разделки бараньих туш 1-й категории упитанности и обвалки отрубов (кроме корейки и грудинки) выход мяса составляет 73,6 %, почек и околопочечного жира — 1,4, костей, сухожилий и хрящей — 23,9, потери — 1,1 %.

В результате разделки туш молочной телятины (мясо телят в возрасте от 2 нед до 3 мес, не получавших прикорма) и обвалки отрубов (кроме корейки и грудинки) выход мяса составляет 66 %, костей, сухожилий и хрящей — 33, потери — 1 %.

Схема разделки свиной полутуши показана на рис. 5.4. Разделку начинают с отделения вырезки. Затем разделяют полутушу на переднюю и заднюю по контуру задней ноги между крестцовым и поясничным позвонками. От передней полутуши отделяют лопаточную часть, а спинно-грудную часть распиливают поперек ребер на корейку и грудинку. Длина ребер корейки не должны превышать 8 см, от корейки отделяют шейную часть по последнему шейному позвонку. Проводят обвалку окорока (задней ноги), лопаточной и шейной частей. Выход мяса при разделке и обвалке свиных полутуш зависит от категории упитанности (табл. 5.1).

Приготовление полуфабрикатов — наиболее ответственная стадия механической обработки мяса. Ассортимент мясных кулинарных полуфабрикатов включает: крупнокусковые полуфабрикаты, котлетное мясо, порционные полуфабрикаты, мелкокусковые полуфабрикаты, рубленые полуфабрикаты.

Крупнокусковые полуфабрикаты представляют собой крупные мышцы или группу мышц, полученных при обвалке определенных отрубов мясной туши. Крупнокусковые полуфабрикаты, как правило, бескостные, за исключением корейки и грудинки. После обвалки куски мяса подвергают жиловке (удаляют грубые пленки и сухожилия), края обравнивают. Крупнокусковые полуфабрикаты можно использовать в целом виде для парки, жарки, тушения или запекания, а также как исходное мяс-

5.1. Выход мяса и количество отходов при разделке и обвалке свиных полутуш, %

Продукция |

Категория |

||

1-я (беконная) |

2-я (мясная) |

3-я (жирная) |

|

Мясо (в том числе корейка и грудинка с реберными костями) Шпик Кости, сухожилия, хрящи Потери |

73,5 13,6 12; ИЗ; 8 0,8 |

85,7 13; 8 0,8 |

64,6 24,4 19; 8 0,8 |

ное сырье для приготовления порционных и мелкокусковых полуфабрикатов. В связи с этим крупнокусковые полуфабрикаты, вырабатываемые на крупных предприятиях общественного питания и на мясоперерабатывающих комбинатах, могут направляться на мелкие предприятия общественного питания (закусочные, кафе и др.), а также для продажи населению через кулинарные отделы продовольственных магазинов.

Крупнокусковые полуфабрикаты из говядины (см. рис. 5.2):

вырезка — пояснично-подвздошная мышца овально-продолговатой формы, покрытая блестящим сухожилием, без прилегающих к ней малой поясничной мышцы, соединительной и жировой тканей;

спинная часть длиннейшей мышцы спины (толстый край) — мышца, отделенная от поперечных и остистых отростков грудных позвонков, начиная с 4-го до последнего спинного позвонка, с внешней стороны покрыта блестящим сухожилием и жиром, без выйной связки;

поясничная часть длиннейшей мышцы спины (тонкий край) — мышца, отделенная от поперечных и остистых отростков, поясничных позвонков, с внешней стороны покрыта блестящим сухожилием и жиром;

внутренний кусок тазобедренной части — приводящая и полуперепончатая мышцы, расположенные с внутренней стороны бедренной кости, покрытые тонкой поверхностной пленкой, без стройной мышцы;

наружный кусок тазобедренной части — пласт мяса, состоящий из двух сросшихся мышц — двуглавой и полусухожильной, расположенных с наружной стороны бедренной кости и покрытых поверхностной пленкой; грубая соединительная ткань с внутренней стороны удалена;

боковой кусок тазобедренной части — четырехглавая мышца, расположенная с передней стороны бедренной кости, покрытая тонкой поверхностной пленкой;

верхний кусок тазобедренной части — среднеягодичная мышца, расположенная на подвзодшной кости, покрытая тонкой поверхностной пленкой;

подлопаточная часть — группа мышц, расположенная под лопаткой, снятая одним куском с поперечных и остистых отростков первых трех грудных позвонков и верхней трети первых трех ребер;

покромка — группа мышц, снятая с реберной части туши с 4-го по 13-е ребро, оставшихся после отделения длиннейшей мышцы спины, подлопаточной и грудной частей;

грудинка — группа мышц грудной части туши, отделенная от грудной кости с 1-го по 5-е ребро и нижней трети ребер;

лопаточная часть — группа мышц: заплечная часть, плечевая часть.

В говяжьих полутушах 2-й категории упитанности покромка в качестве крупнокускового полуфабриката не выделяется, она нключается в котлетное мясо.

Крупнокусковые полуфабрикаты из баранины, телятины и свинины (см. рис. 5.3 и 5.4):

свиная вырезка (см. рис. 5.4) — пояснично-подвздошная мышца овально-продолговатой формы, покрытая блестящим сухожилием;

шейная часть от свиной и телячьей туши — группа мышц со слоем подкожного шпика, снятая с шейных позвонков и верхней части первых четырех ребер;

лопаточная часть — группа мышц, снятая сплошным слоем с лопаточной и плечевой костей, без мышц, прилегающих к локтевой и лучевой костям;

корейка— группа мышц от 5-го ребра до 1-го крестцового позвонка, без спинных и поясничных позвонков и остистых отростков, с ребрами длиной не более 100 мм для свинины и 80 мм для баранины и телятины;

тазобедренная часть (см. рис. 5.3 и 5.4) — группа мышц, отделенная от тазовой, крестцовой и бедренной костей одним куском, без мышц и соединительной ткани, прилегающей к берцовой кости;

грудинка (см. рис. 5.3 и 5.4) — группа мышц с ребрами, оставшаяся после отделения корейки, без грудной кости; для баранины без пашины, для свинины без межсосковой и паховой частей.

Говяжье котлетное мясо включает куски мяса разной величины и формы от шейной части, пашины, покромки от туш 2-й категории упитанности, межреберное мясо и зачистки, образующиеся при изготовлении крупнокусковых полуфабрикатов. В говяжьем котлетном мясе содержание соединительной и жировой ткани не должно превышать 10 % (по отдельности).

Баранье котлетное мясо включает мясо шейной части и па-шины, зачистки, получаемые при изготовлении крупнокусковых полуфабрикатов. Содержание соединительной и жировой тканей в бараньем котлетном мясе не должно превышать 10 % (по отдельности).

Свиное котлетное мясо включает мясо межсосковой и паховой частей, зачистки. Содержание жировой ткани не должно превышать 30 %, соединительной — 5 %.

Котлетное мясо используют для приготовления рубленых полуфабрикатов, а также фаршей — начинок для мучных выпеченных изделий. При этом допускается сочетание говяжьего и свиного котлетного мяса. Из телятины котлетное мясо не вырабатывают.

Порционные полуфабрикаты приготовляют из крупнокусковых. Порционным называют мясной полуфабрикат определенной массы и формы, предназначенный для приготовления одной порции какого-либо мясного блюда. Иногда для приготовления одной порции мясного блюда используют два куска мяса определенной массы и формы.

Приготовление мясных порционных полуфабрикатов связано с необходимостью соблюдения некоторых правил, обеспечивающих получение готовой продукции высокого качества. Первое правило предусматривает нарезку порционных кусков поперек направления мышечных волокон. Это связано с тем, что при тепловой кулинарной обработке в результате денатурации и свертывания мышечных белков мышечные волокна уплотняются, в результате чего возрастает усилие, необходимое для разрезания или раскусывания мышечного волокна. В то же время коллаген прослоек соединительной ткани, особенно в перимизии, частично переходит в глютин, благодаря чему сопротивление резанию мяса вдоль мышечных волокон уменьшается. Разрезание длинных мышечных волокон на более короткие фрагменты также способствует улучшению консистенции жареного мяса.

Второе правило состоит в том, чтобы при нарезании мяса порционные куски получались равномерной толщины. Третье правило заключается в выравнивании порционных кусков по толщине с одновременным разрыхлением соединительной ткани, что ускоряет гидротермическую дезагрегацию коллагена. Для рыхления кусочков мяса и одновременного выравнивания их по толщине применяют специальные механизмы — рыхлители мяса. Единственный крупнокусковой полуфабрикат, для которого эти правила не соблюдаются, — вырезка.

Крупнокусковые полуфабрикаты, поступившие из других предприятий и находившиеся некоторое время в условиях хранения и транспортирования, вначале промывают холодной водой, штем оставляют на 15...20 мин на решетке для стекания воды и обсушки, после чего приступают к нарезке мяса на порции.

Порционные мясные полуфабрикаты, используемые на предприятиях общественного питания, подразделяют на натуральные и панированные. Те и другие могут быть бескостные и мясокостные.

Из вырезки, толстого и тонкого края (говядина), а также из корейки (баранина, телятина, свинина) приготовляют такие натуральные порционные полуфабрикаты, как бифштекс, филе, лангет, антрекот, котлеты натуральные с реберной косточкой, >скалоп.

Из более жесткого мяса с интенсивно развитой соединительной тканью — верхний и внутренний куски тазобедренной части говядины, тазобедренной и лопаточной частей баранины и свинины — приготовляют панированные полуфабрикаты: ромштекс, шницель и др.

Панирование мясных полуфабрикатов состоит в том, что хорошо разрыхленный порционный кусок мяса солят, перчат, смачивают в яичном льезоне, после чего с двух сторон плотно покрывают молотыми сухарями, приготовленными из пшеничного хлеба высшего сорта. Для приготовления льезона к яичному меланжу добавляют немного воды (20...25 %), хорошо перемешивают. Повышенное содержание воды в льезоне нежелательно с точки зрения увлажнения панировки при хранении полуфабрикатов. Панировка участвует в формировании вкуса и запаха ютовых жареных мясных изделий. В связи с этим качеству панировочных сухарей следует уделять должное внимание.

Цель панирования — создание на поверхности мяса защитного покрытия, которое при жарке превращается в окрашенную корочку, имеющую приятный вкус и аромат. Панировка снижает потери мясом воды при его жарке. Так, потери массы при жарке натуральных полуфабрикатов составляют 37 %, а панированных (типа ромштекс) — 21%. Более высокому содержанию влаги соответствует и более высокая температура мяса, что ускоряет гидротермическую дезагрегацию коллагена и способствует получению мягких и сочных мясных жареных изделий. Требования к качеству панировочных продуктов более подробно будут рассмотрены далее.

Мелкокусковые полуфабрикаты, вырабатываемые из говядины, баранины, свинины и телятины, предназначены для жарки или тушения. Из говядины (вырезка, толстый и тонкий края) вырабатывают в основном бескостные полуфабрикаты: мясо нарезают в виде брусочков массой 5...7 г (бефстроганов) и 10... 15 г (поджарка); из частей тазобедренного отруба мякоть нарезают в виде кубиков массой 10... 15 г для азу и 20...30 г для плова и гуляша; из числа полуфабрикатов для национальных блюд большое распространение на предприятиях общественного питания получил шашлык, его нарезают в виде кусочков плоскоквадратной формы массой 40 г из вырезки, толстого и тонкого краев, верхнего и внутреннего кусков тазобедренного отруба. Полуфабрикат шашлыка нанизывают на металлические шпажки-шампуры для жарки в электрогрилях или на мангалах (над древесными углями).

Мелко кусковые полуфабрикаты из баранины, свинины и телятины вырабатывают бескостные и мясокостные. К бескостным полуфабрикатам относятся гуляш из баранины и свинины, плов и шашлык из баранины, поджарка из баранины, свинины, телятины, к мясокостным — рагу из баранины, свинины и телятины и шашлык на ребрышках из этих же видов мяса.

При выработке мясокостных полуфабрикатов реберные кости желательно распиливать специальными пилами. При разрубании реберных костей неизбежно образуются мелкие кости, которые могут попадать в готовое блюдо.

Для приготовления полуфабрикатов из рубленого мяса используют котлетное мясо говяжье, баранье и свиное. Котлетное мясо из молочной телятины не вырабатывают, однако в диетическом питании и в специализированных предприятиях общественного питания возможна выработка рубленых изделий из телятины по специально разработанным рецептурам. Котлетное мясо, подвергнутое хранению, промывают, укладывают на решетки на 15...20 мин для стекания воды и разрезают на куски массой 100.^.200 г (в зависимости от производительности мясорубки). "Мясные рубленые полуфабрикаты вырабатывают двух разновидностей: натуральные и с наполнителем, получившие групповое название изделий из котлетной массы. При недостаточной жирности говяжьего мяса в него добавляют свинину в соотношении 2:1.

Для мясных рубленых натуральных полуфабрикатов котлетное мясо измельчают в мясорубке с добавлением сала-сырца и

репчатого лука, хорошо перемешивают, добавляют хлорид натрия, черный молотый перец и небольшое количество воды (5...8 % массы мяса). Сало-сырец придает готовым изделиям сочность, однако излишнее количество жира (более 20 %) ухудшает структуру фарша, затрудняет формовку изделий, которые в процессе жарки плохо сохраняют приданную им форму. Сырой репчатый лук в мясной массе можно заменять пассерованным или луковым порошком. Лук усиливает мясной вкус и запах готовых изделий. В качестве дополнительных ароматизаторов используют порошкообразные мускатный орех или кардамон.

Из натурального рубленого мяса вырабатывают рубленые бифштексы, шницели, котлеты, гамбургеры, фрикадели, а также мясорастительные и фаршированные полуфабрикаты. Приготовленную мясную массу порционируют машинным способом или формуют вручную: рубленные бифштексы и гамбургеры плоскоокруглой формы, шницели — овально-плоской формы, бифштексы и гамбургеры не панируют; шницели, котлеты и биточки панируют в сухарях. Изделия, предназначенные для варки на пару, не панируют.

Мясорастительные и фаршированные изделия приготовляют по специально разработанной технологии и рецептурам, в качестве фаршей используют овощи с грибами, овощи с рисом, яблоки, айву и другие плоды, ягоды и всевозможные комбинированные фарши-начинки. Фирменные предприятия общественного питания разрабатывают собственные рецептуры гамбургеров, в которых в качестве мясного сырья используется нежирная мякоть тазобедренного или лопаточного отруба.

Для выработки мясных рубленых полуфабрикатов из котлетной массы (с наполнителем) используют котлетное мясо, хлеб пшеничный высшего сорта, лук или чеснок, черный молотый перец, молоко или воду, панировочные сухари, а для тефтелей — муку, соль. Хлеб расходуется в количестве 25 % к массе мяса, молоко или вода — 30 %, мясной компонент в составе полуфабриката составляет 50...55 %. Хлеб в котлетной массе выполняет роль водоудерживающего компонента и одновременно обеспечивает необходимые консистенцию, адгезионные и когезионные свойства котлетной массы. Эти свойства хлеба как наполнителя сохраняются и в процессе тепловой кулинарной обработки полуфабрикатов.

К качеству хлеба, используемого в составе котлетной массы, предъявляют определенные требования: хлеб должен быть черствым, со сроком хранения не менее суток после выпечки, так как при использовании свежего хлеба консистенция котлетной массы получается мазеобразной; сорт хлеба должен быть не ниже высшего, так как хлеб низших сортов обладает сильно выраженным вкусом и ароматом, которые передаются готовым мясным изделиям. Хлеб в качестве наполнителя мясной котлетной массы используют только в России, что связано с традиционным значительным потреблением хлеба населением. В некоторых зарубежных странах в качестве водоудерживающего компонента в рубленых мясных изделиях используют муку и специально обработанные модифицированные крахмалы. Ассортимент полуфабрикатов из мясной котлетной массы включает котлеты, биточки, шницели, тефтели, фаршированные котлеты (зразы), рулеты. Большую часть изделий панируют в сухарях, а тефтели — в муке; рулет не панируют, перед запеканием его смазывают смесью яйца со сметаной и прокалывают в нескольких местах для выхода воздуха при выпечке.

В результате разделки говяжьих полутуш и обвалки отрубов выход котлетного мяса составляет 57 % мясного бескостного сырья. В связи с этим, а также благодаря высокой пищевой ценности ассортимент полуфабрикатов из рубленого мяса постоянно расширяется и модернизируется в следующих направлениях:

использование в котлетной массе в качестве водоудерживающего компонента модифицированных кукурузных крахмалов;

приготовление многокомпонентных котлетных масс с включением свежих овощей и плодов, молока, яиц, зелени;

приготовление полуфабрикатов повышенной белковой ценности путем прямой замены мясного сырья изолятами полноценных белков и тощей рыбы.

При использовании крахмала в составе котлетной массы надо иметь в виду, что нативные крахмалы (картофельный, кукурузный) не способны связывать воду при комнатной температуре, вследствие чего котлетная масса получается жидкой, непригодной к формованию, а готовые изделия — слишком плотными и жесткими. Изделия с картофельным крахмалом имеют резини-стую консистенцию, с кукурузным — плотную консистенцию и зерновой привкус.

В связи с этим на базе проведенных исследований разработана технология выработки мясных рубленых полуфабрикатов из котлетной массы с использованием модифицированных куку-

рузных крахмалов. Для получения котлетных масс с оптимальными когезионными и адгезионными свойствами использованы крахмалы, связывающие некоторое количество воды при комнатной температуре, а при температурах 80...85 °С образующие клейстеры с пониженной вязкостью. Установлено, что водоудер-живающая способность таких крахмалов при 25 °С составляет }...4,5 мл/г, а вязкость 2%-ных клейстеров — не выше 10 сСт1. Указанным требованиям удовлетворяет комбинация фосфатного и набухающего крахмалов в равных соотношениях. Особенность технологического процесса состоит в том, что в фаршемешалку через определенные промежутки времени подаются мясной фарш, раствор натрия хлорида и другие компоненты (лук, меланж, специи), а затем — сухой фосфатный и сухой набухающий крахмал. Производственные испытания показали высокую технологичность крахмалов. На расширенных дегустациях рубленые котлеты с крахмалом получили более высокие оценки по сравнению с котлетами с хлебом. Новая технология мясных рубленых котлет защищена авторским свидетельством.

В области комбинирования котлетной массы с овощами, плодами и зеленью выполнено много исследований и разработок. Однако наибольший интерес представляют те из них, в которых предусматривается использование свежих овощей, плодов и зелени во избежание повторной их тепловой обработки и разрушения биологически активных веществ. Использование свежих овощей, плодов и зелени долгое время сдерживалось появлением в готовых мясных рубленых изделиях устойчивого аномально красного цвета, что противоречило санитарным и технологическим требованиям к качеству готовых мясных изделий. Кулинарная готовность мясных рубленых изделий характеризуется достижением температуры в их центре 85 °С для натуральных и 90 °С для изделий из котлетной массы. Указанные температурные параметры по времени их достижения совпадают с изменением окраски изделий на разрезе с красной на серо-коричневую разных оттенков.

Специально проведенные исследования показали, что достижение указанных выше температур, изменение цвета мясного фарша с красного на серо-коричневый совпадают с полным отмиранием бактериальных клеток и инактивацией ферментов мышечной ткани мяса (например, кислой фосфатазы). Проба на кислую фосфатазу является объективным критерием достаточной прожаренности мясных рубленых изделий.

Таким образом, в условиях предприятия общественного питания достаточность тепловой обработки мясных рубленых полуфабрикатов определяется органолептически по изменению цвета изделия на разрезе с красного на серо-коричневый. По этому признаку однозначно оценивают кулинарную готовность мясных рубленых изделий и потребители. В связи с этим сохранение красного цвета в готовых мясных изделиях воспринимается потребителями как недостаточная тепловая обработка, а в профессиональной оценке качества — как недопустимый дефект.

Как уже отмечалось ранее, миоглобин мяса способен присоединять кислород, оксиды, аммиак, его производные и другие соединения без изменения валентности входящего в его состав иона железа. В результате этого стабильность гема при тепловой кулинарной обработке возрастает. К числу таких стабилизаторов гема относятся содержащиеся в овощах и плодах флавоновые гликозиды, витамины, катехины и другие соединения.

В мясной промышленности проводятся исследования по использованию растительных пигментов для частичной или полной замены нитритов в колбасах и копченостях. В общественном питании разработана технология мясорастительных рубленых полуфабрикатов на основе свежих плодов, овощей и зелени, не сохраняющих красный цвет при тепловой кулинарной обработке на момент их готовности.

Установлено, что красный цвет мясного фарша не сохраняется в слабокислой среде. Предварительное подкисление мясного фарша до значений его рН 5,5...6 с помощью пищевых кислот решает эту проблему. 3%-ный водный раствор уксусной или 1%-ный раствор лимонной кислоты добавляют в количестве 5 % к массе мясного фарша. После тщательного перемешивания в мясной фарш вводят растительные добавки, общее количество которых не должно превышать 25 % к массе мяса (в том числе 3,5 % пассерованной пшеничной муки высшего сорта). Новая технология и рецептуры защищены авторским свидетельством. На расширенных дегустациях мясорастительные изделия нового ассортимента получали высокие оценки благодаря присутствию в рецептурах яблок, моркови, петрушки и сельдерея (корень), молока, яиц, лука, чеснока, специй. Наряду с этим разработаны технология и рецептуры фаршированных мясорастительных полуфабрикатов для общего и диетического питания.

Рубленые мясные полуфабрикаты из натурального мяса, как правило, не панируют (бифштекс рубленый, котлеты натуральные рубленые, люля-кебаб), шницель натуральный рубленый после формования смачивают в яичном льезоне и панируют в сухарях.

Рубленые мясные изделия из котлетной массы (с наполнителем) панируют в сухарях (котлеты, биточки, шницель, зразы). Тефтели панируют в муке непосредственно перед обжариванием.

Учитывая, что панировка оказывает заметное влияние на формирование вкуса, запаха и других органолептических показателей качества, к продуктам, используемым для панирования мясных полуфабрикатов, предъявляются определенные требования:

панировочный продукт не должен содержать патогенных бактерий, а степень общей микробной обсемененности не должна превышать установленную санитарными правилами и нормами для полуфабрикатов мясных рубленых;

панировочный продукт должен иметь хорошие органолепти-ческие показатели качества — вкус, запах, цвет;

панировочный продукт должен быть сыпучим, без выраженной способности к когезии;

панировка должна обладать высокими адгезионными свойствами по отношению к полуфабрикатам и низкими — по отношению к таре, используемой для хранения и транспортирования полуфабрикатов; это свойство обеспечивает равномерное распределение панировки на поверхности полуфабриката, а также устойчивость ее к осыпанию при хранении, транспортировании и тепловой обработке;

при жарке панированных изделий на их поверхности должна образовываться и прочно удерживаться сплошная равномерно окрашенная поджаристая корочка;

панировка должна обладать умеренной водоудерживающей способностью, поглощать влагу с поверхности мясного полуфабриката; одновременно с этим поверхность полуфабриката не должна быть увлажненной.

Панировочные сухари, вырабатываемые предприятиями хлебопекарной промышленности, не полностью удовлетворяют приведенным выше требованиям: они имеют низкие органолеп-тические показатели качества, а также высокую общую микробную обсемененность. В связи с этим как в нашей стране, так и в некоторых зарубежных странах проводятся исследования по изысканию новых панировочных композиций, обеспечивающих