- •2 Технологічна частина

- •2.1 Вибір метода отримання заготовки

- •2.2 Розробка технології виготовлення заготовки

- •2.2.1 Лиття вінця

- •2.2.2 Лиття центру черв’ячного колеса.

- •2.3 Вибір технологічних баз

- •2.4 Розробка маршруту виготовлення черв’ячного колеса. Вибір устаткування, пристосувань та ріжучого інструменту

- •2.5. Розрахунок режимів різання

- •2.6. Розрахунок технічних норм часу

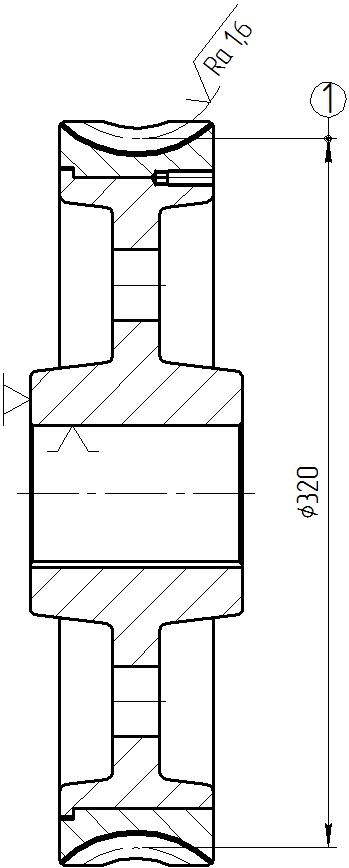

2.4 Розробка маршруту виготовлення черв’ячного колеса. Вибір устаткування, пристосувань та ріжучого інструменту

Маршрут

виготовлення деталі встановлює

послідовність виконання технологічних

операцій механічної обробки. При виборі

маршрутного технологічного процесу

механічної обробки деталі прагнемо

приймати такий варіант технологічного

процесу, який відповідав би встановленому

типу виробництва. В залежності від

параметрів оброблюваної деталі

встановлюємо вид обробки та кількість

проходів для кожної поверхні.

Маршрут

виготовлення деталі встановлює

послідовність виконання технологічних

операцій механічної обробки. При виборі

маршрутного технологічного процесу

механічної обробки деталі прагнемо

приймати такий варіант технологічного

процесу, який відповідав би встановленому

типу виробництва. В залежності від

параметрів оброблюваної деталі

встановлюємо вид обробки та кількість

проходів для кожної поверхні.

Маршрутний технологічний процес виготовлення деталей наведено в таблиці 2.3.

Питання вибору устаткування розглядається на різних стадіях технологічної підготовки виробництва. Загальні правила виробу устаткування встановленні ГОСТ 14.404-83. Вибір моделі верстата, перш за все, визначається його можливістю забезпечити точність розмірів і форми, а також якість деталі, що виготовляється. В даному випадку ці вимоги можна забезпечити обробкою на різних верстатах. Тоді необхідно виходити з наступних міркувань:

відповідність основних розмірів верстата габаритам оброблюваної деталі, що встановлюється по прийнятій схемі обробки;

можливість робити на оптимальних режимах;

відповідність верстата по потужності;

можливість механізації і автоматизації виконуваних робіт.

При цьому необхідно врахувати, що в серійному виробництві широко використовуються універсальні, спеціалізовані й частково спеціальні верстати, а так само верстати з ЧПК і оброблювальні центри.

Таблиця

2.3.2

Маршрутний технологічний процес

виготовлення черв’ячного колеса

1 |

2 |

3 |

4 |

005 Наприсовка |

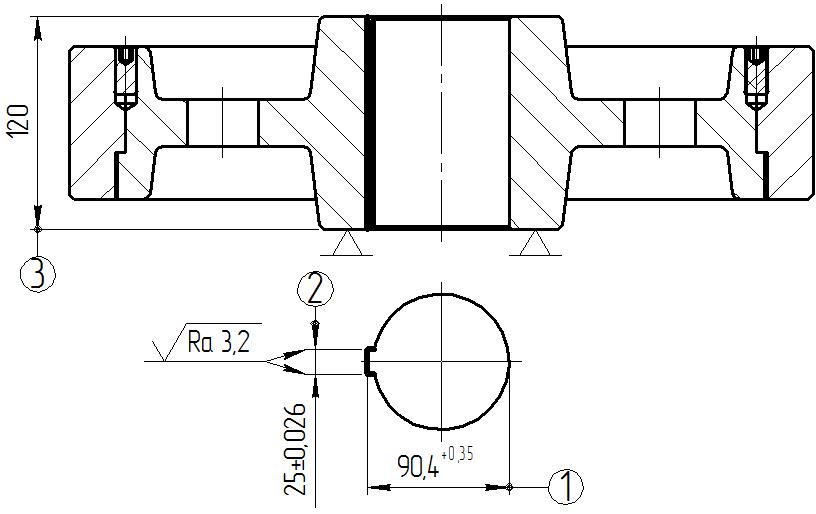

Напресувати вінець. |

|

Пристосування для наприсовки. |

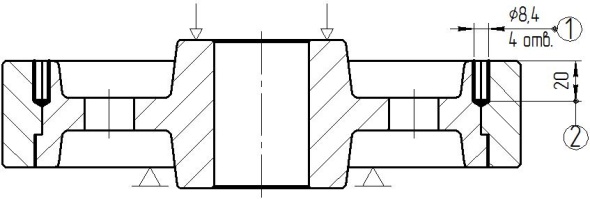

010 Свердлильна |

Свердлувати чотири отвори під нарізаня різьби витримуючи розміри 1,2. |

|

Вертикально-свердлильний верстат мод. 2Г175М; опора, пневматичний прижим; свердло спіральне ø8,4мм ГОСТ 2092-77. |

015 Різенарізна |

Нарізати різьбу М10х1,5 витримуючи розміри 1,2. |

|

Вертикально-свердлильний верстат мод. 2Г175М; опора, пневматичний прижим; мітчик М10х1,5 ГОСТ 3266-81. |

Продовження

табл. 2.3

Продовження

табл. 2.3

1 |

2 |

3 |

4 |

|||

020 Складальна |

Встановити два гвинти. |

|

|

|||

025 Протяжна |

Протяжка шпоночного пазу |

|

Вертикально-протяжний напівавтомат мод. 7Б67; оправка до ріжучого інструменту та планшайба; протяжка шпоночка ГОСТ 18217-80. |

|||

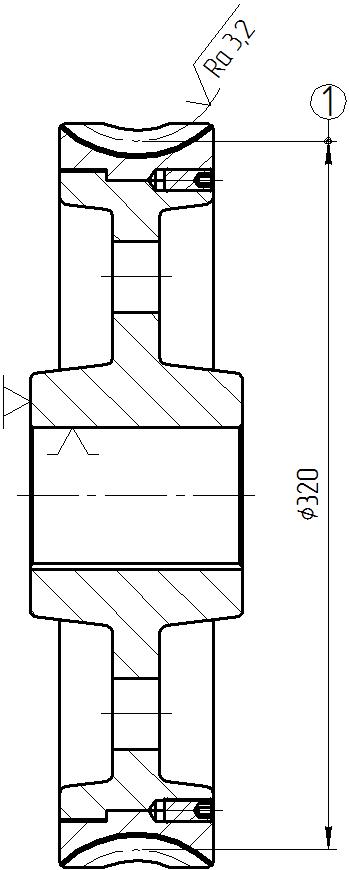

030 Фрезерна |

Фрезерувати зубці 1. |

|

Зубофрезерний напівавтомат мод. 53А80; циліндрична оправка та упор в торець; фреза черв'ячна 180мм по ГОСТ 9324-80. |

|||

Продовження

табл. 2.3

Продовження

табл. 2.3

1 |

2 |

3 |

4 |

035 Шліфувальна |

Шліфувати отвір 1. |

|

Внутрішньо-шліфувальний верстат 3К229В; спеціальний патрон з колібруючими роликами; круг шліфувальний типу ПП ø70мм. |

040 Зубошевін- гувальна |

Шевінгувати зубці. |

|

Зубошевінгувальний верстаті мод. 5Б703; циліндрична оправка та упор в торець; червячний шевер 180мм ГОСТ 8570-80. |

На підставі розробленого маршруту обираємо на кожну операцію механічної обробки необхідні верстати та їх технічні характеристики. Після вибору заносимо значення в таблицю 2.4.

Таблиця 2.4 Вибір обладнання для обробки деталі

Обладнання |

Технічні вимоги |

Параметри |

1 |

2 |

3 |

Токарно-гвинторізний верстат 16К40П |

Діаметр оброблюваної заготовки: над станиною над супортом Частота обертання шпинделя, об./хв. Найбільше переміщення супорта: повздовжнє поперечне Габарити верстата, мм Потужність електродвигуна головного приводу, кВт |

800 450 6,3 - 1250

1250 370 4655×2150 18,5 |

|

Найбільший діаметр оброблювальної заготовки, мм Число шпинделів Частота обертання шпинделя, об./хв. Найбільше переміщення супорта Подача, мм/об Потужність головного привода, кВт Габаритні розміри: довжина_ширина_висота |

630 6 12,5-250 450; 200 0,028 – 4,0 110

4790_4790_4925 |

Токарно – гвинторізний верстат мод. 16К30Ф30 |

Найбільший діаметр оброблювальної заготовки: над станиною над супортом Частота обертання шпинделя, об./хв. Подача супорта, мм/об. повздовжня поперечна Потужність електродвигуна головного привода, кВт Габаритні розміри : довжина_ширина_висота |

630 320 10 – 1250

1-1200 1-600

22

4350_2200_1600 |

Круглошліфувальний верстат 3М197 |

Найбільший розмір встановлюваної заготовки - діаметр - довжина Найбільша довжина шліфування - зовнішнього - внутрішнього Висота центрів над столом Частота обертання, об./хв. Найбільший розмір шліфувального круга: - зовнішній діаметр - висота Частота обертання шпинделя шліфувального круга Потужність електродвигуна приводу головного руху, кВт Маса (з приставним устаткуванням),кг

|

800 6000

450 -- 615 8-80

750 100

600-1300

25

43400 |

Вертикально свердлильний верстат мод. 2Г175М |

Робоча поверхня стола Найбільша відстань від торця шпинделя до робочої поверхні стола Частота обертання шпинделя, об./хв. Подача шпинделя, мм/об. Потужність електродвигуна привода головного руху, кВт Габаритні розміри: довжина_ширина _висота |

710×1250

828 22 – 1000 0,05 – 2,24

11

1500_1800_3650 |

Вертикально-протяжний напівавтомат мод. 7Б67 |

Номінальна тягова сила, кН Робоча ширина: стола салазок Швидкість робочого ходу хода протяжки, м/хв. Потужність електродвигуна привада головного руху, кВт Габаритні розміри: довжина_ширина_висота |

400

710 --

1,5-7,9

57

4000_2060_5500 |

Зубофрезерний напівавтомат мод. 53А80 |

Діаметр оброблюваної заготовки, мм Найбільші розміри нарізаних колес: модуль довжина зуба кут нахилу зуба Найбільший діаметр фрези, мм Найбільше осьове переміщення фрези Частота обертання шпинделя фрези, об./хв. Подача, мм/об. Потужність електродвигуна привода червячної фрези, кВт Габаритні розміри верстата,мм довжина_ширина_висота |

800

10 350 ±60 200

180

40-405

8; 10; 12,5

2000_1370_2040 |

Інструмент та пристрої, що використовуються при виготовлені черв’ячного колеса наведені в таблиці 2.5.

Таблиця

2.5

Зведена таблиця інструменту та пристроїв

для обробки вінця,центру і запресованої

заготовки.

Таблиця

2.5

Зведена таблиця інструменту та пристроїв

для обробки вінця,центру і запресованої

заготовки.

1 |

2 |

3 |

4 |

5 |

005 Токарна |

Різець розточний Різець прохідний прямий Різець прохідний відігнутий |

ВК8

ВК8

ВК8 |

Патрон трикулачковий Оправка розтискна |

Штангенциркуль Калібр-пробка Фаскомір

|

010 Токарна |

Різець розточний |

ВК6 |

Патрон трикулачковий |

Калібр-пробка |

015 Токарна |

Різець прохідний відігнутий |

ВК6 |

Оправка розтискна |

Штангенциркуль |

005 Наприсовка |

|

|

Пристрій для напри совки |

|

010 Свердлильна |

Свердло спіральне Ø8,4 |

Р6М5 |

Пневматичний прижим |

Калібр-пробка |

015 Різенарізна |

Мітчик М10×1,5 |

ВК3М |

Пневматичний прижим |

Мікрорізомір |

025 Протяжна |

Протяжка шпоночна |

Р18 |

Втулка направляюча |

Калібр |

030 Фрезерна |

Фреза черв’ячна Ø180 |

ВК4 |

Оправка циліндрична |

Штангензубомір |

035 Шліфувальна |

Круг шліфувальний ПП |

24А 16 М2 ВК5 40 15 |

Патрон з колібруючими роликами |

Калібр-пробка |

040 Зубошевін-гувальна |

Черв’ячний шевер |

|

Оправка циліндрична |

Штангензубомір |

Токарний

шестишпиндельний напівавтомат мод.

1А286-6

Токарний

шестишпиндельний напівавтомат мод.

1А286-6