- •3.Перенос тепла через однослойную и многослойную стенку.

- •4. Конвективный перенос теплоты. Уравнение Фурье-Киркгофа.

- •5.Механизм переноса тепла при теплоотдаче. Уравнение теплоотдачи.

- •6.Критерии теплового подобия. Общий вид критериальных уравнений.

- •8. Теплоотдача при конденсации пара

- •9. Теплоотдача при кипении жидкостей

- •11.Основное уравненение теплопередачи. Правило адитивности термических сопротивлений.

- •12. Понятие средней движущей силы процесса теплопередачи:

- •13.Классификация теплоносителей.Требования,предъявляемые ктеплоносителям.

- •14.Нагревающие агенты и методы их использования.

- •15.Охлаждающие агенты и методы их использования.

- •17.Определение коэф-та теплопередачи м-дом последовательных приближений при расчетах теплообменников.

- •18. Типы теплообменных аппаратов .Поверхностные теплообменники. Кожухотрубный, спиральный, пластинчатый…

- •21.Пластинчатые теплообменники

- •22.Оребреные теплообменники

- •23.Теплообменники смешения

- •24.Выпаривание

- •25.Материальный баланс выпаривания.

- •26.Температура кипения раствора и температурные потери

- •27.Движущая сила процесса.

- •28.Расход пара на выпаривание.Опред. Оптимального числа корпусов выпарной установки.

- •29.Классификация выпарных аппаратов и установок.

- •30.Порядок расчета выпарного аппарата.

- •31.Порядок расчета многокорпусной выпарной установки.

- •35. Вертикальные трубчатые пленочные аппараты

- •38 Схемы и работа многокорпусных выпарных установок.

- •39. Противоточная выпарная установка

- •5 5. Минимальный и оптимальный расход абсорбента

- •56.Скорость абсорбции. Интенсификация процесса при абсорбции трудно- и хорошорастворимых газов.

- •57.Классификация абсорберов

- •58. Порядок расчета абсорбера

- •59.Насадочные абсорберы

- •63. Провальные тарелки

- •64.Барботажные тарелки со сливными устройствами(ситчатая, колпачковая, клапанная)

- •65. Струйные тарелки

- •67.Требования к абсорбентам. Выбор абсорбента.

- •75. Порядок расчета ректификационной колонны(установки)

- •85.Камерная сушилка

- •86.Ленточные сушилки

- •89.Распылительные сушилки.

- •91.Порядок расчета сушилки

- •93.Конструкции адсорберов периодического и непрерывного действия

- •94. Экстракция. Основные понятия

93.Конструкции адсорберов периодического и непрерывного действия

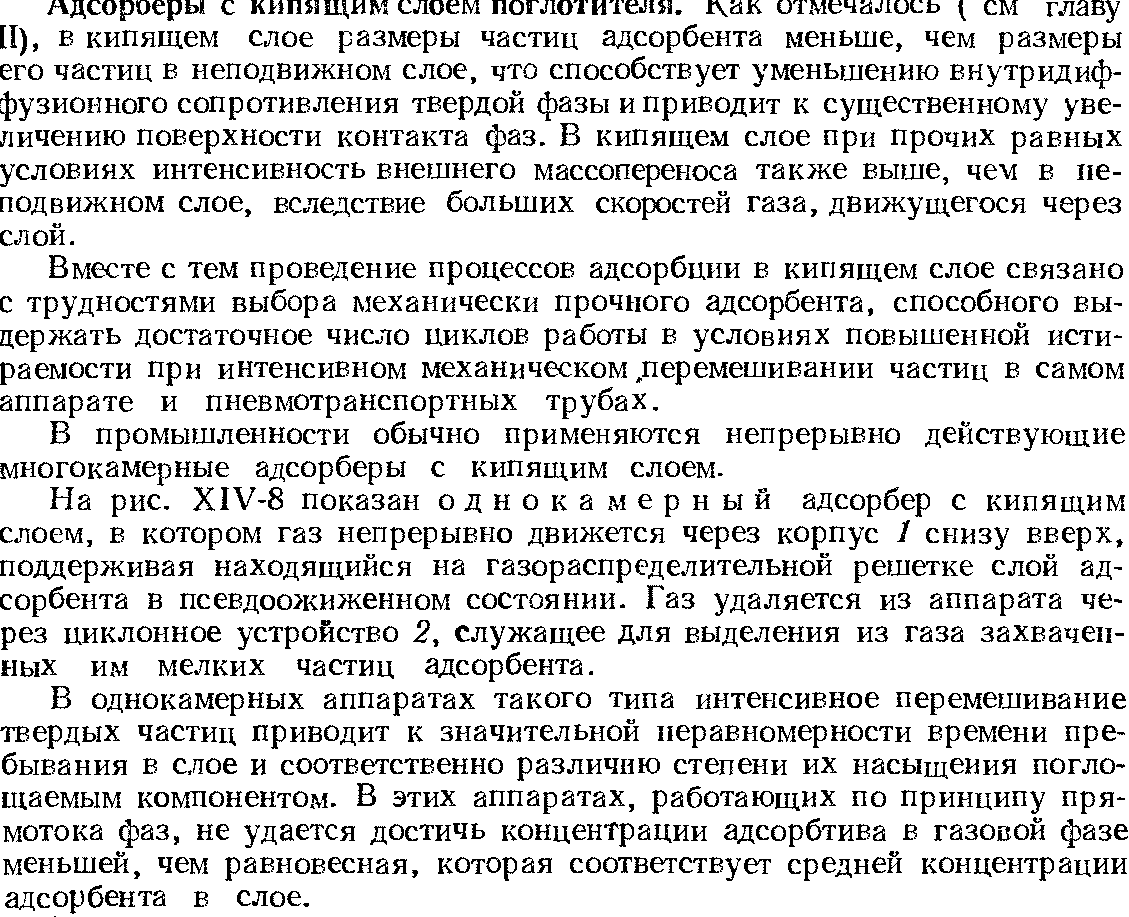

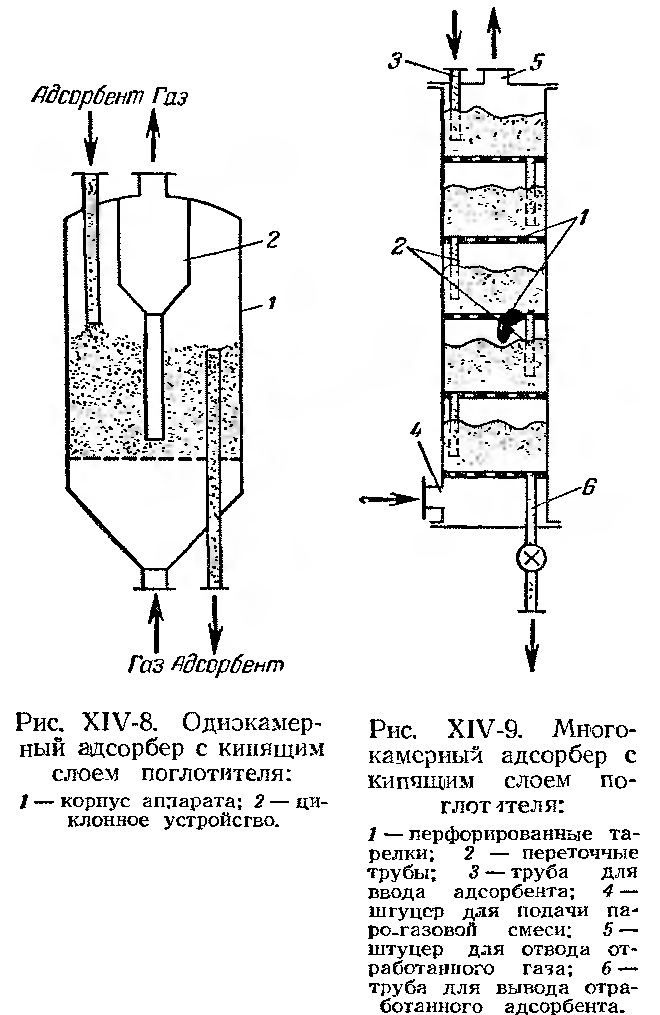

Процессы адсорбции могут проводиться периодически(в аппаратах с неподвижным слоем адсорбента) и непрерывно – в аппаратах с движущимся или кипящим слоем адсорбента, а также в аппаратах с неподвижным слоем – в установке из двух или большего числа адсорберов, в которых отдельные стадии процесса протекают не одновременно.

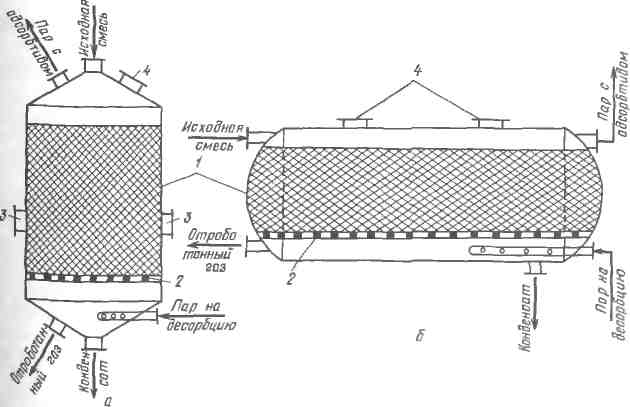

Адсорберы с неподвижным слоем поглотителя. Наиболее часто применяются цилиндрические адсорберы вертикального и горизонтального типов. Периодические процессы адсорбции часто проводятся четырехфазным способом, при котором процесс проходит в четыре стадии.

1 -ая

стадия – собственно адсорбция, т.е.

насыщение поглотителя адсорбируемым

компонентом. 2-ая стадия – десорбция

поглощенного компонента из поглотителя.

3- я стадия – сушка поглотителя. 4-ая

стадия – охлаждение поглотителя. По

окончании 4 стадии цикл работы аппарата

начинается снова. Загрузку и выгрузку

поглотителя производят периодически

через люки. В случае отсутствия одной

из последних двух стадий, метод проведения

процесса будет называться трехфазным.

Выбор метода работы производится на

основании технико-экономических

показателей. Для уменьшения потерь

тепла в окружающую среду(при десорбции

и сушке поглотителя) адсорберы покрывают

тепловой изоляцией.

Вертикальный

и горизонтальный адсорберы имеют корпус

/ со слоем адсорбента, находящимся на

опорно-распределительной решетке 2.

Исходная

газовая смесь проходит через слой

адсорбента сверху вниз. При десорбции

водяным паром его подают через нижний

штуцер, конденсат отводится через штуцер

в днище, а пар вместе с десорбированным

веществом уходит через штуцер в крышке.

Загрузка и выгрузка адсорбента

производятся через люки 4

и

3.

-ая

стадия – собственно адсорбция, т.е.

насыщение поглотителя адсорбируемым

компонентом. 2-ая стадия – десорбция

поглощенного компонента из поглотителя.

3- я стадия – сушка поглотителя. 4-ая

стадия – охлаждение поглотителя. По

окончании 4 стадии цикл работы аппарата

начинается снова. Загрузку и выгрузку

поглотителя производят периодически

через люки. В случае отсутствия одной

из последних двух стадий, метод проведения

процесса будет называться трехфазным.

Выбор метода работы производится на

основании технико-экономических

показателей. Для уменьшения потерь

тепла в окружающую среду(при десорбции

и сушке поглотителя) адсорберы покрывают

тепловой изоляцией.

Вертикальный

и горизонтальный адсорберы имеют корпус

/ со слоем адсорбента, находящимся на

опорно-распределительной решетке 2.

Исходная

газовая смесь проходит через слой

адсорбента сверху вниз. При десорбции

водяным паром его подают через нижний

штуцер, конденсат отводится через штуцер

в днище, а пар вместе с десорбированным

веществом уходит через штуцер в крышке.

Загрузка и выгрузка адсорбента

производятся через люки 4

и

3.

20-6. Адсорберы с неподвижным слоем адсорбента:

а-вертикальный; б-горизонтальный; 1-корпуса; 2 -опорно-распределительные решетки; 3-люки для выгрузки адсорбента; 4-люки для загрузки адсорбента.

94. Экстракция. Основные понятия

Экстрагированием называется процесс полного или частичного разделения смеси веществ, обладающих неодинаковой растворимостью в том или ином растворителе. Разделяемую смесь обрабатывают растворителем для извлечения из нее более легко растворимого вещества.

Экстрагирование веществ из твердого тела водой называется выщелачиванием.

При экстрагировании извлекаемое из смеси вещество переходит в раствор, и для выделения его в чистом виде необходимо полученный раствор подвергнуть выпариванию или кристаллизации или обоим процессам одновременно с последующим удалением оставшегося в твердом теле растворителя путем фильтрования, центрифугирования и сушки. В специальных аппаратах, называемых экстракторами, экстрагируемая смесь и растворитель вступают в тесный контакт.

Выделение фаз, вновь образовавшихся в результате взаимодействия растворителя с экстрагируемой смесью, производят или отстаиванием с последующей декантацией, фильтрованием, центрифугированием, добавлением специальных веществ, вызывающих расслаивание двух жидких фаз (высаливание), или добавлением веществ, вызывающих выделение одной твердой фазы (кристаллизация).

Процесс экстрагирования основан на свойстве веществ, обладающих разными концентрациями, при соприкосновении взаимно диффундировать, т. е. проникать друг в друга.

Вследствие диффузии при соприкосновении с обрабатываемой смесью растворитель, как фаза с более низкой концентрацией, чем обрабатываемая смесь, насыщается тем компонентом, который растворим в нем.

Равновесное распределение вещества между разделяемой смесью и растворителем или между двумя несмешивающимися фазами определяется законом распределения.

Закон распределения можно выразить уравнением

yp = k2x (3-231)

где х—концентрация растворенного вещества в смеси, подлежащей экстрагированию, в кгс/кгс; ур—равновесная концентрация растворенного вещества в растворителе-в кгс/кгс.Следовательно, если отложить на графике по оси х содержание растворенного вещества в одной фазе, а по оси у—содержание растворенного вещества в состоянии равновесия в другой фазе, сохраняя температуру или давление постоянными, то получим обычную фазовую у—%-диаграмму. Так как уравнение (3—231) является уравнением прямой, то на у—%-диаграмме линия равновесия должна быть также прямой.

Однако коэффициент распределения k2 практически не является величиной постоянной и изменяется с изменением концентрации растворенного вещества и температуры. Поэтому обычно линия равновесия только на некоторых участках приближается к прямой.

Для процесса перехода вещества из одной фазы в другую при экстрагировании действительны рассмотренные выше уравнения диффузии и массопередачи. Применяя к экстрагированию эти основные уравнения, можно сделать следующие обобщения:

1.При экстрагировании из твердых тел необходимо увеличивать поверхность взаимодействия F между фазами, что может быть достигнуто измельчением твердого вещества путем устройства перемешивающих приспособлений или барботажных, распылительных и тому подобных приспособлений при экстрагировании из жидкостей жидкостями.

Необходимо увеличивать градиент концентрации, определяющий движущую силу процесса, что может быть достигнуто путем увеличения количества растворителя или путем проведения процесса экстрагирования противотоком.

При экстрагировании в движущейся среде необходимо по возможности увеличивать скорость w движения фаз, что приводит к значительному увеличению скорости массообмена вследствие большей турбулентности потоков фаз.

Необходимо повышать продолжительность экстрагирования т для увеличения количества извлеченного вещества G. Однако величину т можно увеличивать до некоторого предела, после которого даже значительное удлинение времени экстрагирования дает лишь незначительный прирост количества экстрагированного вещества.

Процесс экстрагирования состоит из трех стадий:

1) приведение смеси, подлежащей экстрагированию, в тесный контакт с растворителем;

разделение образовавшихся фаз; удаление и регенерация растворителя из каждой фазы.