- •3.Перенос тепла через однослойную и многослойную стенку.

- •4. Конвективный перенос теплоты. Уравнение Фурье-Киркгофа.

- •5.Механизм переноса тепла при теплоотдаче. Уравнение теплоотдачи.

- •6.Критерии теплового подобия. Общий вид критериальных уравнений.

- •8. Теплоотдача при конденсации пара

- •9. Теплоотдача при кипении жидкостей

- •11.Основное уравненение теплопередачи. Правило адитивности термических сопротивлений.

- •12. Понятие средней движущей силы процесса теплопередачи:

- •13.Классификация теплоносителей.Требования,предъявляемые ктеплоносителям.

- •14.Нагревающие агенты и методы их использования.

- •15.Охлаждающие агенты и методы их использования.

- •17.Определение коэф-та теплопередачи м-дом последовательных приближений при расчетах теплообменников.

- •18. Типы теплообменных аппаратов .Поверхностные теплообменники. Кожухотрубный, спиральный, пластинчатый…

- •21.Пластинчатые теплообменники

- •22.Оребреные теплообменники

- •23.Теплообменники смешения

- •24.Выпаривание

- •25.Материальный баланс выпаривания.

- •26.Температура кипения раствора и температурные потери

- •27.Движущая сила процесса.

- •28.Расход пара на выпаривание.Опред. Оптимального числа корпусов выпарной установки.

- •29.Классификация выпарных аппаратов и установок.

- •30.Порядок расчета выпарного аппарата.

- •31.Порядок расчета многокорпусной выпарной установки.

- •35. Вертикальные трубчатые пленочные аппараты

- •38 Схемы и работа многокорпусных выпарных установок.

- •39. Противоточная выпарная установка

- •5 5. Минимальный и оптимальный расход абсорбента

- •56.Скорость абсорбции. Интенсификация процесса при абсорбции трудно- и хорошорастворимых газов.

- •57.Классификация абсорберов

- •58. Порядок расчета абсорбера

- •59.Насадочные абсорберы

- •63. Провальные тарелки

- •64.Барботажные тарелки со сливными устройствами(ситчатая, колпачковая, клапанная)

- •65. Струйные тарелки

- •67.Требования к абсорбентам. Выбор абсорбента.

- •75. Порядок расчета ректификационной колонны(установки)

- •85.Камерная сушилка

- •86.Ленточные сушилки

- •89.Распылительные сушилки.

- •91.Порядок расчета сушилки

- •93.Конструкции адсорберов периодического и непрерывного действия

- •94. Экстракция. Основные понятия

75. Порядок расчета ректификационной колонны(установки)

Дано: расход жидкой смеси, ее состав(доли веществ в дистилляте, в кубовом остатке. Давление греющего пара, начальная температура смеси.

1) Материальный баланс.

Определяем: относительный мольный расход питания, минимальное число флегмы, рабочее число флегмы. Уравнения рабочих линий верхней и нижней части колонны.

2)Определение скорости пара и диаметра колонны.

3)Гидравлический расчет тарелок.

Расчет ведем для тарелок в верхней и нижней части ректификационной колонны.

4)Определение числа тарелок и высоты колонны.

Расчет состоит в последовательном определении в сечениях колонны меду тарелками составов пара и жидкости.

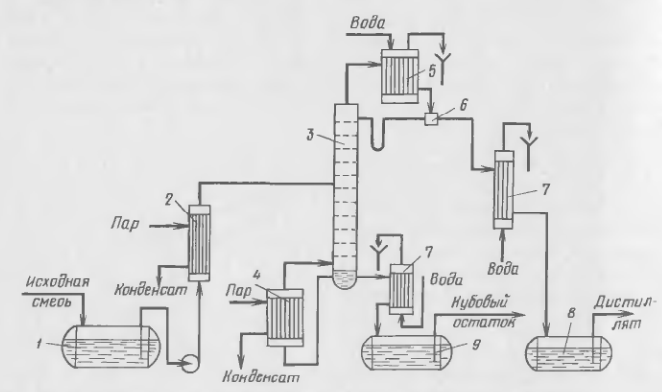

76. Установка непрерывной ректификации.

Схема ректификационной установки непрерывного действия. 1 - емкость для исходной смеси; 2 – подогреватель; 3 – колонна; 4 – кипятильник; 5 – дефлегматор; 6 – делитель флегмы; 7 – холодильник; 8 – сборник дистиллята; 9 – сборник кубового остатка.

Для непрерывного проведения ректификации необходимо, чтобы поступающая на разделение смесь соприкасалась со встречным потоком пара с несколько большей концентрацией ВК, чем в жидкой смеси. Поэтому исходную смесь подают в то место ректификационной колонны 3, которое соответствует этому условию. Место ввода исходной смеси, нагретой до температуры кипения в подогревателе 2, называют тарелкой питания, или питательной тарелкой. Положение тарелки питания или ввода исходной смеси специально рассчитывается. Тарелка питания делит колонну на две части: верхнюю – укрепляющую и нижнюю – исчерпывающую. В укрепляющей части происходит обогащение поднимающихся паров низкокипящим компонентом, а в исчерпывающей – удаление НК. Поток пара, поднимающегося по ректификационной колонне, поддерживается испарением части кубовой жидкости в кипятильнике 4, а поток жидкости, текущей по колонне сверху вниз, - возвратом части флегмы, образующейся при конденсации выходящих из колонны паров в дефлегматоре 5. Отметим, что отношение количества киломолей флегмы Ф, приходящихся на 1 кмоль отбираемого дистиллята Р, называют флегмовым числом R (т.е. R=Ф/Р). Понятие о флегмовом числе введено для удобства анализа и расчета процесса ректификации.

К достоинствам непрерывной ректификации относятся высокая производительность, однородность получаемого продукта, легкость автоматизации, возможность рекуперации теплоты.

При непрерывной ректификации многокомпонентых смесей в установке должны быть не одна колонна, а больше, так как в одной колонне можно разделить смесь только на два продукта. В общем случае число колонн N равно числу компонентов К разделяемой смеси минус 1, т.е., N = К – 1.

77.Установки специальной ректификации В отличие от бинарных смесей—систем, обладающих лишь двумя степенями свободы, многокомпонентная смесь представляет собой систему, число степеней, свободы которой равно числу компонентов, составляющих эту смесь.

В случае же разделения многокомпонентной смеси состоящей из n компонентов и имеющей n степеней свободы, при задании указанных выше двух параметров остаются неизвестными еще n — 2 степени свободы.

Поэтому содержание остальных компонентов в дистилляте можно найти только подбором, учитывая, что существует ряд смесей различного состава, которые при данном давлении имеют одинаковую температуру кипения.

Многокомпонентную смесь нельзя разделить в одной колонне подобно бинарной смеси. В общем случае число колонн для ректификации многокомпонентной смеси должно быть на одну меньше, чем число компонентов, на которые разделяется смесь, т. е. для разделения смеси из n компонентов требуется — 1 колонна.

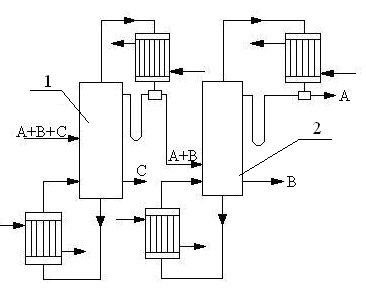

На рис. 1.6 в колонне 1 наименее летучий из компонентов (компонент С) отделяют в виде остатка. Другие два компонента (В и А), отводимые в качестве дистиллята, после конденсации поступают в колонну 2, где разделяются на дистиллят (компонент А) и остаток (компонент В менее летучий, чем А). Более экономична подача компонентов А+ В в колонну 2 в парообразном состоянии; при этом в дефлегматоре первой колонны конденсируется только флегма, необходимая для орошения колонны.

Схемы установок для ректификации трехкомпонентных смесей

Компоненты

А и В более летучи, чем компонент С.

Компоненты

А и В более летучи, чем компонент С.

Специальные виды ректификации.

Предельным случаем близкокипящих смесей являются нераздельно кипящие, или азеотропные, смеси, для которых α=1. Чтобы разделить эти смеси, нужно значительно изменять давление, что связано с усложнением и удорожанием установки. Относительно дорогим способом разделения азеотропных смесей является также молекулярная дистилляция .

В ряде случаев более эффективны такие методы разделения азеотропных смесей, которые основаны на введении в разделяемую смесь добавочного компонента, так называемого разделяющего агента, обладающего избирательным действием. При его добавлении летучесть и коэффициент активности для низкокипящего компонента возрастают значительно больше, чем для высококипящего, что и облегчает разделение смеси. Применяя различные разделяющие агенты и подбирая их концентрацию, можно изменять в широких пределах относительные летучести компонентов исходной смеси и соответственно распределение ее компонентов между жидкостью и паром.

Проведение процессов ректификации в присутствии разделяющих агентов является общим признаком методов экстрактивной и азеотропной ректификации. Вместе с тем эти методы существенно отличаются друг от друга. При азеотропной ректификации разделяющий агент образовывает азеотропную смесь с одним или несколькими компонентами исходной смеси, в виде которой он отгоняется из ректификационной колонны в качестве дистиллята.

При экстрактивной ректификации разделяющий агент должен обладать значительно меньшей относительной летучестью, чем компоненты исходной смеси, и не образовывать с ними азеотропных смесей. Он отводится из колонны с кубовым остатком.

78.Сушка. Общая характеристика процесса и т.д..Сушка представляет собой процесс удаления влаги из твердых влажных материалов путем её испарения и отвода образующихся паров. Сушка является наиболее распространённым способом удаления влаги из твёрдых и пастообразных материалов, а также в ряде случаев и из суспензий.

Этот процесс широко используется в химической технологии. Удаление влаги позволяет удешевить транспортировку материалов, придать им определенные свойства (например, уменьшить слеживаемость удобрений), уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей их обработке

В химической промышленности в основном применяется искусственная сушка материалов в специальных сушильных установках, так как естественная сушка – процесс довольно длительный.

По способу передачи тепла различают: конвективную, контактную, терморадиационную, высокочастотную и сублимационную сушку.

При конвективном способе сушки тепло для процесса передаётся от газообразного теплоносителя (нагретого воздуха, дымовых газов или их смеси) при непосредственном соприкосновении его с поверхностью высушиваемого материала.

При контактной сушке тепло передаётся материалу от нагретой плоской или цилиндрической поверхности.

При терморадиационном способе сушки передача тепла осуществляется за счёт радиационного излучения, основную часть спектра которого (около 80%) занимают инфракрасные лучи. Через

При высокочастотном способе сушки высушиваемый материал подаётся в поле токов высокой частоты, где под воздействием этого поля полярные молекулы (особенно Н2О), стремясь ориентироваться вдоль направления поля, вынуждены совершать колебательные движения, в результате чего происходит разогрев материала.

При сублимационном способе сушки влагу удаляют из твёрдых материалов путём возгонки (сублимации), т.е. влагу переводят из твёрдой фазы в паровую, минуя жидкое состояние. Количество тепла, передаваемого от газообразного сушильного агента жидкости путём конвекции при температуре газа tГ, превышающей температуру материала tМ, составит :

Количество испаряющейся жидкости (М) определяется уравнением:

,

,

где: К – коэффициент массопередачи;

- движущая сила процесса

массопередачи.

- движущая сила процесса

массопередачи.

79.Виды связи влаги с материалом.Методы ее удаленияМеханизм процесса сушки в значительной степени определяется формой связи влаги с материалом: чем прочнее эта связь, тем труднее протекает процесс сушки. При сушке связь влаги с материалом нарушается. Предложена следующая классификация форм связи влаги с материалом: химическая, физико-химическая,физико-механическая.Химически связанная влага наиболее прочно соединена с материалом в определенных (стехиометрических) соотношениях и может быть удалена только при нагревании материала до высоких температур или в результате проведения химической реакции. Эта влага не может быть удалена из материала при сушке. В процессе сушки удаляется, как правило, только влага, связанная с материалом физико-химически и механически. Наиболее легко может быть удалена механически связанная влага, которая, в свою очередь, подразделяется на влагу макрокапилляров и микрокапилляров (капилляров со средним радиусом приблизительно больше и меньше 10° см). Макрокапилляры заполняются влагой при непосредственном соприкосновении ее с материалом, в то время как в микрокапилляры влага поступает как при непосредственном соприкосновении, так и в результате поглощения ее из окружающей среды. Влага макрокапилляров свободно удаляется не только сушкой, но и механическими способами. Физико-химическая связь объединяет два вида влаги, отличающихся прочностью связи с материалом: адсорбционно и осмотически связанную влагу. Первая прочно удерживается на поверхности и в порах материала. Осмотически связанная влага, называемая также влагой набухания, находится внутри клеток материала и удерживается осмотическими силами. Адсорбционная влага требует для своего удаления значительно большей затраты энергии, чем влага набухания. Присутствие этих видов влаги особенно характерно для коллоидных и полимерных материалов.Сушка топочными газами. В настоящее время все более широкое распространение приобретает сушка топочными газами, используемыми для сушки не только неорганических, но и органических материалов. Это объясняется в первую очередь тем, что температура топочных газов значительно выше температуры воздуха, нагреваемого перед сушкой. В результате влагопоглощающая способность газов во много раз больше влагопоглощающей способности воздуха и соответственно больше потенциал сушки.В качестве сушильного агента применяются газы, полученные либо сжиганием в топках твердого, жидкого или газообразного топлива либо отработанные газы котельных, промышленных печей или других установок. Используемые для сушки газы должны быть продуктами полного сгорания топлива и не содержать золы и сажи, загрязняющих высушиваемый материал в условиях конвективной сушки. С этой целью газы подвергаются сухой или мокрой очистке перед поступлением в сушилку. Обычно температура топочных газов превышает предельно допустимую для высушиваемого материала и поэтому их разбавляют воздухом для получения сушильного агента с требуемой температурой.Конструкции сушилок очень разнообразны и отличаются по ряду признаков: по способу подвода тепла (конвёктивные, контактные и др.), по виду используемого теплоносителя (воздушные, газовые, паровые), по величине давления в сушильной камере (атмосферные и вакуумные), по способу организации процесса (периодические и непрерывные), а также по взаимному направлению движения материала и сушильного агента в конвективных сушилках (прямоток, противоток, перекрестный ток). Это крайне затрудняет обобщающую классификацию сушилок.

80. Сушильные агенты. Выбор сушильного агента и режима сушки.

В качестве сушильного агента могут использоваться нагретый воздух, топочные газы и их смеси с воздухом, инертные газы, перегретый пар. Если не допускается соприкосновение высушиваемого материала с кислородом воздуха или если пары удаляемой влаги огнеопасны, сушильными агентами служат инертные газы (азот, СО2 и др.) либо перегретый водяной пар. В простейшем случае сушильный процесс осуществляется т. обр., что сушильный агент, нагретый до т-ры, предельно допустимой для высушиваемого материала, однократно используется в аппарате. Для термолабильных материалов (напр., полиэтилена) сушильный агент только частично подогревается в осн. калорифере, а остальную теплоту получает в дополнит. калориферах, установленных в сушильной камере.

Выбор сушильного агента зависит от типа сушки, вида материала.

Режимом сушки называется расписание температуры и влажности сушильного агента, изменяемых или поддерживаемых на одном уровне на протяжении процесса сушки в зависимости от влажности высушиваемого материала. Это расписание может координироваться по времени процесса и применяться в отдельных частных случаях. Расписание режимов сушки общего назначения предусматривает постепенное повышение температуры и понижение относительной влажности сушильного агента. Все режимы задаются для состояния воздуха (газа), входящего в сушилку, а не выходящего из них. Основными параметрами режимов сушки являются температура и психрометрическая разность (температура по сухому и мокрому термометрам) воздуха (газа). В зависимости от температуры и влажности сушильного агента интенсивность испарения влаги может быть различной. Интенсивность процесса принято называть жесткостью режима. При одинаковой температуре более жестким или менее мягким будет режим, имеющий меньшую относительную влажность сушильного агента по ступеням режима. При одинаковой относительной влажности сушильного агента более жестким или менее мягким будет режим, имеющий более высокую температуру. Номера режимов сушки, рекомендуемые нормативами по камерной сушке пиломатериалов, возрастают с уменьшением жесткости режимов.Режимы назначают в соответствии с видом высушиваемых материалов, их влажностью, категорией качества сушки и типом сушильных камер.

81. Конвективная сушка. Параметры влажного воздуха (I-x диаграмма).

Конвективная сушка проводят путем непосредственного контакта материала и сушильного агента. Подвод теплоты осуществляется газовой фазой ( воздух или смесь воздуха с продуктами сгорания топлива), которая в процессе сушки охлаждается с увеличением своего влагосодержания.

Влажный воздух наиболее часто используется в качестве сушильного агента, характеризуется следующими параметрами: относительная и абсолютная влажность, влагосодержание, теплоемкость, энтальпия.

Абсолютная

влажность - это масса водяного пара в

единице объема влажного воздуха.

Поскольку пар как компонент бинарной

газовой смеси занимает весь объем

влажного газа, понятие абсолютной

влажности совпадает с понятием плотность

пара

при t и парциальном давлении p.

при t и парциальном давлении p.

Относительная

влажность( )-это

отношение количества паров жидкости в

газе к максимально возможному при данных

температуре и общем давлении или

отношение плотности пара пара

при данных условиях к плотности

насыщенного пара

)-это

отношение количества паров жидкости в

газе к максимально возможному при данных

температуре и общем давлении или

отношение плотности пара пара

при данных условиях к плотности

насыщенного пара

при тех же условиях:

при тех же условиях:

или

или

Под влагосодержанием X понимают количество пара жидкости (в кг), приходяшегося на 1 кг абсолютно сухого газа:

Где

-

масса (массовый расход) пара, кг (кг/с);

L- масса (массовый расход) абсолютно

сухого газа, кг (кг/с).

-

масса (массовый расход) пара, кг (кг/с);

L- масса (массовый расход) абсолютно

сухого газа, кг (кг/с).

Удельную

энтальпию (I)

парогазовой смеси (в Дж/кг) выражают по

правилу аддитивности как сумму удельных

энтальпий сухого газа и пара

и пара

:

:

.

Для определения параметров влажного

воздуха, изменяющихся в процессе сушки,

млжет быть использована диаграмма

Л.К.Рамзина, на которой в координатах

энтальпия (I)-влагосодержание (х) нанесены

линии постоянной относительной влажности

(

=const),

изотермы (t=const)

и линия зависимости

.

Для определения параметров влажного

воздуха, изменяющихся в процессе сушки,

млжет быть использована диаграмма

Л.К.Рамзина, на которой в координатах

энтальпия (I)-влагосодержание (х) нанесены

линии постоянной относительной влажности

(

=const),

изотермы (t=const)

и линия зависимости

парциального давления водяного пара от влагосодержания воздуха. Диаграмма построена для среднегодового давления центральных районов России(Р=100 кПа). Построение линий на диаграмме проведено в соответствии с уравнениями изотермы , линии ( =const) и парциального давления водяного пара.

Кроме того, на диаграмме имеются пунктирные линии (на рис их нет), которые соответствуют постоянной температуре мокрого термометра.

При взаимодействии газа с жидкостью в адиабатических условиях, т.е. без подвода и отвода тепла из вне, газ насыщается парами жидкости, охлаждаясь при постоянном теплосодержании. Пределом охлаждения газа будет температура, соответствующая его полному насыщению( =1). Температура, при которой газ охлаждается при постоянном теплосодержании, становясь насыщенным, называется температурой мокрого термометра. При этой температуре тепло, переходящее от газа к смоченной поверхности , полностью затрачивается на испарение жидкости, а температура последней остается постоянной и находится в пределах между температурой газа и температурой мокрого термометра.

82. Материальный и тепловой баланс конвективной сушки. Понятие о теоретической сушке.

Материальный баланс.

Материальны баланс имеет целью определение количества (расхода) испаренной влаги и расхода сушильного агента. Его составляют для потоков высушиваемого материала и газа.

При составлении баланса по высушиваемому материалу в качестве исходных параметров используют влажность (w) и влагосодержание (х). обозначив через G1 и G2 расходы исходного и высушенного материала, w1 и w2 –их влажности, а через W-расход удаляемой из материала влаги, получим материальный баланс в форме системы из двух уравнений:

Из системы можно определить расход удаляемой влаги

Используя связь между влажность и влагосодержанием получим уравнение для газовой фазы:

Где L- расход абсолютно сухого газа, кг/с; х1 и х2 – влагосодержание газа соответственно на входе и на выходе из сушильной камеры в расчете на 1 кг абсолютно сухих газов, кг.

Найдем расход абсолютно сухого газа, необходимого для сушки:

В расчетах и анализе процесса сушки используют понятие об удельном расходе абсолютно сухого газа l (в килограммах абсолютно сухого газа на 1 кг испаряемой воды):

Тепловой баланс.

По основному варианту конвективной сушки сушильный агент, нагретый в калорифере, однократно проходит сушильную камеру, двигаясь прямо- или противоточно по отношению к материалу.

Обозначим параметры сушильного агента до калорифера индексом 0 (х0, I0), после калорифера – индексом 1 (х1, I1) и после сушильной камеры индексом 2 (х2, I2).

Влажный

материал в количестве G1 (в кг/с) при

прохождении сушилки меняет свою энтальпию

от

до

до

.

Считая энтальпию влажного материала

аддитивно складывающейся из энтальпии

высушенного материала и содержащейся

в материале влаги, получим поток теплоты,

входящий с материалом в сушилку

.

Считая энтальпию влажного материала

аддитивно складывающейся из энтальпии

высушенного материала и содержащейся

в материале влаги, получим поток теплоты,

входящий с материалом в сушилку

,

,

Где

-

теплоемкость высушенного материала,

-

теплоемкость высушенного материала,

-

температура материала, поступающего в

сушилку,

-

температура материала, поступающего в

сушилку,

-

теплоемкость воды.

-

теплоемкость воды.

Поток теплоты с покидающим сушилку материалом

-

температура высушенного материала,

уходящего из сушильной камеры.

-

температура высушенного материала,

уходящего из сушильной камеры.

Теплота,

необходимая для сушки, подводиться из

калорифера (Qк).

Учитывая все поступающие(с сушильным

агентом ,

с влажным материалом

,

с влажным материалом

)

и уходящие (с сушильным агентом

)

и уходящие (с сушильным агентом

,

с высушенным материалом

,

с высушенным материалом

,

потери теплоты в окружающею среду

,

потери теплоты в окружающею среду

)

тепловые потоки, можно получить

)

тепловые потоки, можно получить

уравнение теплового баланса:

.

.

Кроме

того, если в сушилке имеются перемещающие

материал транспортные средства, которые

покидают сушилку вместе с материалом,

с ними входят ( )

и выходят (

)

и выходят ( )

)

В окончательном виде уравнение теплового баланса запишется

Разделив обе части на расход удаляемой влаги W, получим выражение для удельного расхода теплоты (т.е. отнесенного к 1 кг удаляемой влаги)

Где

=

= -удельный

расход теплоты она нагрев высушенного

материала;

-удельный

расход теплоты она нагрев высушенного

материала;

=

= -удельный

расход теплоты на нагрев транспортных

устройств;

-удельный

расход теплоты на нагрев транспортных

устройств;

=

= -удельные

потери теплоты.

-удельные

потери теплоты.

Теоретическая сушка.

Теоретической

называется сушка при которой энтальпия

остается постоянной, т.е. процесс

адиабатический:

в условиях теоретической сушки

находящегося при температуре

в условиях теоретической сушки

находящегося при температуре

,

испаряется за счет теплоты охлаждающегося

газа, энтальпия которого остается

постоянной в силу того, что убыль теплоты

компенсируется энтальпией переходящих

в газ паров влаги.

,

испаряется за счет теплоты охлаждающегося

газа, энтальпия которого остается

постоянной в силу того, что убыль теплоты

компенсируется энтальпией переходящих

в газ паров влаги.

Простой сушильный вариант теоретической и реальной сушилок

Для анализа и расчета процессов сушки удобно ввести понятие о теоретической сушилке, в которой температура материала, поступающего на сушку, равна нулю, нет расхода тепла на нагрев материала и транспортных устройств, нет дополнительного подвода тепла в самой сушильной камере и потерь тепла в окружающую среду. Следовательно, для теоретической сушилки

(1)

(1)

и,

согласно выражению

(2)

(2)

При этом в соответствии с уравнением теплового баланса

(3)

(3)

при

не

равном 0

для теоретической сушилки

не

равном 0

для теоретической сушилки

т. е. процесс сушки в такой сушилке изображается на I-х -диаграмме линией I= const .Это означает, что испарение влаги в теоретической сушилке происходит только за счет охлаждения воздуха, причем количество тепла, передаваемого воздухом, полностью возвращается в него с влагой, испаряемой из материала.

В

действительных сушилках энтальпия

воздуха в сушильной камере обычно ие

остается постоянной. Если приход тепла

в камеру сушилки

больше

его расхода

больше

его расхода

т. е. величина

т. е. величина

положительна [см. уравнение 2), то в

соответствии с уравнением 3 энтальпия

воздуха при сушке возрастает (

положительна [см. уравнение 2), то в

соответствии с уравнением 3 энтальпия

воздуха при сушке возрастает ( )При

отрицательном значении

энтальпия

воздуха в процессе сушки уменьшается

)При

отрицательном значении

энтальпия

воздуха в процессе сушки уменьшается

В частном случае в действительной сушилке возможны условия, при которых отдельные члены правой части уравнения 2 хотя и ие равны нулю, как для теоретической сушилки, но вследствие того, что приход тепла в сушильную камеру равен его расходу

Величина также будет равна нулю и процесс сушки в действительных условиях равнозначен процессу в теоретической сушилке.

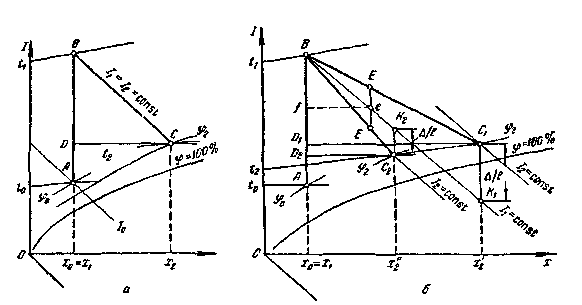

Рассмотрим изображение процесса сушки в теоретической сушилке.

Для

расчета должны быгь известны два

любых параметра наружного воздуха;

обычно такими параметрами являются его

температура t0

и

относительная влажность 0.

По пересечению линий t0

= соnst

и

0.

По пересечению линий t0

= соnst

и

= соnst

находят точку А,

характеризующую

состояние воздуха перед калорифером.

Из точки А

проводят

вертикаль до пересечения с изотермой

t1

= соnst,

где

t1

— температура воздуха после калорифера,

которая должна быть задана. Точка

пересечения В характеризуег состояние

нагретого воздуха перед входом в

сушильную камеру. Вертикальный отрезок

АВ

изображает

процесс

= соnst

находят точку А,

характеризующую

состояние воздуха перед калорифером.

Из точки А

проводят

вертикаль до пересечения с изотермой

t1

= соnst,

где

t1

— температура воздуха после калорифера,

которая должна быть задана. Точка

пересечения В характеризуег состояние

нагретого воздуха перед входом в

сушильную камеру. Вертикальный отрезок

АВ

изображает

процесс

нагрева воздуха в калорифере, протекающий при х0 = х1 = соnst (x1 — влагосодержаиие нагретого воздуха).

Из

точки В

проводят

линию I1,

которой

изображается адиабатический процесс

изменения состояния воздуха в сушилке.

Кроме величин х0

,

и

t1

при расчете должен быть задан одни из

параметров отработанного воздуха —

обычно t2

или

Поэтому, продолжая линию

Поэтому, продолжая линию

= соnst

до пересечения

с изотермой t2

=соnst

или линией

=соnst,

получают точку С, выражающую состояние

отработанного воздуха на выходе из

сушилки. Отрезок ВС,

параллельный

оси абсцисс

=

= соnst

до пересечения

с изотермой t2

=соnst

или линией

=соnst,

получают точку С, выражающую состояние

отработанного воздуха на выходе из

сушилки. Отрезок ВС,

параллельный

оси абсцисс

= =

соnst

,

изображает охлаждение воздуха в

процессе сушки.

=

соnst

,

изображает охлаждение воздуха в

процессе сушки.

Ломаная линия АВС — графическое изображение всего процесса изменения состояния воздуха в теоретической сушилке (в калорифере и сушильной камере), работающей по основной схеме.

Завершив

построение, для точек А

и

С находят на диаграмме значения х0

=х1

и

х2

и для точек В

и А —

значения

и

с помощью которых определяют удельный

расход тепла qк

в

основном калорифере. Умножив величины

l

и qк

на W,

находят расходы воздуха L

и тепла Q

на сушку.

с помощью которых определяют удельный

расход тепла qк

в

основном калорифере. Умножив величины

l

и qк

на W,

находят расходы воздуха L

и тепла Q

на сушку.

Для изображения процесса в действительной сушилке из точки А, характеризующей состояние воздуха перед калорифером, проводят вертикаль до пересечения с заданной изотермой t1 =соnst. Из точки пересечения B характеризующей состояние нагретого воздуха перед входом в сушильную камеру (рис.), проводят линию = соnst произвольной длины. На этой линии выбирают любую точку е и откладывают от нее вверх (при > 0) или вниз (при < 0) отрезок

где еf1— расстояние по горизонтали от точки е до линии АВ(х0 = х1 = соnst) М = mу/mх — отношение масштабов диаграммы I-x

Конец отрезка еЕ (точка E) лежит на линии процесса в действительной сушилке. Поэтому, соединяя точки Е и В и продолжая отрезок ВЕ до пересечения с заданной изотермой t2 = соnst (или = соnst), находят точку С1 или С2, выражающую состояние отработанного воздуха. Опуская из точки С1, или С2 перпендикуляр на вертикаль А В, будем иметь соответственно отрезок С1D1 или С2D2, характеризующий увеличение влагосодержания воздуха в сушильной камере в условиях действительного процесса.

83.Кинетика сушки.

Для расчёта сушилок необходимо знать скорость сушки, которая определяется кол-вом влаги W, испаряемой с единицы поверхности F высушиваемого материала за единицу времени. Т.е. U=W/Fτ кг/м2∙сек, где τ – время сушки, сек.

Зная скорость сушки, определяют продолжительность периодического процесса сушки или поверхность высушиваемого материала при сушке непрерывным способом и устанавливают габаритные размеры сушильных аппаратов.

Движущаяся сила процесса определяется разностью давлений рм-рп, т.е. разностью давления паров влаги у поверхности материала рм и парциального давления паров в воздухе (или чистого пара) рп.

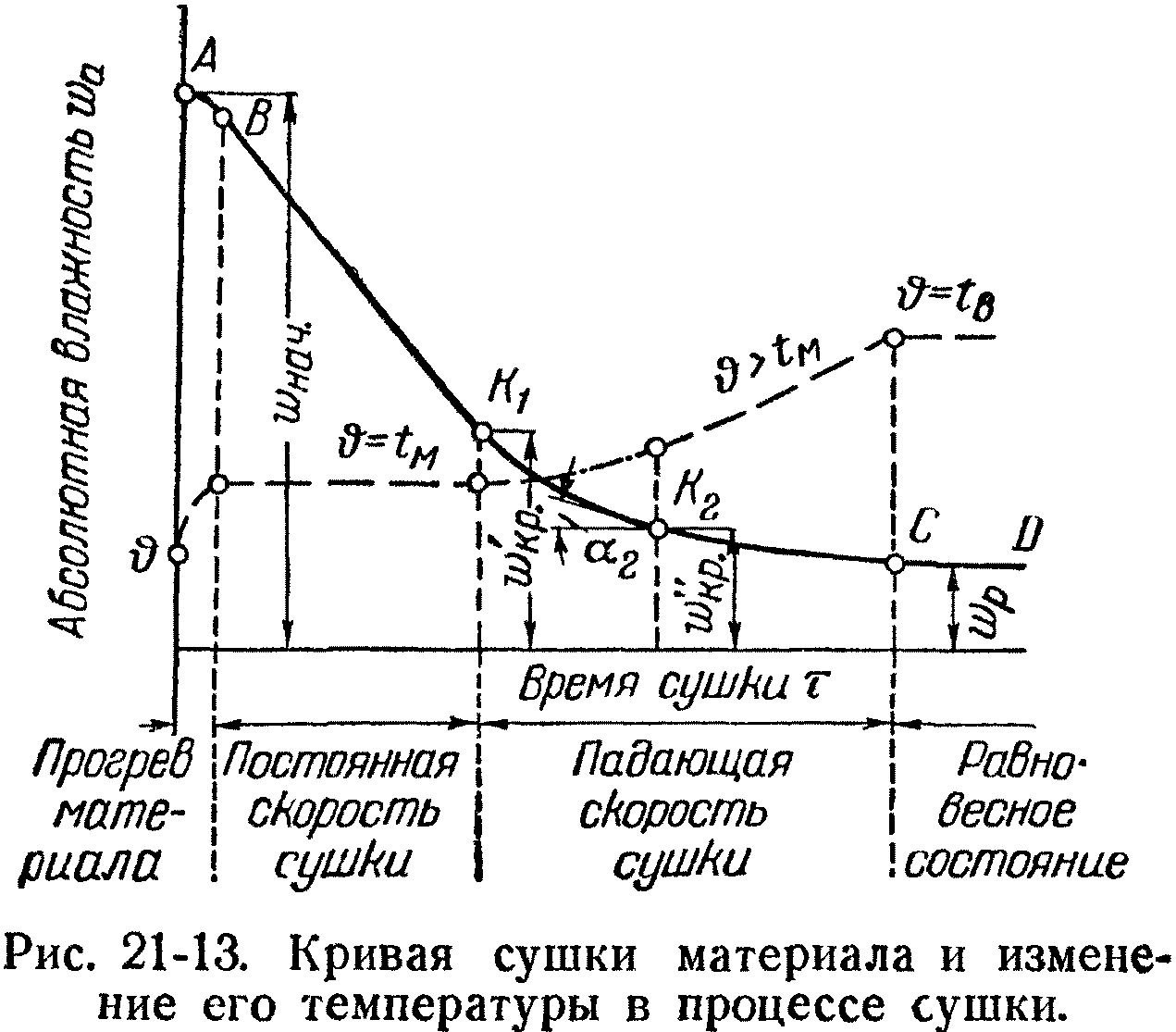

Различают два периода сушки: период постоянной скорости и период падающей скорости процесса.

В течении первого периода влага испаряется со всей поверхности влажного материала так же, как она испаряется с зеркала испарения некоторого объёма жидкости. В этом периоде скорость сушки постоянна и определяется лишь скоростью внешней диффузии, т.е. диффузии паров влаги с поверхности материала в окружающую среду.

Во втором периоде скорость сушки определяется внутренней диффузией – перемещением влаги изнутри материала к его поверхности. С начала второго периода поверхность подсохнувшего материала начинает покрываться коркой и поверхность испарения влаги постепенно уменьшается, что приводит к увеличению сопротивления внутренней диффузии и к непрерывному уменьшению скорости сушки.

В зависимости от толщины и структуры некоторых материалов испарение влаги с их поверхности в конце второго периода прекращается вовсе и происходит в глубине материала. Поэтому, в соответствии с характером удаления влаги, второй период сушки часто складывается из двух стадий: стадии равномерно падающей скорости и стадии неравномерно падающей скорости.

Двум основным периодам предшествует некоторый период прогрева материала до температуры сушки.

Кинетика

сушки определяется обычно путём

взвешивания образцов материала в начале

сушки и через определённые промежутки

времени. По весу образцов рассчитывают

абсолютную влажность материала в

разли чные

моменты и строят кривую зависимости

абсолютной влажности ωа

от времени τ, которая называется кривой

сушки (АВК1К2С).

По этой кривой можно определить скорость

сушки.

чные

моменты и строят кривую зависимости

абсолютной влажности ωа

от времени τ, которая называется кривой

сушки (АВК1К2С).

По этой кривой можно определить скорость

сушки.

Скорость сушки, характеризующаяся изменением абсолютной влажности в единицу времени, может быть найдена для каждого данного момента, как тангенс угла наклона кривой сушки (например, tgα2 для точки К2 на рис.21-13)Найденные значения скорости сушки наносят на график, как функцию абсолютной влажности, и получают кривую скорости сушки (рис. 21-14). Графическое изображение процесса в виде кривых сушки и кривых скорости сушки дает возможность установить различные периоды его протекания.Рассматривая кривые на рис. 21-13 и 21-14, можно различить перечисленные выше периоды сушки материала.

Период прогрева материала (отрезок АВ на рис. 21-14) является, как правило, кратковременным и характеризуется неустановившимся состоянием процесса. За этот период температура материала повышается до температуры мокрого термометра tM, но его влажность xнач, снижается незначительно. Скорость сушки возрастает и к концу периода прогрева достигает максимальной величины.

В период постоянной скорости (прямолинейный отрезок ВК1) скорость процесса является наибольшей, температура материала tM = const.Начальная точка Kt периода падающей скорости (отрезок К1К2С) называется первой критической точкой, а влажность материала хкp, в этой точке — первой критической влажностью.

Период падающей скорости состоит, в свою очередь, из двух стадий: равномерно падающей скорости (прямолинейный отрезок K1K2 на рис.21-14) и неравномерно падающей скорости (кривая К2 С).

Точка К2 называется второй критической точкой, а соответствующая ей влажность материала — второй критической влажностью w''кр .К концу второго периода температура материала повышается и достигает температуры воздуха tB или среды, окружающей материал. Одновременно влажность материала снижается до равновесной по всей его толщине. С момента достижения равновесной влажности скорость сушки становится равной нулю. При дальнейшем пребывании материала в сушилке его влажность остается постоянной (отрезок CD на рис. 21-13)

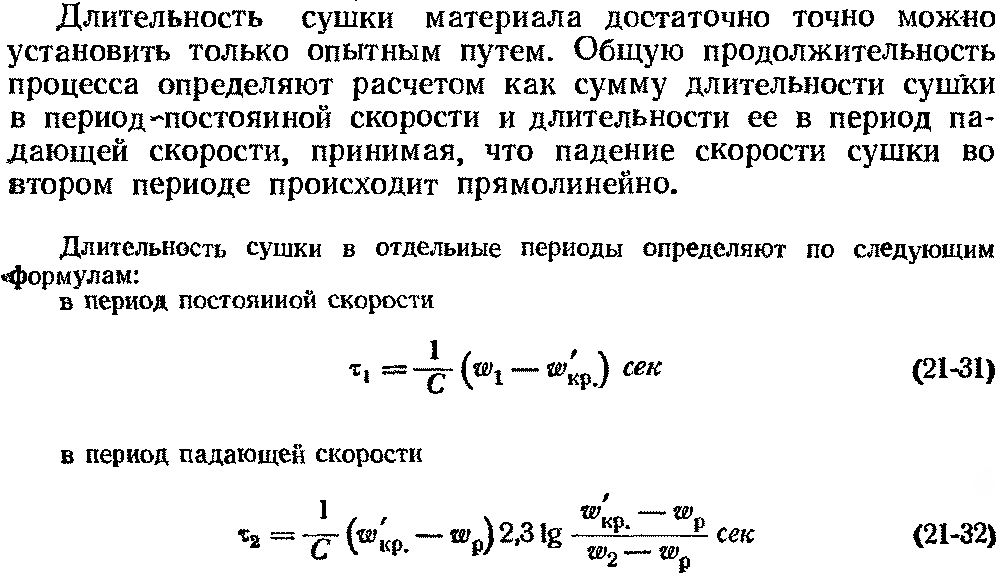

Длительность сушки материала достаточно точно можно установить только опытным путем. Общую продолжительность процесса определяют расчетом как сумму длительности сушки в период постоянной скорости и длительности ее в период падающей скорости, принимая, что падение скорости сушки во втором периоде происходит прямолинейно.

Д лительность

сушки в отдельные периоды определяют

по следующим •формулам:

лительность

сушки в отдельные периоды определяют

по следующим •формулам:

в период постоянной скорости

![]()

в период падающей скорости

С

W,

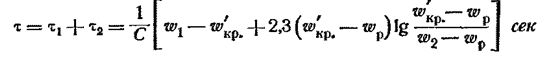

оответственно общая продолжительность сушки может быть приближенно определена по уравнению

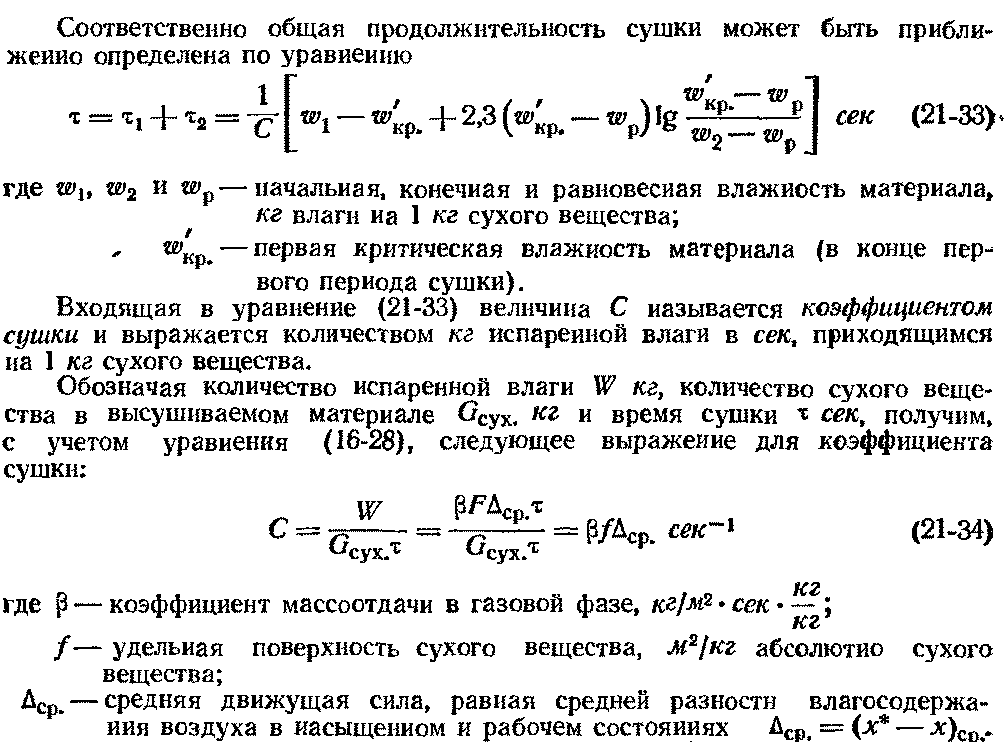

где w1 w2 и wp—начальная, конечная и равновесная влажность материала» кг влаги на 1 кг сухого вещества; w'кp — первая критическая влажность материала (в конце первого периода сушки).Величина С называется коэффициентом сушки и выражается количеством кг испаренной влаги в сек, приходящимся на 1 кг сухого вещества.

Обозначая количество испаренной влаги W кг, количество сухого вещеcтва в высушиваемом материале Gсух, кг и время сушки τ,сек, получим, следующее выражение для коэффициента сушки:

где

β — коэффициент массоотдачи в газовой

фазе, кг/м2•сек•кг/кгf—

удельная поверхность сухого вещества,

м2/кг

абсолютно

сухого вещества

где

β — коэффициент массоотдачи в газовой

фазе, кг/м2•сек•кг/кгf—

удельная поверхность сухого вещества,

м2/кг

абсолютно

сухого вещества

∆ср— средняя движущая сила, равная средней разности влагосодержания воздуха в насыщенном и рабочем состояниях ∆ср. = (x*- x)ср

84. Классификация сушилок

По способу подвода тепла:

Конвективные

Контактные

Радиационные

Высокочастотные

По виду теплоносителя:

Воздушные

Паровые

По давлению:

Атмосферные

Вакуумные

По организации процесса во времени:

Периодические

Непрерывные

По взаимному направлению движения сушильного агента и материала:

Прямоточные

Противоточные

Перекрестные

Смешанные

По конструктивным признакам:

Камерные

Ленточные

Барабанные

Распылительные

Вальцовые

Радиационные

Высокочастотные

Сушилки кипящего слоя

87.Барабанная сушилка

Барабанная сушилка представляет собой цилиндрический наклонный барабан 4 с двумя бандажами З, которые при вращении барабана катятся по опорным роликам 6. Материал поступает с приподнятого конца барабана через питатель 2, захватывается винтовыми лопастями, на которых он подсушивается, после чего перемещается вдоль барабана, имеющего угол наклона к горизонту до 6°. Осевое смещение барабана предотвращается упорными роликами 8.

Материал перемещается в сушилке при помощи внутренней насадки 10, равномерно распределяющей его по сечению барабана. Конструкция насадки зависит от размера кусков и свойств высушиваемого материала.

Обычно в барабанных сушилках материал и сушильный агент движутся прямотоком, благодаря этому предотвращается пересушивание и унос материала топочными газами в сторону противоположную его движению. Для уменьшения уноса при прямотоке скорость газов в барабане поддерживают не более 2—3 м/сек. Газы поступают из топки /, примыкающей к барабану со стороны входа материала и снабженной смесительной камерой для охлаждения газов до нужной температуры наружным воздухом.

1 – топка; 2 – питатель; 3 – бандажи; 4 –

барабан; 5 – зубчатый венец;6 – опорные

ролики; 7 – циклон; 8 – упорные ролики;

9 – шлюзовый затвор;10 – внутренняя

насадка барабана;

– топка; 2 – питатель; 3 – бандажи; 4 –

барабан; 5 – зубчатый венец;6 – опорные

ролики; 7 – циклон; 8 – упорные ролики;

9 – шлюзовый затвор;10 – внутренняя

насадка барабана;

11 - дымососс.

Высушенный материал проходит через подпорное устройство в виде сменного кольца или поворотных лопаток, посредством которого регулируется степень заполнения барабана, обычно не превышающая 20—25% его объема. Готовый продукт проходит через шлюзовый затвор 9, препятствующий подсосу наружного воздуха в барабан, и удаляется транспортером

. Газы просасываются через барабан при помощи дымососа 11, установленного за сушилкой. Для улавливания из газов пыли между барабаном и дымососом включен циклон 7. При такой схеме установки барабан работает при разрежении (газы не проникают в помещение через неплотности сушилки), при этом значительно уменьшается износ вентилятора частицами пыли.

Барабан приводится во вращение посредством зубчатого венца 5, который находится в зацеплении с ведущей шестерней, соединенной через редуктор с электродвигателем. Скорость вращения барабана зависит от угла его наклона и продолжительности сушки; обычно барабан делает 1—8 об/мин.

Наиболее распространенные конструкции внутренних насадок барабанов показаны на рис. 21-21.

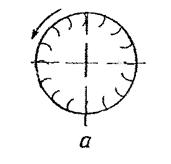

Подъемно-лопастная насадка (рис. 21-21, а) применяется для перемещения крупнокусковых и склонных к налипанию высушиваемых материалов.

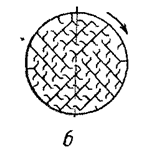

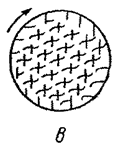

Распределительные насадки — полочная (рис. 21-21,б) и крестообразная (рис.2l-21.в) применяются при сушке мелкокусковых и сыпучих материалов. При помощи таких насадок обеспечивается многократное пересыпание материала и его тесный контакт с сушильным агентом.

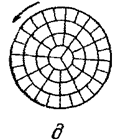

Промежуточная, или секторная, насадка (рис. 21-21, г) применяется для перемещения крупнозернистых высушиваемых материалов, обладающих малой сыпучестью.

Ячейковая насадка (рис. 21-21, д) применяется в процессах сушки тонкоизмельченных пылящих материалов. При пересыпании таких материалов в закрытых ячейках насадки достигается интенсивное перемешивание частиц.

Барабанные сушилки широко применяются для сушки сыпучих и мелкокусковых материалов (колчедан, уголь, фосфориты, минеральные соли и др.).

Достоинства барабанных сушилок: 1) интенсивная и равномерная сушка вследствие тесного контакта материала и сушильного агента, 2) большое напряжение барабана по влаге, достигающее 100 кг/мг• ч и более, 3) компактность установки.