- •1.Введение

- •1.1Группы материалов (сталей) склонных к образованию дефектов при сварке, после и в процессе эксплуатации

- •1.2 Классификация видов термической обработки металлов и сплавов

- •2)Отжиг.

- •2.1.Отжиг первого рода

- •2.1.1.Отжиг, уменьшающий напряжения.

- •2.1.2.Гомогенизационный отжиг.

- •2.2. Отжиг второго рода

- •2.2.1.Аустенитное превращение

- •2.2.2.Структурная перекристаллизация аустенита и размер аустенитного зерна.

- •2.2.3.Перлитное превращение.

- •2.2.4.Технология отжига второго рода.

- •3. Закалка без полиморфного превращения

- •4. Старение

- •5. Закалка на мартенсит

- •5.1.Назначение температурынагрева под закалку.

- •5.2.Охлаждение при закалке стали.

- •5.3.Охлаждающие среды.

- •5.4.Прокаливаемость стали.

- •5.5.Способы закалки стали.

- •5.6.Закалка с обработкой холодом.

- •5.7.Закалка с подстуживанием.

- •5.8.Прерывистая закалка.

- •5.9.Закалка с самоотпуском.

- •5.10.Ступенчатая закалка.

- •5.11.Изотермическая закалка.

- •5.12.Способыповерхностной закалки.

- •5.13.Индукционная закалка токами высокой частоты.

- •5.14.Лазерная поверхностная обработка.

- •6. Отпуск закаленной стали

- •7. Деформационно-термическая обработка

- •7.1.Механико-термическая обработка.

- •7.2.Термомеханическая обработка.

- •8 Химико-термическая обработка

- •8.1.Основные сведения

- •8.2.Цементация стали.

- •8.3.Азотирование стали.

- •8.4.Методысовместного насыщения азотоми углеродом.

- •8.5.Насыщениеметаллами.

2.2.2.Структурная перекристаллизация аустенита и размер аустенитного зерна.

Сразу после завершения аустенитного превращения структура образующегося аустенита в большинстве случаев характеризуется очень мелкозернистым строением, поскольку высокие скорости развития 1-го этапа превращения обеспечивают появление очень большого числа зародышей аустенита в единице объема стали.

После завершения аустенитного превращения происходит дополнительная структурная перекристаллизация аустенита, которая приводит к дальнейшему, часто неоднозначному, изменению размера зерна. Известно, что аустенит имеет удельный объем примерно на 1% меньше соответствующего объема феррито-цементитной смеси, из которой он образовался. Поэтому перестройка решетки, происходящая при аустенитном превращении, сопровождается возникновением микронапряжений, накопление которых при росте аустенитного кристалла вызывает пластические сдвиги. Практически это реализуется в виде накопления дислокаций в формирующихся аустенитных зернах. Такое явление носит название фазового наклепа аустенита.

Повышенная плотность дислокаций в аустените является термодинамическим стимулом рекристаллизационных процессов, развитие которых вслед за фазовым наклепом приводит к структурной перекристаллизации аустенита, обеспечивающей замену только что сформированной в цикле фазовой перекристаллизации зеренной структуры аустенита новыми аустенитными зернами, размеры и форма которых мало связаны со структурой, возникшей в результате фазовой перекристаллизации.

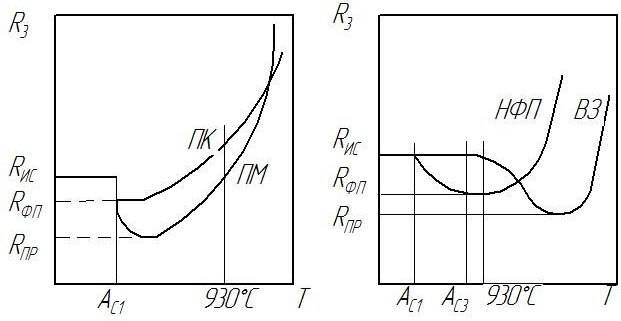

Характер изменения размера зерна аустенита в зависимости от температуры нагрева можно представить графически (рис. 1.4).

При нагреве стали с исходным размером зерна Rис до температуры, несколько превышающей критическую точку, фазовая перекристаллизация обеспечивает его измельчение до уровня Rфп (схеме а), после чего дальнейшее повышение температуры может приводить к двум принципиально различным типам изменения зеренной структуры. В природно крупнозернистых сталях (ПК), рекристаллизационные процессы в которых развиваются сравнительно легко, первичная рекристаллизация может быть реализована параллельно с фазовым наклепом.

При этом в измельчение аустенитного зерна после завершения аустенитного превращения вносит свой вклад эффект как фазовой перекристаллизации, так и первичной рекристаллизации. Поэтому при дальнейшем повышении температуры рекристаллизационные процессы реализуются сразу по механизму собирательной рекристаллизации, обеспечивая непрерывный рост размеров аустенитного зерна с повышением температуры.

В случае природно мелкозернистой стали, рекристаллизационные процессы в которых заторможены присутствием в ее структуре высокодисперсных равномерно распределенных включений фаз различной природы и происхождения, в том числе неметаллических включений, карбидов, нитридов, оксидов и т.д., измельчение аустенитного зерна, обусловленное фазовой перекристаллизацией и первичной рекристаллизацией, разделяются по температурной шкале, в связи с чем после получения мелкого аустенитного зерна в результате эффекта фазовой перекристаллизации наблюдается дальнейшее измельчение зерна в результате формирования совершенно новой зеренной рекристаллизованной структуры аустенита (Rпр). Дальнейший нагрев так же, как и в предыдущем случае, приводит к росту зерна за счет процессов собирательной и вторичной рекристаллизации. Однако в достаточно широком интервале температур нагрева такие стали остаются более мелкозернистыми, поскольку наличие в стали тех же высокодисперсных частиц препятствует развитию и этих стадий рекристаллизации.

Рисунок 1.4. Зависимость размера аустенитного зерна от температуры нагрева и структурного состояния стали: а -эвтектоидная сталь; б - доэвтектоидная сталь; ПК - природно крупнозернистая сталь; ПМ - природно мелкозернистая; НФП - сталь, претерпевающая фазовое превращение по “нормальному” диффузионному механизму.

В доэвтектоидных сталях формирование аустенитной структуры при нагреве во многом определяется характером полиморфного превращения избыточного феррита в аустенит. В том случае, если в исходном состоянии структура стали содержала феррит в виде видманштеттовых кристаллов, либо в результате быстрого охлаждения с высоких температур в стали были сформированы мартенситные либо бейнитные кристаллы, образование аустенита при нагреве происходит упорядоченно с соблюдением принципа структурного и размерного соответствия, в результате чего размеры и внутренняя упорядоченность образующихся зерен аустенита полностью соответствуют исходной структуре.

Именно в таких случаях В.Д.Садовский фазовую перекристаллизацию связывает с восстановлением аустенитного зерна. При таком развитии процессов фазовой перекристаллизации аустенитное зерно не измельчается (см. горизонтальную часть кривой ВЗ на схеме б). Однако развитие перестройки кристаллической решетки в условиях когерентности и последовательном ее нарушении при росте образующегося кристалла приводит к появлению высокой плотности дислокаций в объеме аустенита, что является причиной активного развития процессов первичной рекристаллизации, обеспечивающей формирование новой зеренной структуры аустенита после ее завершения (Rпр на схеме б). Структурная перекристаллизация может наблюдаться при большом превышении температур относительно критических точек стали, в ряде случаев на 200-300 °С. Для определения склонности к росту зерна стали используют стандартную методику, согласно которой сталь нагревают до температуры 930 °С. Стали, сохранившие размер зерна менее 40 мкм (6 - 14 балл стандартной шкалы), называют природно- или наследственно мелкозернистыми (см. схему а – кривая ПМ), а стали, получившие более крупное зерно (там же - ПК), - природно- или наследственно крупнозернистыми. Склонность к росту зерна при нагреве сталей и их разделение на природно мелкозернистые и природно крупнозернистые определяется металлургической природой плавки, а следовательно, наличием и характером распределения в объеме стали неметаллических включений, количество которых находится в пределах допустимых по техническим требованиям и стандартам на сталь.

Однако мелкозернистость может быть специально создана введением в сталь легирующих элементов, образующих высокодисперсные труднорастворимые карбиды, нитриды или иные соединения, которые, препятствуя миграции границ зерен, задерживают развитие собирательной и вторичной рекристаллизации.

Из мелкозернистого аустенита при последующем охлаждении формируются высокодисперсные конечные структуры стали, что обеспечивает получение высокого комплекса механических свойств стали. Такими элементами, например, могут явиться титан, цирконий, ниобий, ванадий и др. Примерами таких сталей являются: 18ХГТ, 25ХГТ, 25ХНТЦ и др. Алюминий, вводимый при раскислении, может образовывать нитриды алюминия, способствующие получению мелкозернистости стали.

Интенсивный рост аустенитного зерна при нагреве в аустенитной области и связанное с ним огрубление структурного состояния после охлаждения до комнатной температуры, вызывающее резкое понижение пластичности стали и особенно ее ударной вязкости, называют перегревом.