- •12.Коробки перемены передач. Классификация. Требования. Регулировки. Подробно: принцип работы механизма переключения передач. Работа замка механизма переключения. (Например, уаз-469)

- •13.Раздаточные коробки. Классификация. Требования. Регулировки. Подробно: принцип работы рк без межосевого дифференциала. (Например, уаз-469)

- •14.Раздаточные коробки. Классификация. Требования. Регулировки. Подробно: принцип работы рк с дифференциалом. (Например ваз-2121)

- •18.Ведущие мосты. Классификация. Требования. Регулировки. Подробно: конструктивные варианты ведущих мостов. Балка моста, разновидности, особенности конструкции.

- •21. Ведущие мосты. Классификация. Требования. Регулировки. Подробно: принцип работы и конструкция простого конического дифференциала. Блокировка дифференциала.

- •24.Подвеска. Классификация. Требования. Регулировки. Подробно: конструкция и принцип работы передней подвески типа ваз-2101. Особенности эксплуатации.

18.Ведущие мосты. Классификация. Требования. Регулировки. Подробно: конструктивные варианты ведущих мостов. Балка моста, разновидности, особенности конструкции.

Мосты автомобиля служат для поддерживания рамы и кузова и передачи от них на колеса вертикальной нагрузки, а также для передачи от колес на раму (кузов) толкающих, тормозных и боковых усилий.

В зависимости от типа устанавливаемых колес мосты подразделяются на ведущие, управляемые, комбинированные (ведущие и управляемые одновременно) и поддерживающие.

Ведущий мост предназначен для передачи на раму (кузов) толкающих усилий от ведущих колес, а при торможении — тормозных усилий.

В едущие

мосты:

едущие

мосты:

а — разъемный;

б — неразъемный штамповано-сварной;

в — неразъемный литой.

Ведущий мост представляет собой жесткую пустотелую балку, на концах которой на подшипниках установлены ступицы ведущих колес, а внутри размещены главная передача, дифференциал и полуоси. В зависимости от конструкции балки ведущие мосты бывают разъемные и неразъемные (цельные), а по способу изготовления балки — штампованно-сварные и литые.

Картер разъемного ведущего моста (рис., а) обычно отливают из ковкого чугуна, и он состоит из двух соединенных между собой частей 2 и 3, имеющих разъем в продольной вертикальной плоскости. Обе части картера имеют горловины, в которых запрессованы и закреплены стальные Трубчатые кожухи 1 полуосей. К ним приварены опорные площадки 4 рессор и фланцы 5 для крепления опорных дисков колесных тормозных механизмов. Разъемные ведущие мосты применяются на легковых автомобилях, грузовых автомобилях малой и средней грузоподъемности.

Картер неразъемного штамповано-сварного ведущего моста (рис., б) выполняется в виде цельной балки 9 с развитой центральной частью кольцевой формы. Балка имеет трубчатое сечение и состоит из двух штампованных стальных половин, сваренных в продольной плоскости. Средняя часть балки моста предназначена для крепления с одной стороны картера главной передачи и дифференциала, с другой — для установки крышки. К балке моста приварены опорные чашки 7 пружин подвески, фланцы 6 для крепления опорных дисков тормозных механизмов и кронштейны 8, 10 крепления деталей подвески. Неразъемные штамповано-сварные ведущие мосты получили распространение на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. Эти мосты при необходимой прочности и жесткости по сравнению с литыми неразъемными мостами имеют меньшую массу и меньшую стоимость изготовления.

Неразъемный литой ведущий мост (рис., в) изготовляют из ковкого чугуна или стали. Балка 13 моста имеет прямоугольное сечение. В полуосевые рукава запрессовываются трубы 11 из легированной стали, на концах которых устанавливают ступицы колес. Фланцы 12 предназначены для крепления опорных дисков тормозов. Неразъемные литые ведущие мосты получили применение на грузовых автомобилях большой грузоподъемности. Такие мосты обладают высокой жесткостью и прочностью, но имеют большую массу и габариты.

Неразъемные ведущие мосты более удобны в обслуживании, чем разъемные мосты, так как для доступа к главной передаче и дифференциалу не требуется снимать мост с автомобиля.

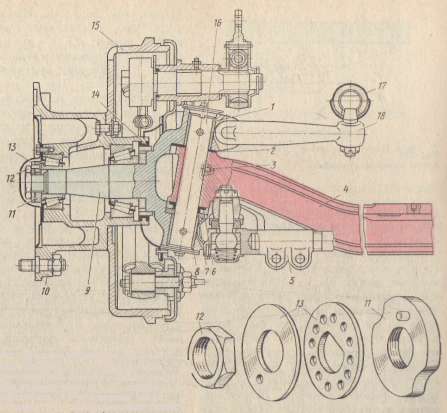

Управляемый мост представляет собой балку с установленными по обоим концам поворотными цапфами. Балка 4 (рис.) кованая, стальная, имеет обычно двутавровое сечение. Средняя часть балки выгнута вниз, что позволяет более низко расположить двигатель. Шкворень 16 закреплен неподвижно в бобышке балки клиновым болтом 3. Поворотная цапфа 9 установлена на шкворне на бронзовых втулках 1 и 8, запрессованных в отверстия ее проушин. Поворотные рычаги 18 вставлены в конические отверстия проушин цапфы и закреплены гайками. Между балкой моста и поворотной цапфой установлен опорный подшипник. Он состоит из двух шайб 6 и 7, нижняя из которых неподвижно сидит в расточке и одевается вместе с цапфой. Осевой зазор между поворотной цапфой и балкой регулируют прокладками 2. К поворотной цапфе болтами прикреплен опорный диск колесного тормозного механизма. На цапфе на двух конических роликовых подшипниках установлена ступица 10 переднего колеса. Подшипники ступицы закреплены гайкой 11, которая фиксируется замочным кольцом, шайбой и контргайкой. Гайкой 11 также регулируется затяжка подшипников во время эксплуатации.

Комбинированный мост выполняет функции ведущего и управляемого мостов. К полуосевому кожуху комбинированного моста прикрепляют шаровую опору, на которой имеются шкворневые пальцы. На последних устанавливают поворотные кулаки (цапфы). Внутри шаровых опор и поворотных кулаков находится карданный шарнир (равных угловых скоростей), через который осуществляется привод на ведущие и управляемые колеса (см. рис.).

П ередний

мост грузового автомобиля ЗИЛ-130:

ередний

мост грузового автомобиля ЗИЛ-130:

1 и 8 — втулки шкворня;

2 — регулировочные прокладки;

3 — клиновой болт;

4 — балка моста;

5 — поперечная рулевая тяга;

6 и 7 — шайбы опорного подшипника;

9 — поворотная цапфа;

10 — ступица колеса;

11 — регулировочная гайка;

12 — контргайка;

13 — замочная шайба;

14 — сальник;

15 — тормозной барабан;

16 — шкворень;

17 — продольная рулевая тяга;

18 — поворотный рычаг.

Поддерживающий мост предназначен только для передачи вертикальной нагрузки от рамы к колесам автомобиля. Он представляет собой прямую балку, по концам которой на подшипниках смонтированы поддерживающие колеса. Поддерживающие мосты применяют на прицепах и полуприцепах, а также на легковых автомобилях с приводом на передние колеса.

19.Ведущие мосты. Классификация. Требования. Регулировки. Подробно: принцип работы на примере схем ведущих мостов с различными типами главных передач.

Назначение и тыпи главных передач.

Главная передача служит для увеличения вращающего момента, подводимого от карданного вала, и для передачи его к диференциалу и далее на полуоси, расположенные, обычно, под углом 90° к продольной оси автомобиля.

Главные передачи по своей конструкции могут быть разделены на следующие основные типы:

1) шестеренчатые,

2) червячные и

3) цепные.

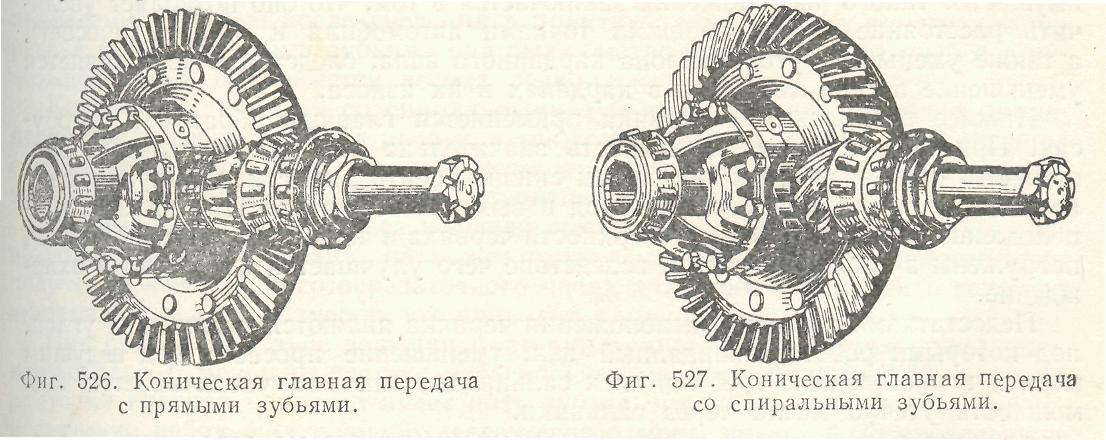

По числу рабочих пар, находящихся в зацеплении, различают одинарные и двойные главные передачи. В зависимости от вида зацепления рабочих пар одинарная передача может быть:

1) конической с прямыми зубьями (фиг. 526);

2) конической со спиральными зубьями (фиг. 527);

3) с гипоидным зацеплением;

4) червячной.

Одинарная шестеренчатая передача является наиболее распространенной и состоит из двух конических шестерен, находящихся в постоянном зацеплении. Ведущая шестерня связана с карданным валом, а ведомая шестерня укреплена на диференциальной коробке, внутри которой смонтирован диференциал, передающий вращение к полуосям автомобиля. Одинарная главная передача получила применение на легковых автомобилях, а также грузовых автомобилях малой и средней грузоподъемности.

20. Ведущие мосты. Классификация. Требования. Регулировки. Подробно: принцип работы главной передачи, на примере разнесенной с планетарным колесным редуктором.

Главная двойная передача разнесенная

Разнесенная главная двойная передача состоит из центральной главной конической передачи и двух колесных редукторов. Разделение второго элемента главной передачи надвое и разнесение этих половин к колесам существенно осложняют и утяжеляют конструкцию, но в то же время дают следующий ряд преимуществ:

• уменьшение вертикальных размеров центральной части передачи тем, что в ней находится одна лишь коническая пара с небольшим диаметром ведомого зубчатого колеса;

• увеличение дорожного просвета автомобиля путем поднятия оси главной передачи над осью колес;

• уменьшение диаметра приводных валов;

• уменьшение реактивного момента, воспринимаемого средней частью балки моста.

Это обусловливает широкое применение разнесенных главных передач, в частности, на грузовых автомобилях и автобусах большой массы. При этом в большинстве случаев применяются планетарные редукторы, которые благодаря малым размерам удается разместить внутри обода колеса.

Двойная разнесенная главная передача (автомобиль МАЗ-5335) состоит из главной конической передачи, установлен в картере заднего моста. Колесный редуктор состоит из следующих элементов:

• солнечной шестерни;

• коронного (ведомого) зубчатого колеса, которое жестко крепится к ступице колеса;

• водила, состоящего из двух чашек, на которых крепятся оси сател-литных зубчатых колес, жестко прикрепленных к кожуху полуосей;

• трех сателлитных зубчатых колес, сидящих на неподвижных осях водила.

Задний мост автомобиля МАЗ-5335 и его элементы: а — кинематическая схема; 6 — конструкция; в — колесный редуктор; г — детали колесного редуктора; д — главная передача и дифференциал; 1 — солнечная шестерня; 2 - сателлит; 3 — наружная чашка водила; 4 — коронное ведомое зубчатое колесо; 5 — ступица заднего зубчатого колеса; 6 — полуось; 7 — колесный редуктор; 8 — тормозной механизм задних колес; 9 — стопорный штифт кожуха полуоси; 10 — кожух полуоси; 11 — центральный редуктор; 12 — тормозной разжимной кулак; 13 и 16 — крышки; 14 и 22 — стопорные кольца; 15 — упорный сухарь; 17 — ось сателлита; 18 — подшипник сателлита; 19 — стопорный болт оси сателлита; 20 — пробка заливного отверстия; 21 — контргайка подшипника ступицы; 23 — гайка подшипника ступицы; 24 — кожух полуоси; 25 — упор зубчатого колеса; 26 — внутренняя чашка водила; 27 — полуосевое зубчатое колесо; 28 — сателлит дифференциала; 29— крестовина дифцЪеренциала; 30— цилиндрический роликоподшипник; 31 — конический подшипник зубчатого колеса; 32 — фланец; 33 — манжета; 34 — регулировочные прокладки; 35, 37 — зубчатые колеса; 36 — картер редуктора; 38 — ограничитель зубчатого колеса; 39 — правая чашка дифференциала; 40 — демонтажный болт картера

Крутящий момент от полуоси передается на солнечную шестерню, а от нее через три сателлита и коронное зубчатое колесо на ступицу колеса. Передаточные числа колесного редуктора определяются отношением числа зубьев коронного зубчатого колеса и солнечной шестерни, поэтому изменением указанных чисел зубьев может быть получен ряд передаточных чисел при сохранении межосевого расстояния. Сателлиты не влияют на передаточное число.

Конические и гипоидные зубчатые пары очень чувствительны к нарушению расчетного взаимного расположения контактирующих профилей зубьев, при нарушении которого увеличивается уровень шума передачи, снижается КПД и срок службы. Неправильное взаимное расположение зубчатых колес может иметь место вследствие неточной регулировки при сборке или из-за упругих прогибов деталей под действием рабочих нагрузок. Для уменьшения прогибов необходимо увеличивать жесткость главной передачи, которая зависит от конструкции подшипниковых узлов, типа применяемых подшипников, длины консольных участков, плотности посадки деталей и т. п.

Поскольку валы главных передач испытывают большую осевую нагрузку, в их конструкциях применяются радиально-упорные подшипники. Для увеличения жесткости главной передачи их располагают так, чтобы вершины конусов, образованных нормалями к рабочим поверхностям подшипников, находились снаружи подшипникового узла. Такое расположение требует применения разных по размерам (из-за неравномерности нагрузок на подшипники) подшипников и позволяет существенно увеличить жесткость подшипникового узла, уменьшая прогиб зубчатого колеса под действием радиальной силы, возникающей в зацеплении.

Дополнительное увеличение жесткости дает раздвижение подшипников на некоторое расстояние. При консольной конструкции ведущего конического зубчатого колеса это применяется всегда. Радикально увеличивает жесткость ведущего зубчатого колеса устранение консоли путем установки дополнительного (обычно третьего) подшипника.

Очень важным в повышении жесткости подшипникового узла является предварительный натяг подшипников, который устраняет зазоры и создает начальное сжатие тел качения. В результате предварительного натяга подшипников при сборке на тела качения подшипников действуют радиальные и осевые силы, которые после приложения рабочей нагрузки перераспределяются между подшипниками, а внутри подшипника — между телами качения.

Регулирование подшипников ведомых валов (коробка дифференциала) осуществляется с помощью специальных гаек, которые стопорятся после регулировки пластинами, имеющими выступ, входящий в паз между специальными торцевыми зубьями гаек.